一种超深基坑水平内支撑局部抗剪构造及其施工方法.pdf

书生****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种超深基坑水平内支撑局部抗剪构造及其施工方法.pdf

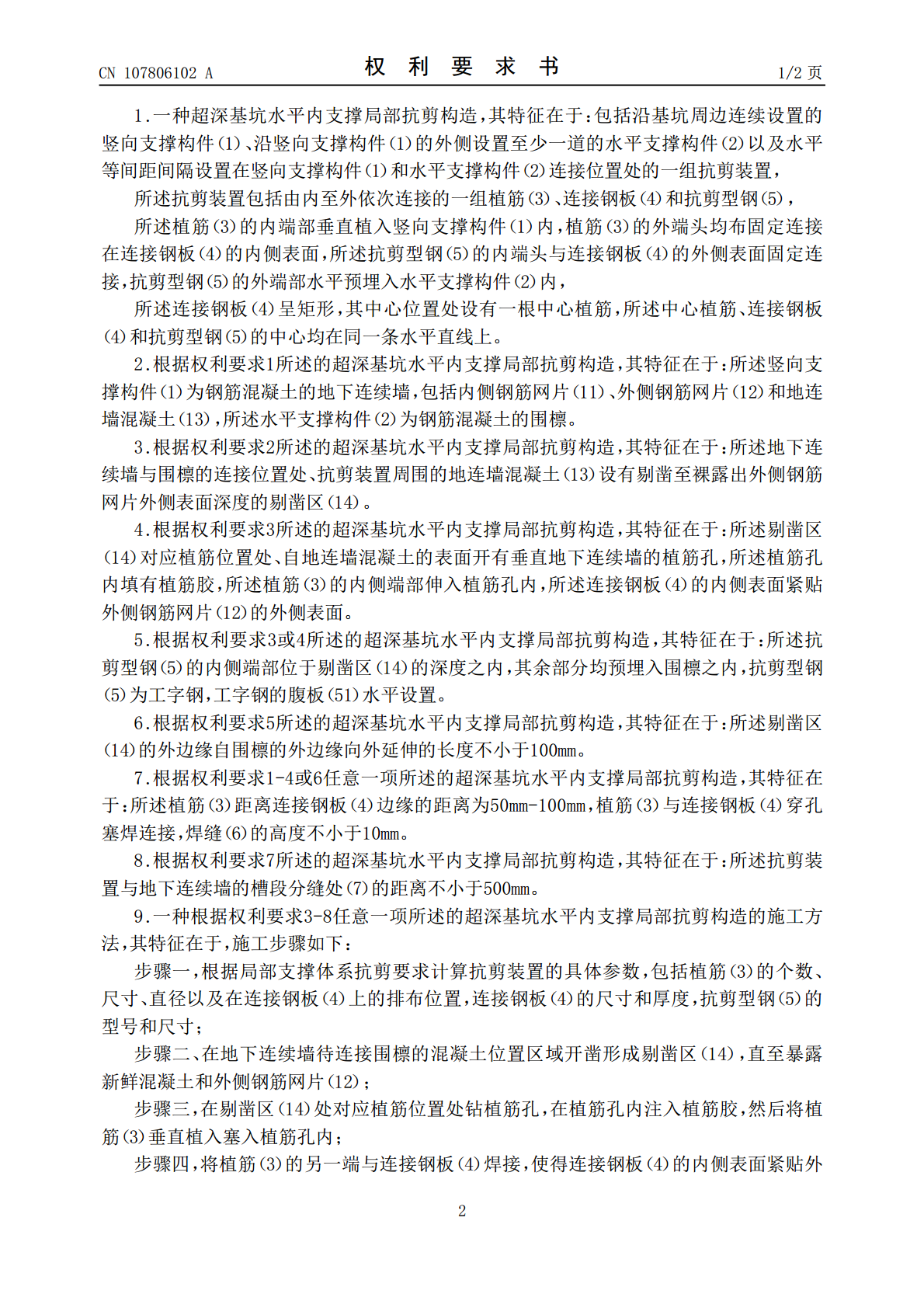

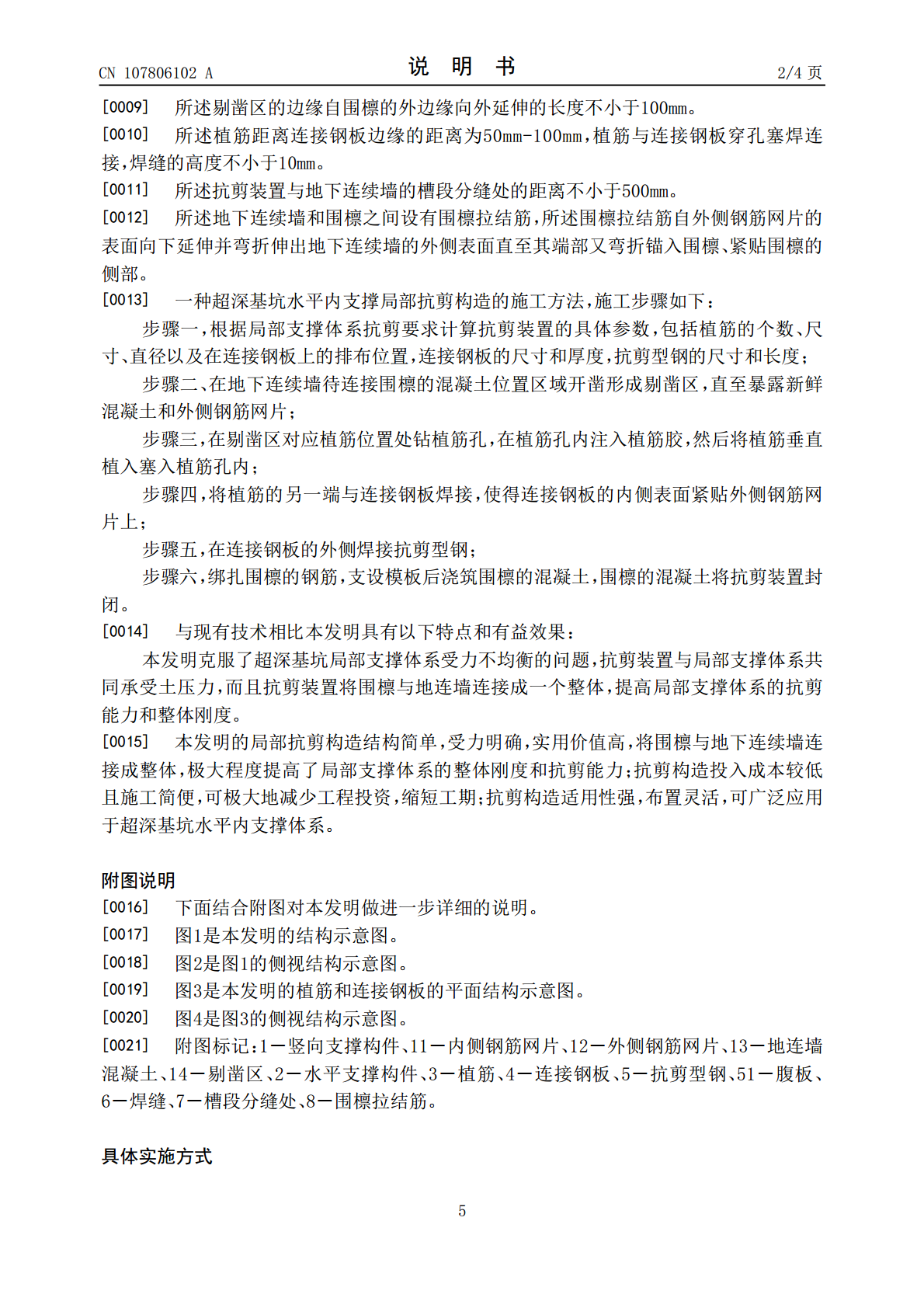

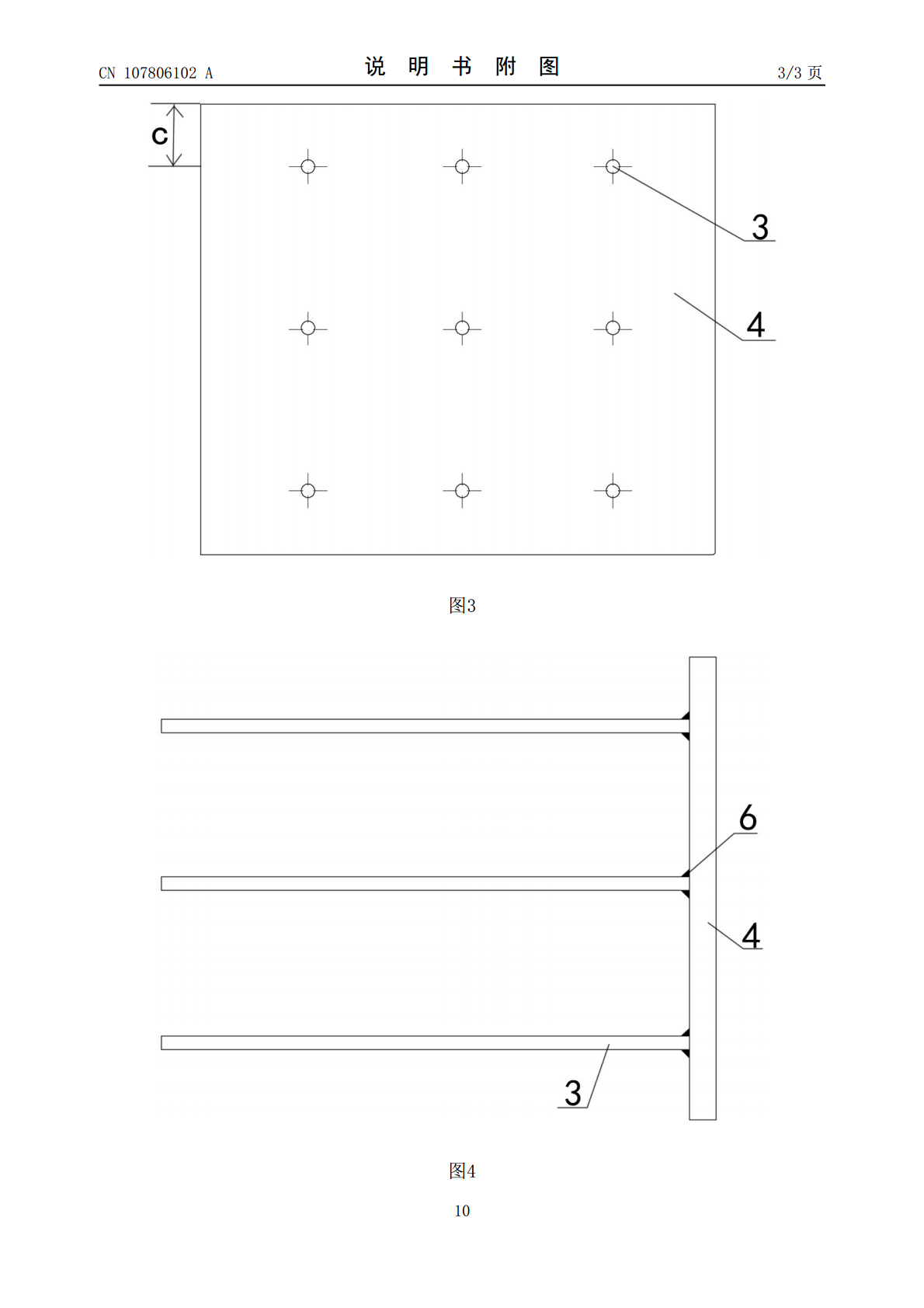

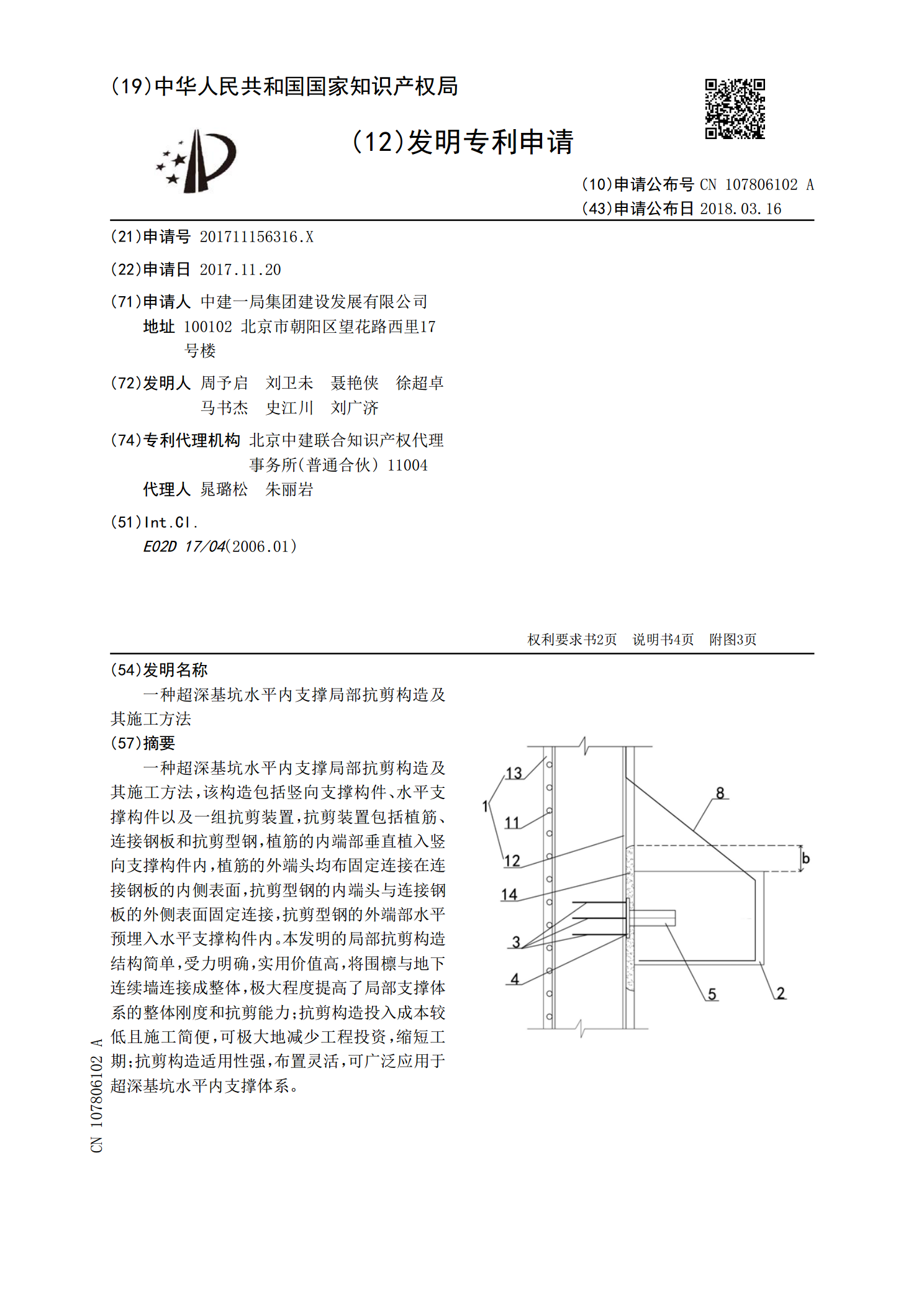

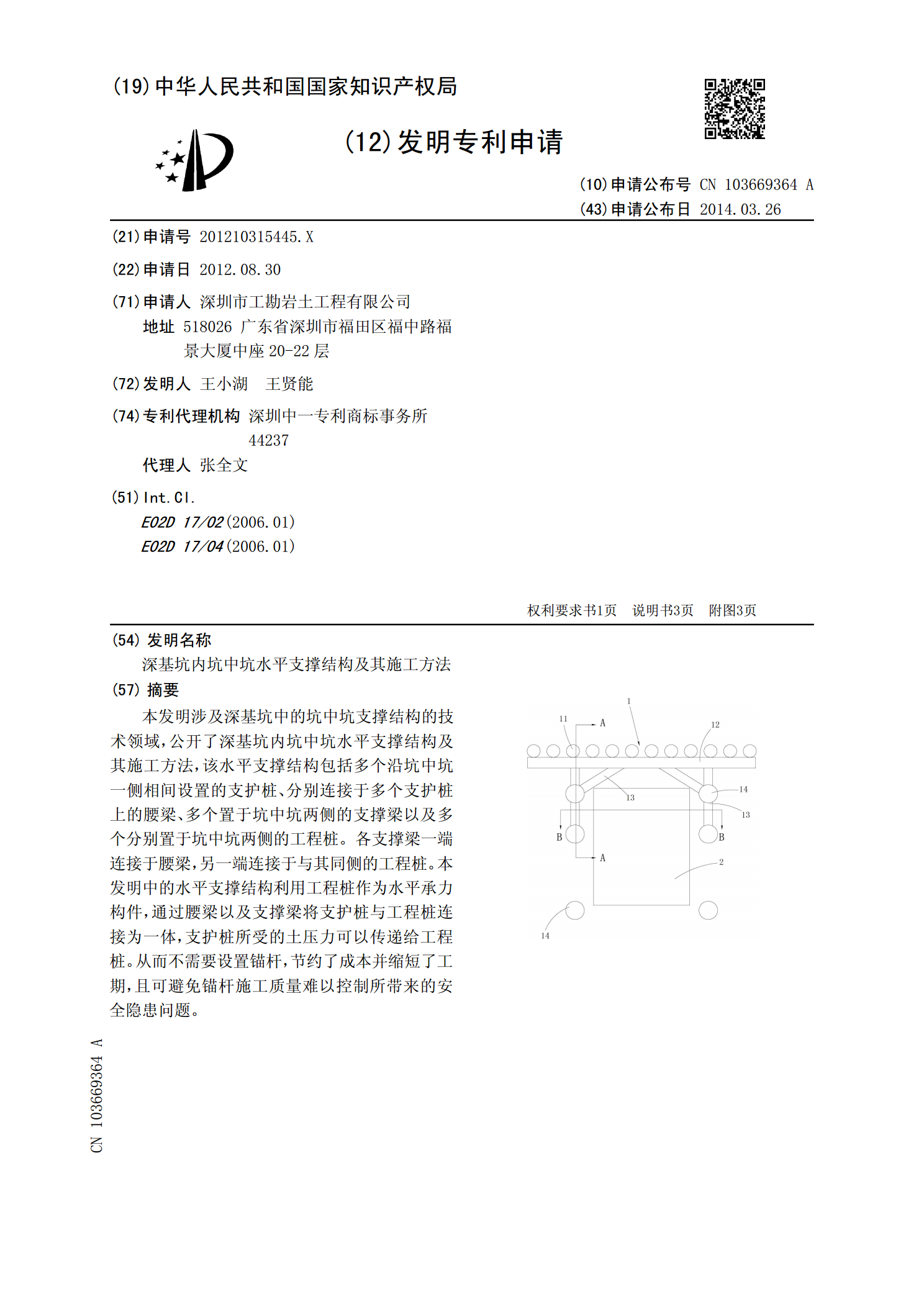

一种超深基坑水平内支撑局部抗剪构造及其施工方法,该构造包括竖向支撑构件、水平支撑构件以及一组抗剪装置,抗剪装置包括植筋、连接钢板和抗剪型钢,植筋的内端部垂直植入竖向支撑构件内,植筋的外端头均布固定连接在连接钢板的内侧表面,抗剪型钢的内端头与连接钢板的外侧表面固定连接,抗剪型钢的外端部水平预埋入水平支撑构件内。本发明的局部抗剪构造结构简单,受力明确,实用价值高,将围檩与地下连续墙连接成整体,极大程度提高了局部支撑体系的整体刚度和抗剪能力;抗剪构造投入成本较低且施工简便,可极大地减少工程投资,缩短工期;抗剪构

深基坑内坑中坑水平支撑结构及其施工方法.pdf

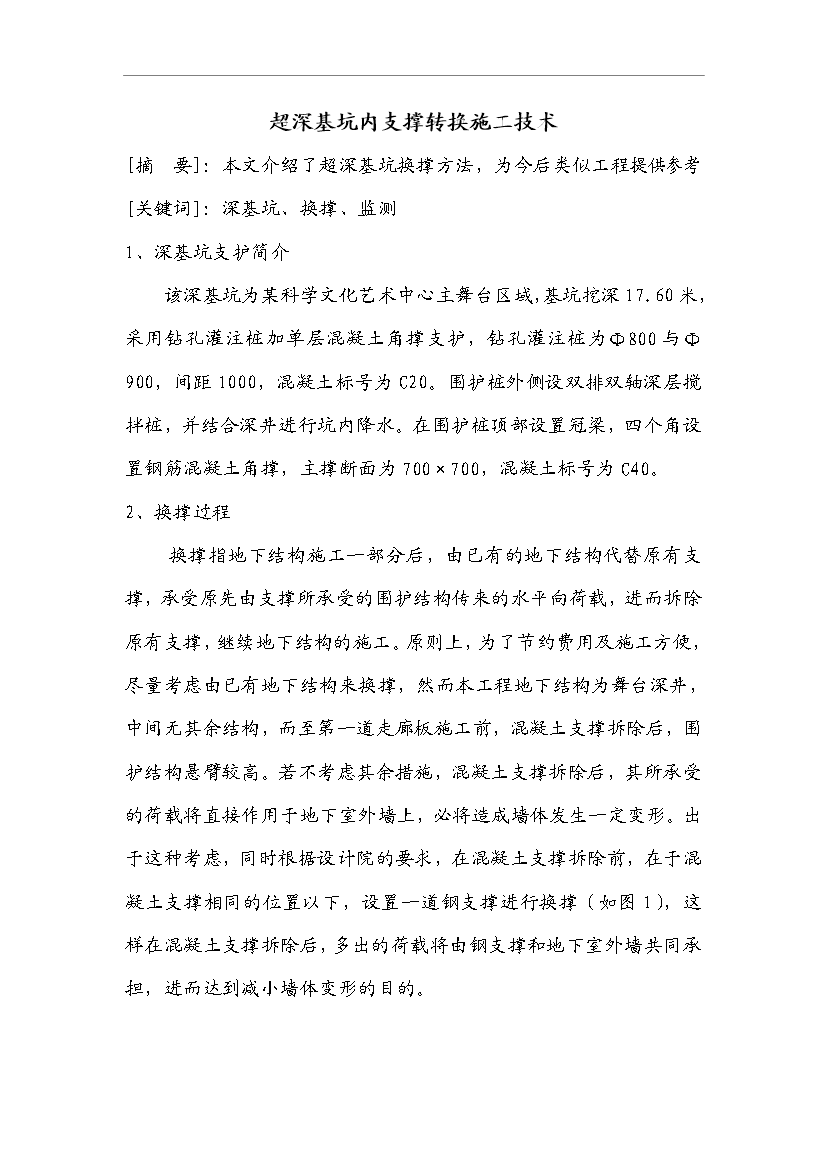

本发明涉及深基坑中的坑中坑支撑结构的技术领域,公开了深基坑内坑中坑水平支撑结构及其施工方法,该水平支撑结构包括多个沿坑中坑一侧相间设置的支护桩、分别连接于多个支护桩上的腰梁、多个置于坑中坑两侧的支撑梁以及多个分别置于坑中坑两侧的工程桩。各支撑梁一端连接于腰梁,另一端连接于与其同侧的工程桩。本发明中的水平支撑结构利用工程桩作为水平承力构件,通过腰梁以及支撑梁将支护桩与工程桩连接为一体,支护桩所受的土压力可以传递给工程桩。从而不需要设置锚杆,节约了成本并缩短了工期,且可避免锚杆施工质量难以控制所带来的安全隐患

一种新型支撑抗剪结构及其施工方法.pdf

本发明涉及施工技术领域,具体涉及一种新型支撑抗剪结构及其施工方法,施工方法包括施工第一支护桩;施工第二支护桩;施工冠梁;施工桩顶盖板;施工腰梁;施工支撑梁;施工地下室结构和换撑梁;拆除支撑梁,并回填基坑肥槽。该新型支撑抗剪结构包括埋设于高地势区域的第一支护桩、埋设于低地势区域的第二支护桩和第三支护桩以及两侧分别设于第二支护桩和第三支护桩顶部的桩顶盖板,所述第二支护桩设于第一支护桩和第三支护桩之间,所述第二支护桩的顶部和第三支护桩的顶部与低地势区域的地面等高,所述桩顶盖板和第一支护桩的桩身之间连接有支撑梁。

超深基坑内支撑转换施工技术.doc

超深基坑内支撑转换施工技术[摘要]:本文介绍了超深基坑换撑方法,为今后类似工程提供参考[关键词]:深基坑、换撑、监测1、深基坑支护简介该深基坑为某科学文化艺术中心主舞台区域,基坑挖深17.60米,采用钻孔灌注桩加单层混凝土角撑支护,钻孔灌注桩为Ф800与Ф900,间距1000,混凝土标号为C20。围护桩外侧设双排双轴深层搅拌桩,并结合深井进行坑内降水。在围护桩顶部设置冠梁,四个角设置钢筋混凝土角撑,主撑断面为700×700,混凝土标号为C40。2、换撑过程换撑指地下结构施工一部分后,由已有的地下结构代替原

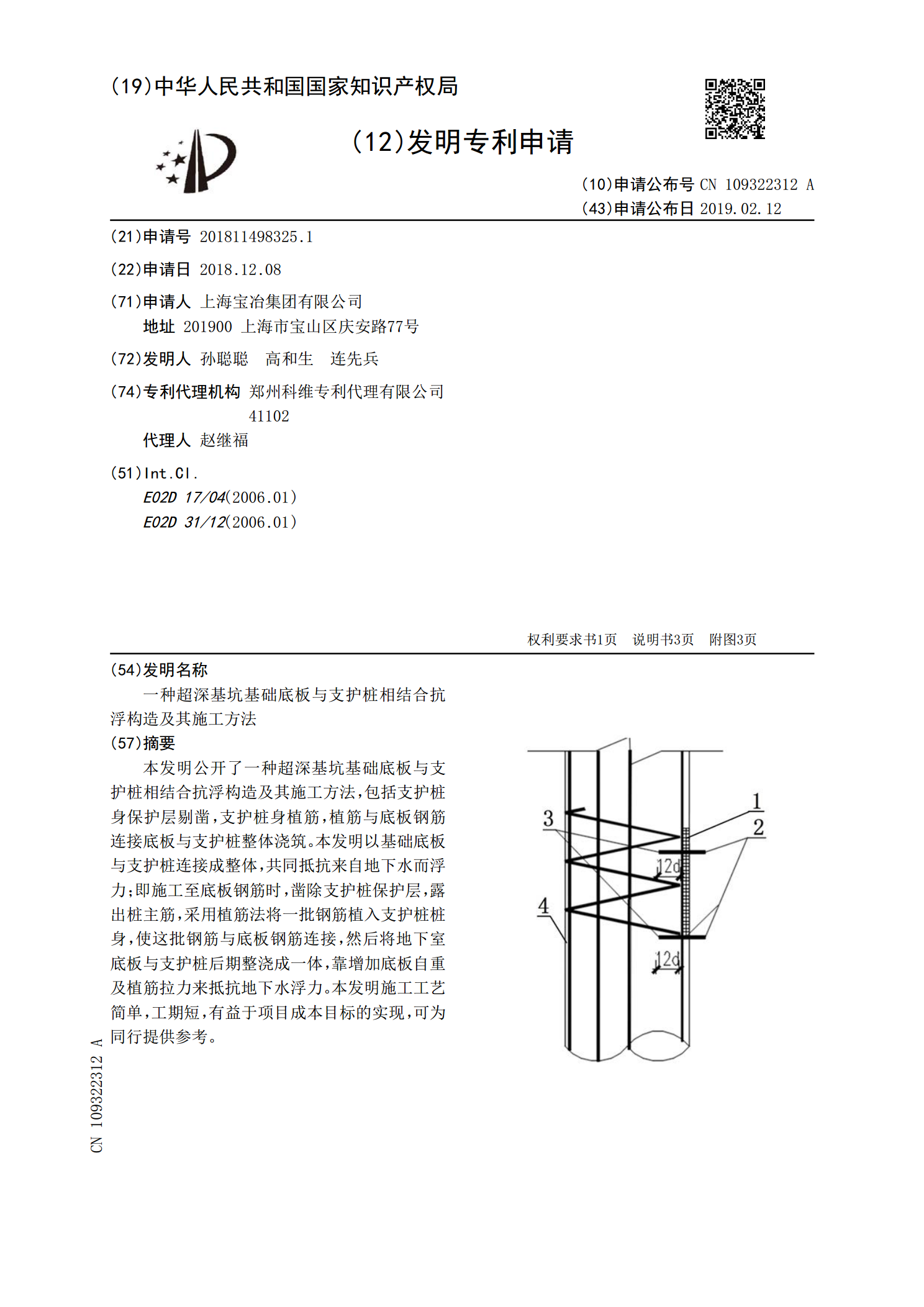

一种超深基坑基础底板与支护桩相结合抗浮构造及其施工方法.pdf

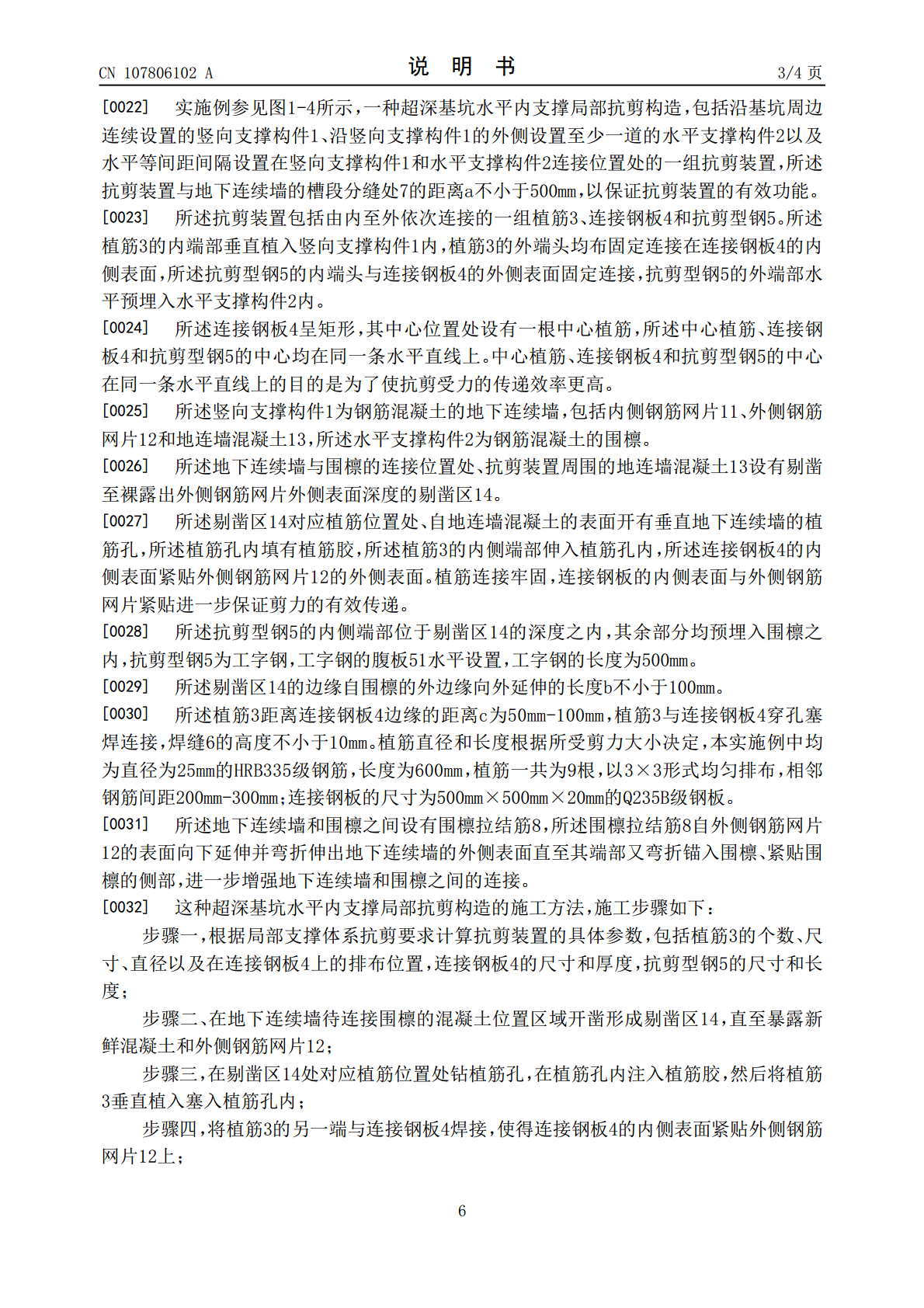

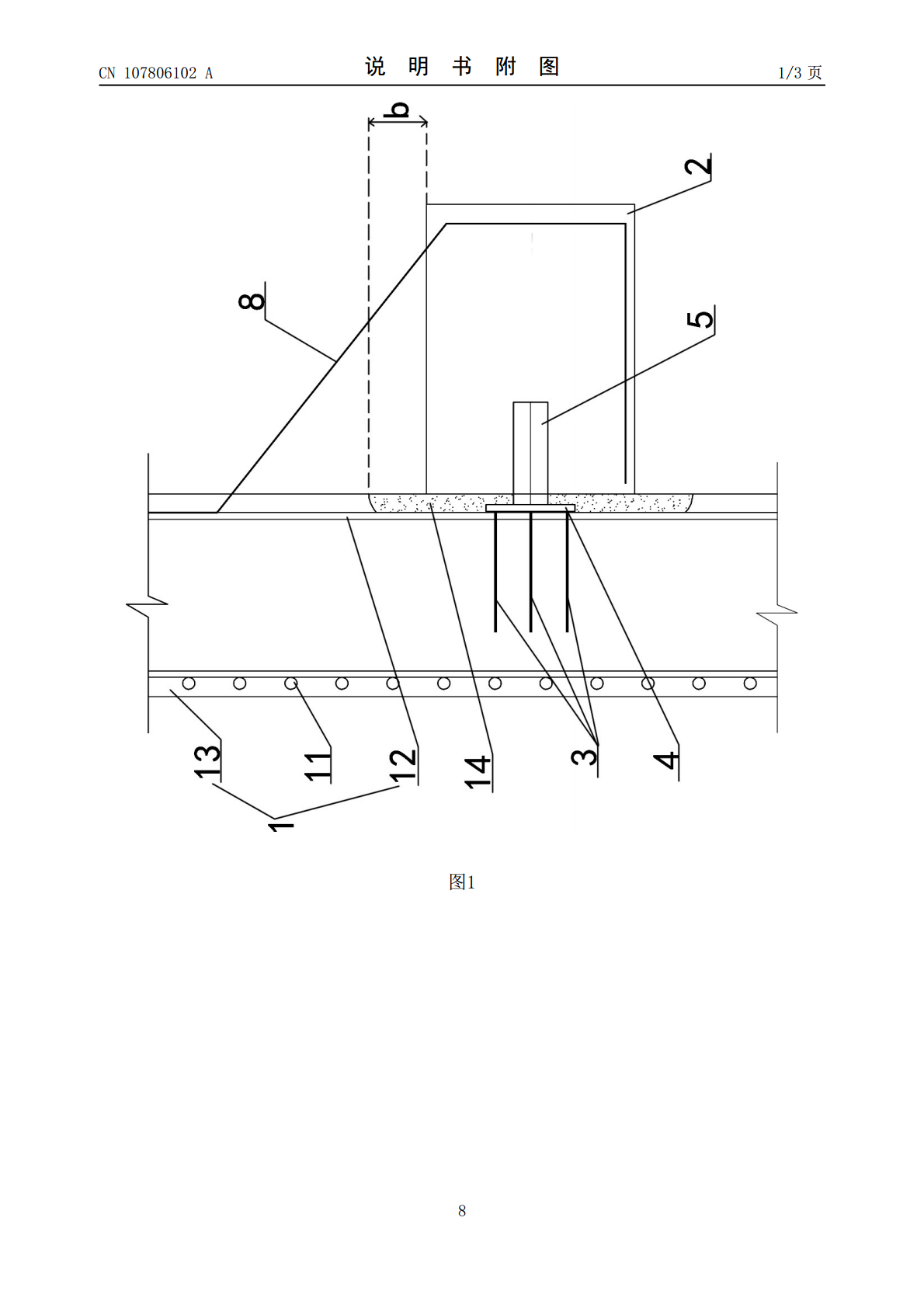

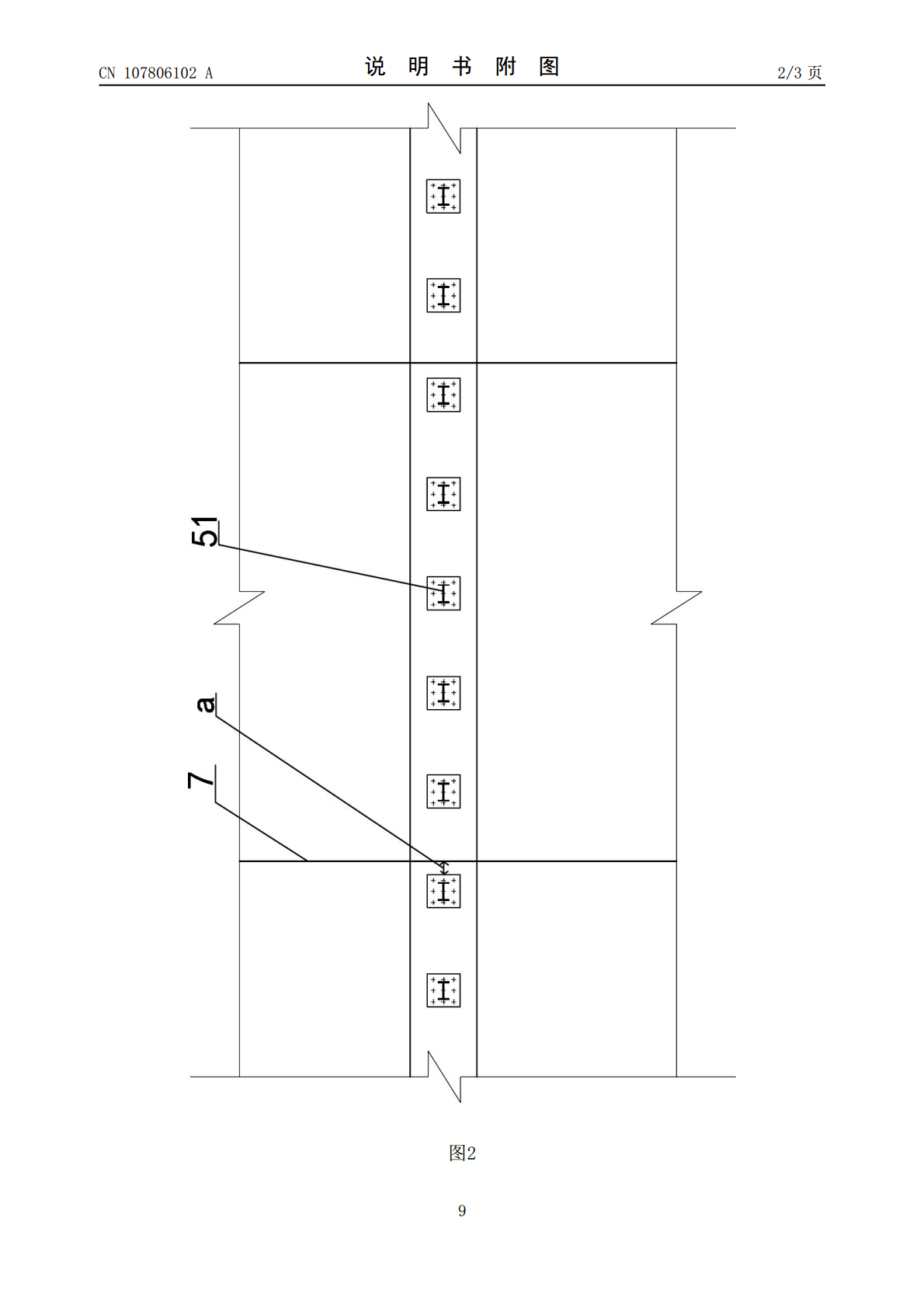

本发明公开了一种超深基坑基础底板与支护桩相结合抗浮构造及其施工方法,包括支护桩身保护层剔凿,支护桩身植筋,植筋与底板钢筋连接底板与支护桩整体浇筑。本发明以基础底板与支护桩连接成整体,共同抵抗来自地下水而浮力;即施工至底板钢筋时,凿除支护桩保护层,露出桩主筋,采用植筋法将一批钢筋植入支护桩桩身,使这批钢筋与底板钢筋连接,然后将地下室底板与支护桩后期整浇成一体,靠增加底板自重及植筋拉力来抵抗地下水浮力。本发明施工工艺简单,工期短,有益于项目成本目标的实现,可为同行提供参考。