吸气剂薄膜结构.pdf

纪阳****公主

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

吸气剂薄膜结构.pdf

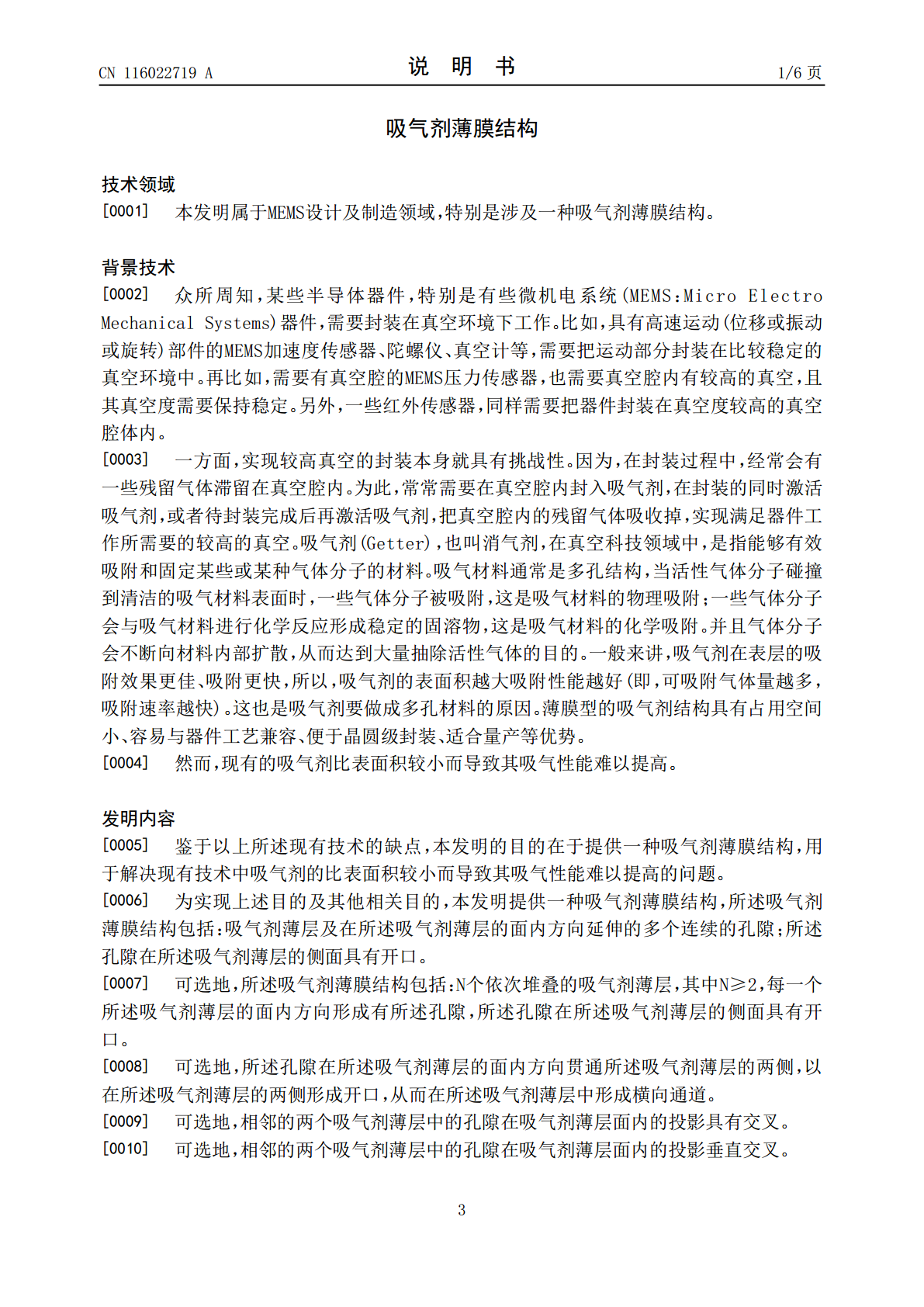

本发明提供一种吸气剂薄膜结构,包括:吸气剂薄层及在吸气剂薄层的面内方向延伸的多个连续的孔隙;孔隙在吸气剂薄层的侧面具有开口。本发明通过在薄膜面内方向的空隙形成吸气剂薄膜的横向通道,可以有增加吸气剂薄膜的比表面积,使其吸气能力和速度得到大大提高。该吸气剂薄膜结构可以具有足够的机械强度,使用性得到保证。对比普通吸气剂薄膜,本发明可以用较少的吸气剂达到同样的吸气效果,从而降低器件整体的成本。

复合吸气剂薄膜结构.pdf

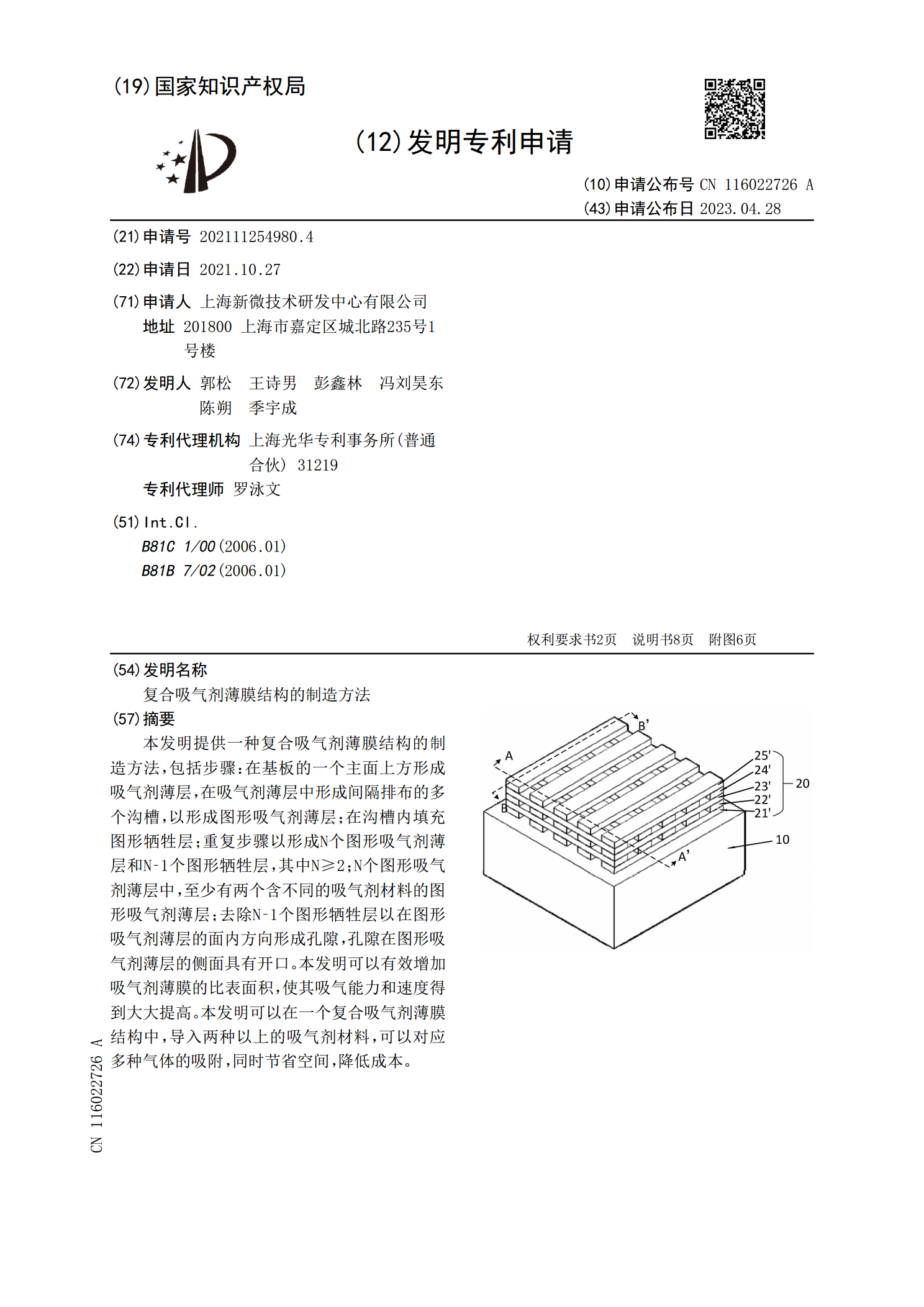

本发明提供一种复合吸气剂薄膜结构,复合吸气剂薄膜结构包括:N个图形吸气剂薄层,N个图形吸气剂薄层中,至少有两个含不同的吸气剂材料的图形吸气剂薄层;图形吸气剂薄层具有在图形吸气剂薄层面内方向延伸的多个连续的孔隙,孔隙在图形吸气剂薄层的侧面具有开口。本发明可以有效增加吸气剂薄膜的比表面积,使其吸气能力和速度得到大大提高。本发明可以在一个复合吸气剂薄膜结构中,导入两种以上的吸气剂材料,可以对应多种气体的吸附,同时节省空间,降低成本。

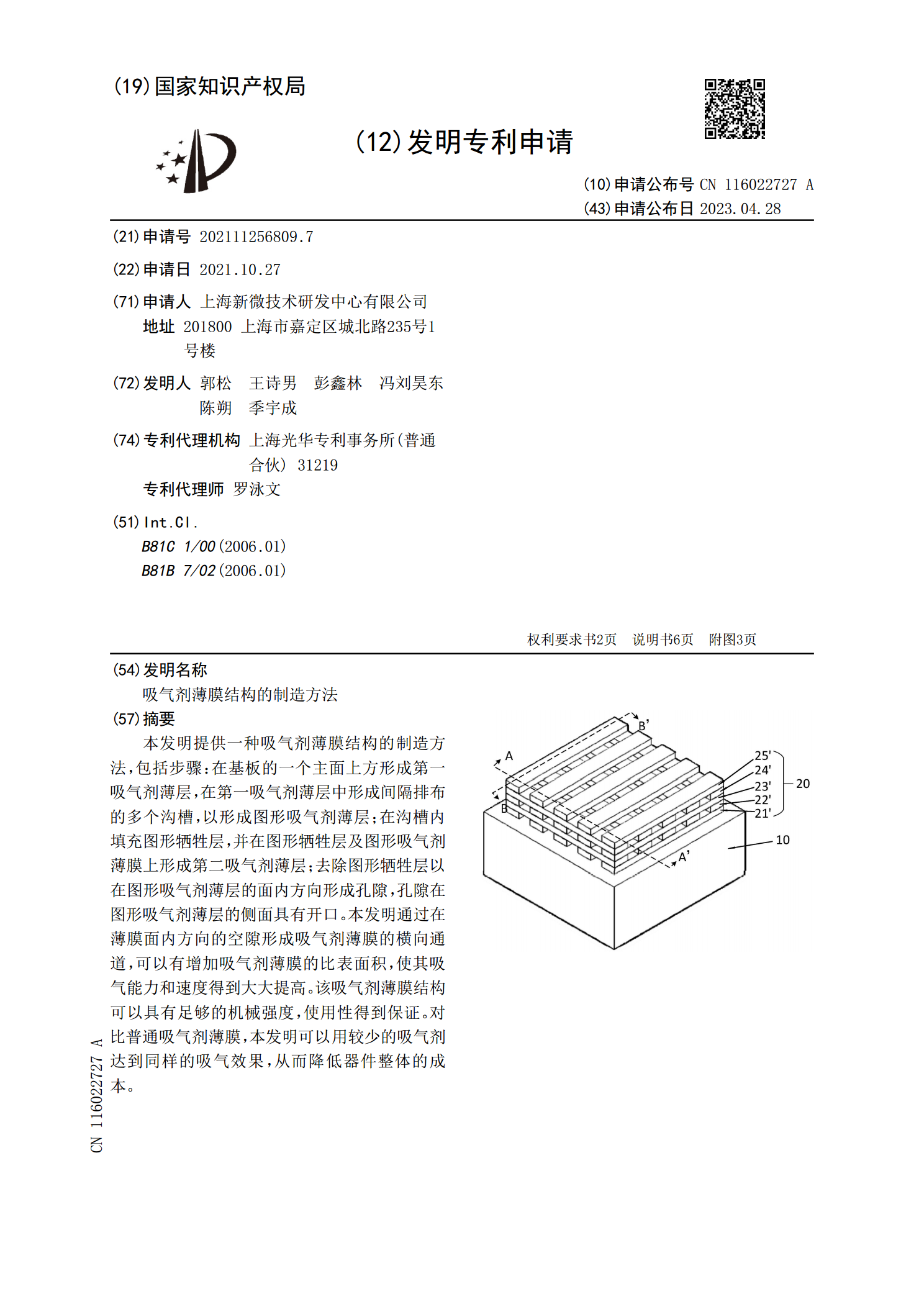

吸气剂薄膜结构的制造方法.pdf

本发明提供一种吸气剂薄膜结构的制造方法,包括步骤:在基板的一个主面上方形成第一吸气剂薄层,在第一吸气剂薄层中形成间隔排布的多个沟槽,以形成图形吸气剂薄层;在沟槽内填充图形牺牲层,并在图形牺牲层及图形吸气剂薄膜上形成第二吸气剂薄层;去除图形牺牲层以在图形吸气剂薄层的面内方向形成孔隙,孔隙在图形吸气剂薄层的侧面具有开口。本发明通过在薄膜面内方向的空隙形成吸气剂薄膜的横向通道,可以有增加吸气剂薄膜的比表面积,使其吸气能力和速度得到大大提高。该吸气剂薄膜结构可以具有足够的机械强度,使用性得到保证。对比普通吸气剂薄

复合吸气剂薄膜结构的制造方法.pdf

本发明提供一种复合吸气剂薄膜结构的制造方法,包括步骤:在基板的一个主面上方形成吸气剂薄层,在吸气剂薄层中形成间隔排布的多个沟槽,以形成图形吸气剂薄层;在沟槽内填充图形牺牲层;重复步骤以形成N个图形吸气剂薄层和N‑1个图形牺牲层,其中N≥2;N个图形吸气剂薄层中,至少有两个含不同的吸气剂材料的图形吸气剂薄层;去除N‑1个图形牺牲层以在图形吸气剂薄层的面内方向形成孔隙,孔隙在图形吸气剂薄层的侧面具有开口。本发明可以有效增加吸气剂薄膜的比表面积,使其吸气能力和速度得到大大提高。本发明可以在一个复合吸气剂薄膜结构

ZrCoRE薄膜的结构调控与吸气性能研究.docx

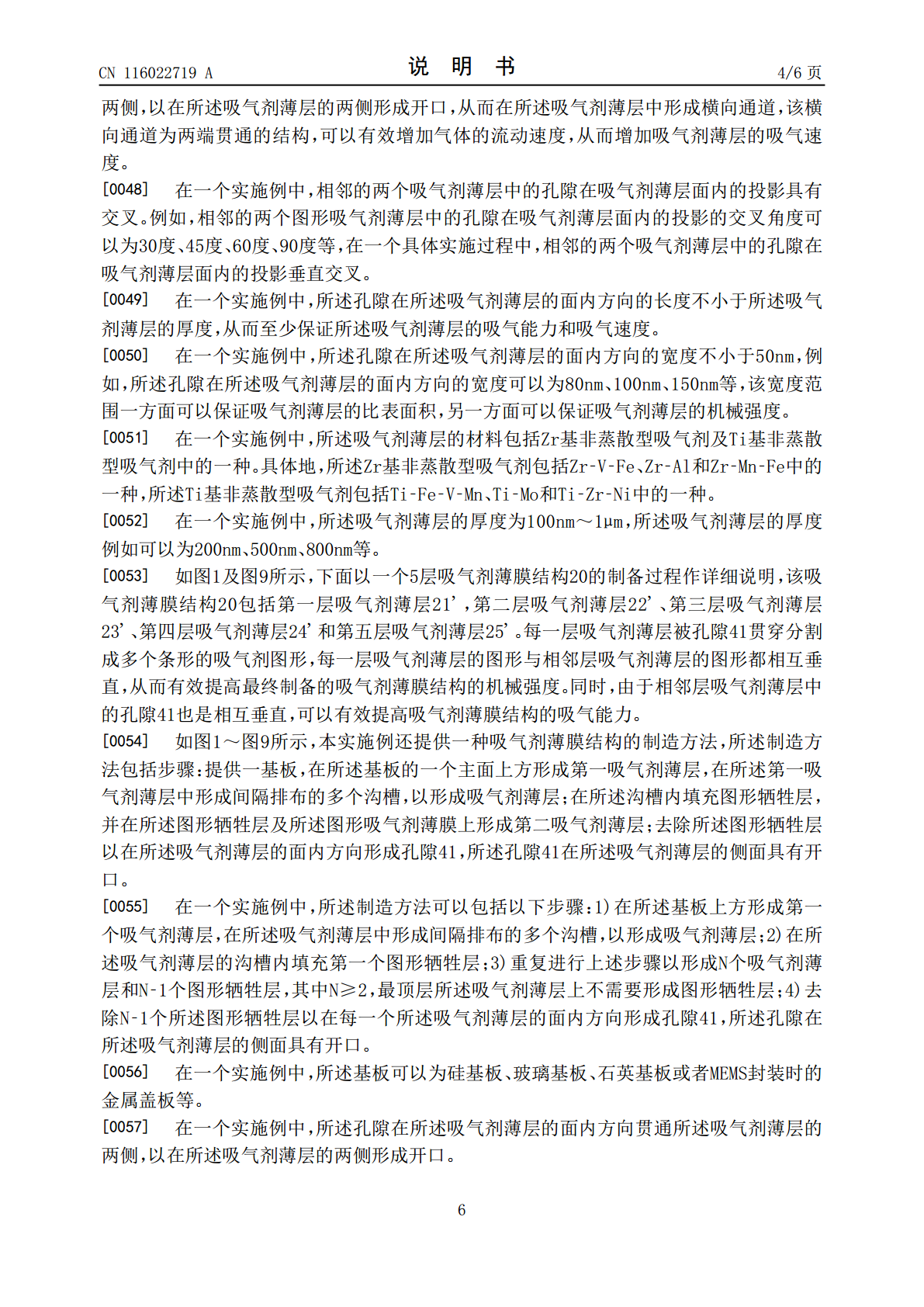

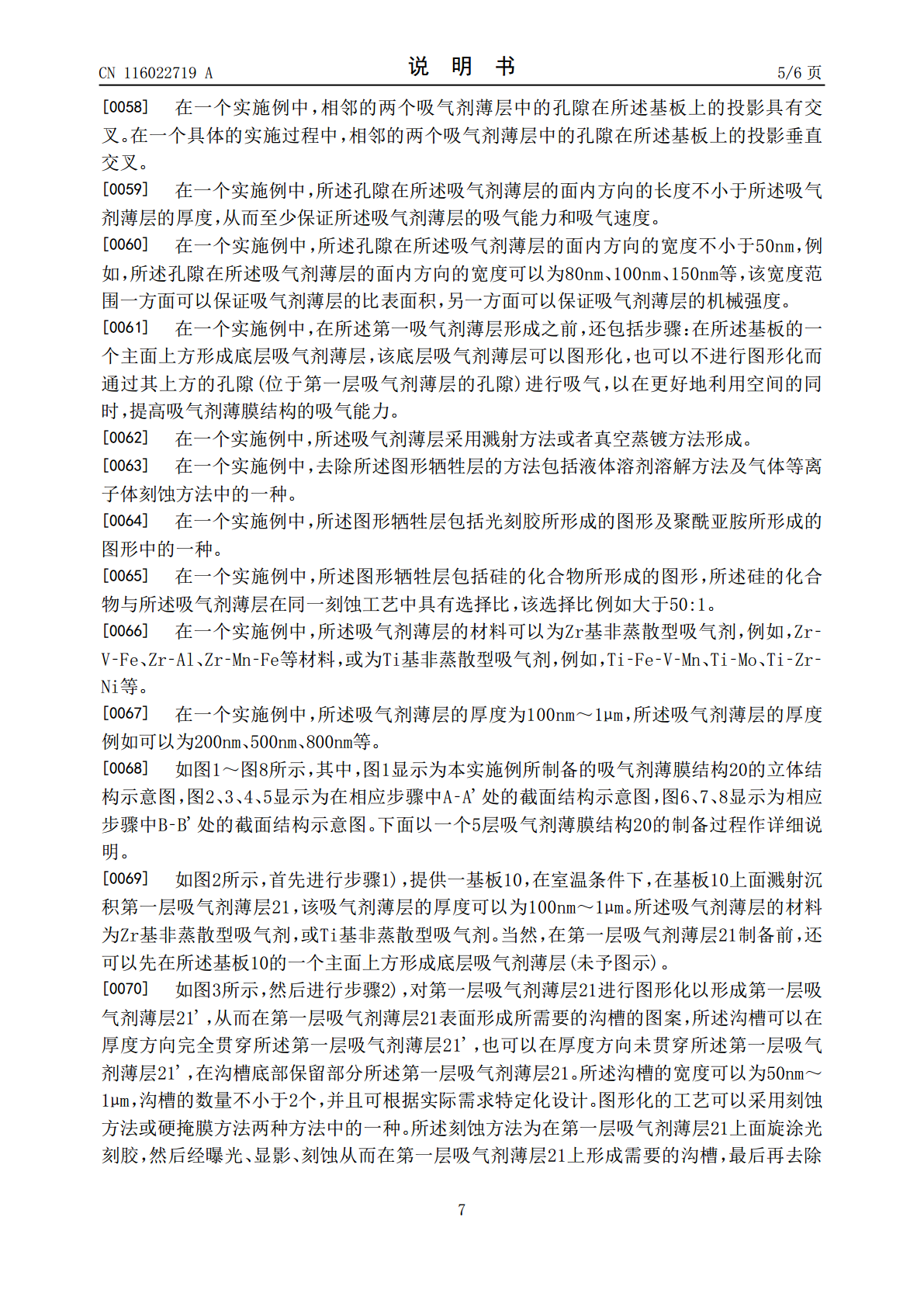

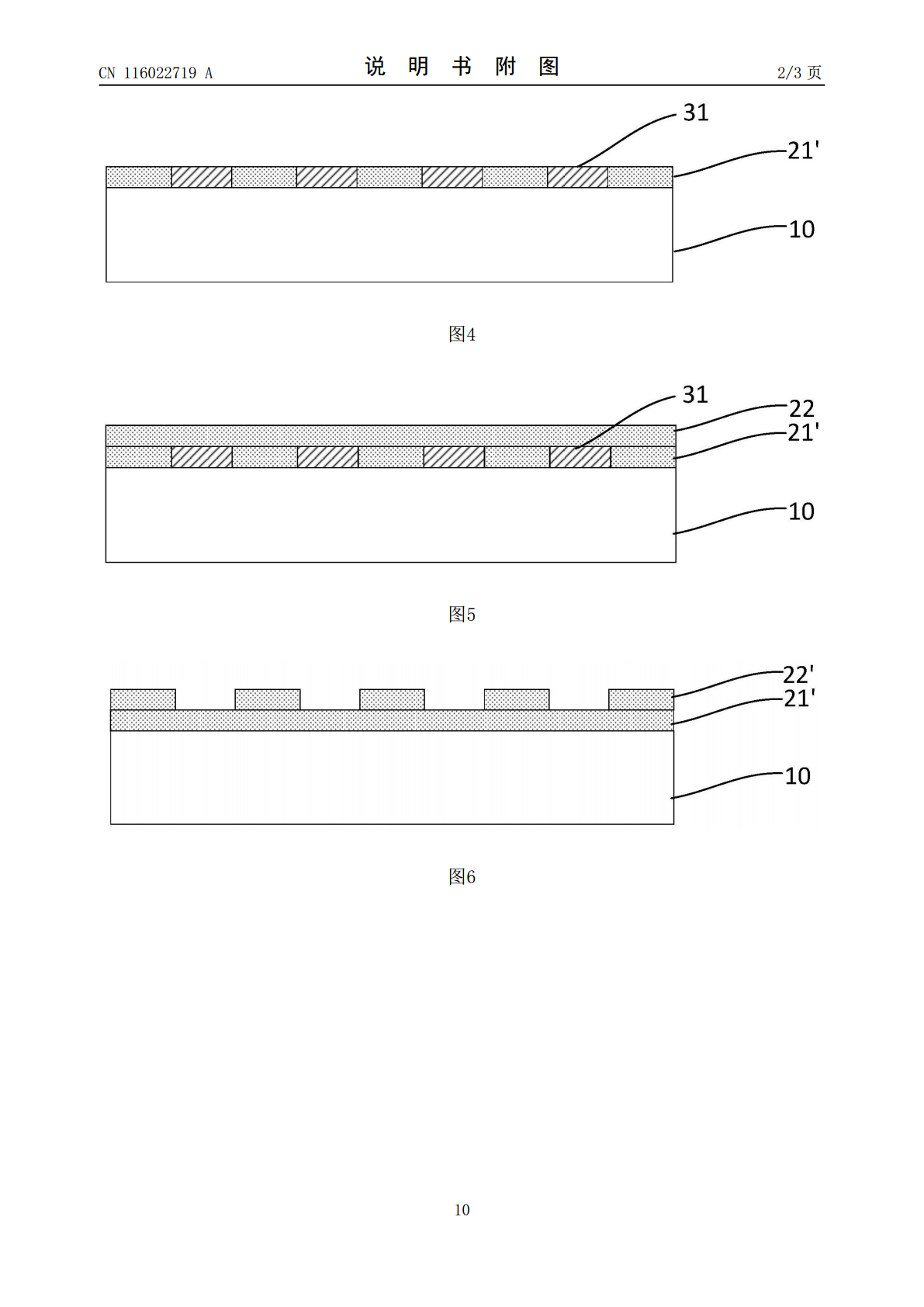

ZrCoRE薄膜的结构调控与吸气性能研究摘要:本文以ZrCoRE(RE为稀土元素)薄膜为研究对象,探究了其结构调控和吸气性能。通过改变沉积条件和掺杂稀土元素,成功制备了具有不同微观结构和晶粒大小的ZrCoRE薄膜,并进一步研究了其吸气性能。实验结果表明,ZrCoRE薄膜的吸气行为与其微观结构和晶粒大小密切相关,而且稀土元素的掺杂对其氢吸收性能具有明显的影响。这些研究成果为进一步开发高效可靠的氢存储材料提供了重要的参考依据。关键词:ZrCoRE,薄膜,结构调控,吸气性能1.引言随着环境污染和能源危机的日趋严