(快速切换)SMED0.ppt

和蔼****娘子

亲,该文档总共23页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

(快速切换)SMED0.ppt

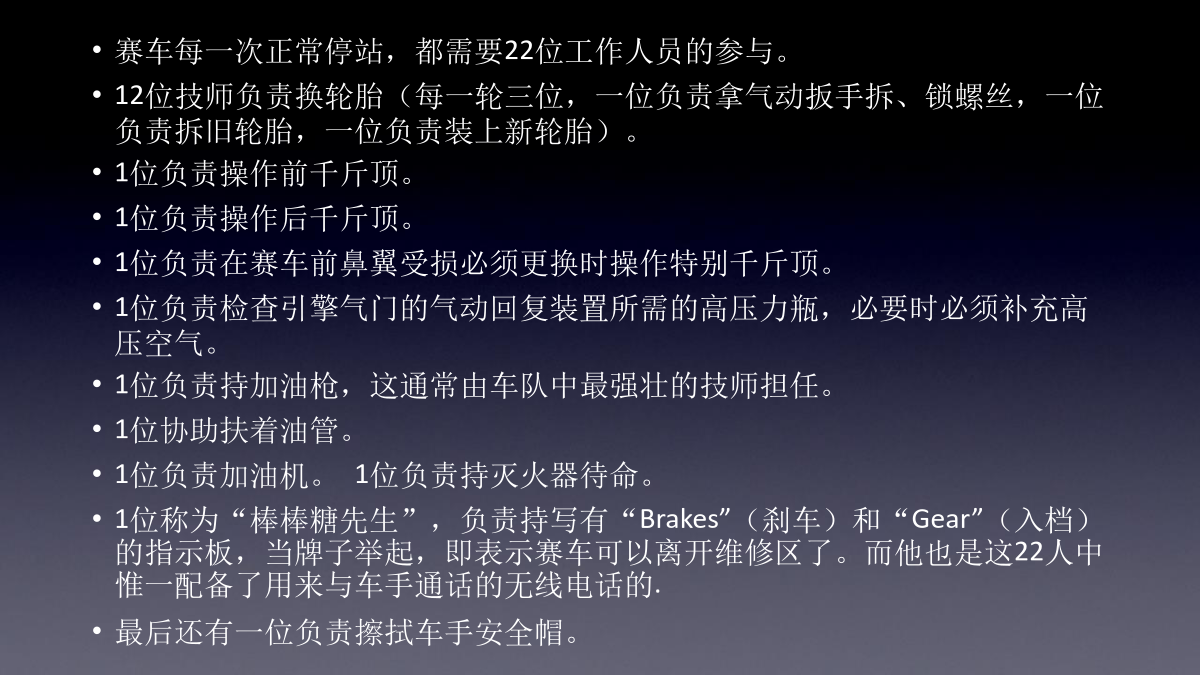

快速切换(SMED)SingleMinuteExchangeofDie(单分钟快速换模)SMED系统是一种能有效缩短产品切换时间的理论和方法成功案例F1赛车换胎最快多久?赛车每一次正常停站,都需要22位工作人员的参与。12位技师负责换轮胎(每一轮三位,一位负责拿气动扳手拆、锁螺丝,一位负责拆旧轮胎,一位负责装上新轮胎)。1位负责操作前千斤顶。1位负责操作后千斤顶。1位负责在赛车前鼻翼受损必须更换时操作特别千斤顶。1位负责检查引擎气门的气动回复装置所需的高压力瓶,必要时必须补充高压空气。1位负责持加油枪,这

快速产品切换.ppt

快速产品切换课程内容课程目标简介概述收益典型的切换基本过程为什幺切换要花这么长的时间为什幺切换要花这幺长的时间EOQ--EconomicOrderQuantityEOQ公式EOQ游戏:印刷机的切换-1游戏要求录像BoksburgFactory切换的定义切换时间切换过程中的时间损失定义--内部时间定义--外部时间SMED进程录像SMEDPart1SMED项目实施:PDCA选择有代表性的切换作业建立小组并准备SMED研究观察切换--用摄像机观察切换--用告事贴图示出目前的状况--行走的距离图表的形式显示目前的

快速切换表格.doc

快速接头及快速切换装置.pdf

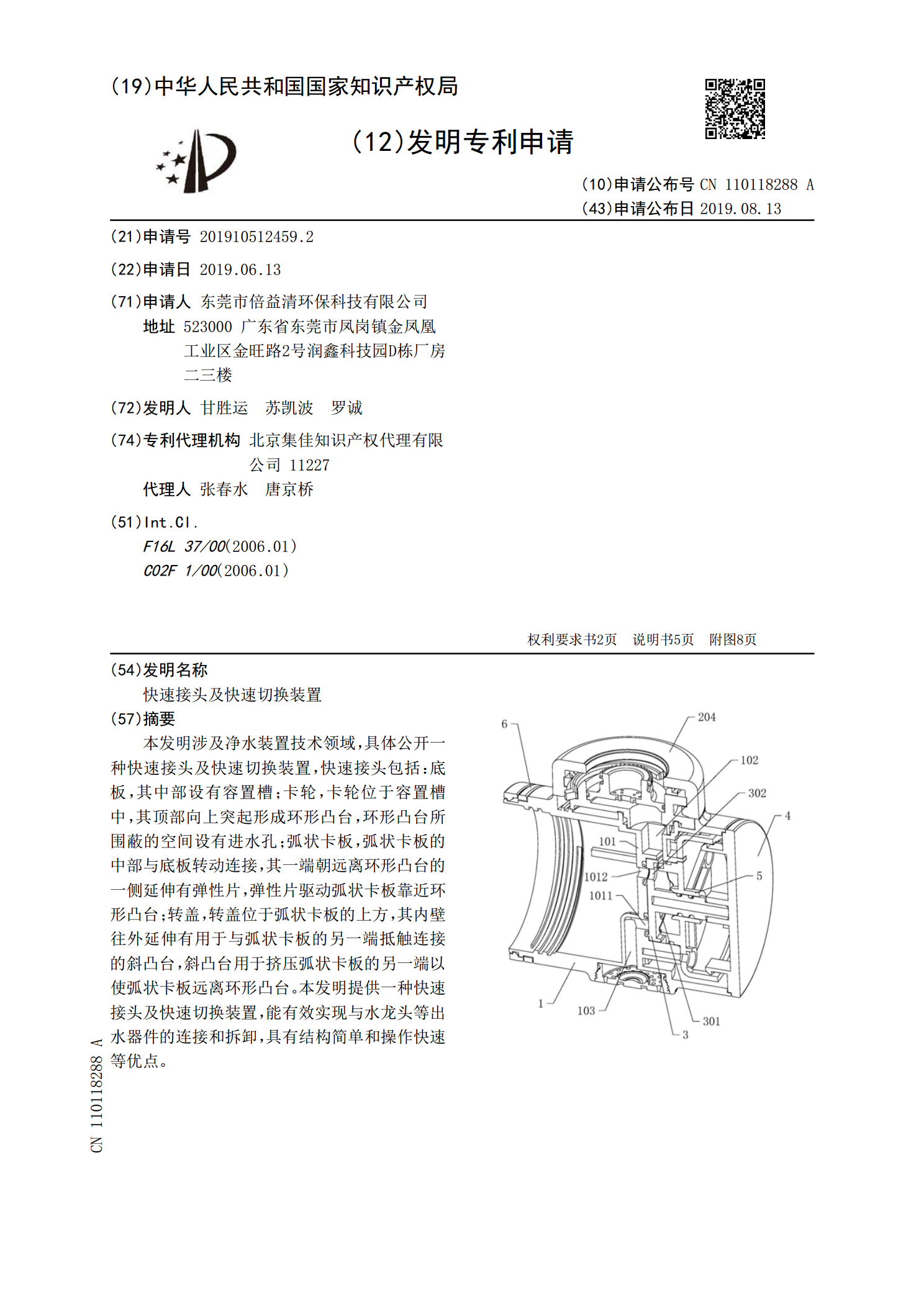

本发明涉及净水装置技术领域,具体公开一种快速接头及快速切换装置,快速接头包括:底板,其中部设有容置槽;卡轮,卡轮位于容置槽中,其顶部向上突起形成环形凸台,环形凸台所围蔽的空间设有进水孔;弧状卡板,弧状卡板的中部与底板转动连接,其一端朝远离环形凸台的一侧延伸有弹性片,弹性片驱动弧状卡板靠近环形凸台;转盖,转盖位于弧状卡板的上方,其内壁往外延伸有用于与弧状卡板的另一端抵触连接的斜凸台,斜凸台用于挤压弧状卡板的另一端以使弧状卡板远离环形凸台。本发明提供一种快速接头及快速切换装置,能有效实现与水龙头等出水器件的连

快速产品切换01573.pptx

快速产品切换课程内容课程目标简介2024/2/7收益典型的切换基本过程为什幺切换要花这么长的时间为什幺切换要花这幺长的时间EOQ--EconomicOrderQuantityEOQ公式EOQ游戏:印刷机的切换-1游戏要求录像BoksburgFactory切换的定义切换时间切换过程中的时间损失定义--内部时间定义--外部时间SMED进程录像SMEDPart12024/2/7选择有代表性的切换作业建立小组并准备SMED研究观察切换--用摄像机观察切换--用告事贴图示出目前的状况--行走的距离图表的形式显示目前