一种双面散热的芯片封装结构及方法、装置.pdf

邻家****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种双面散热的芯片封装结构及方法、装置.pdf

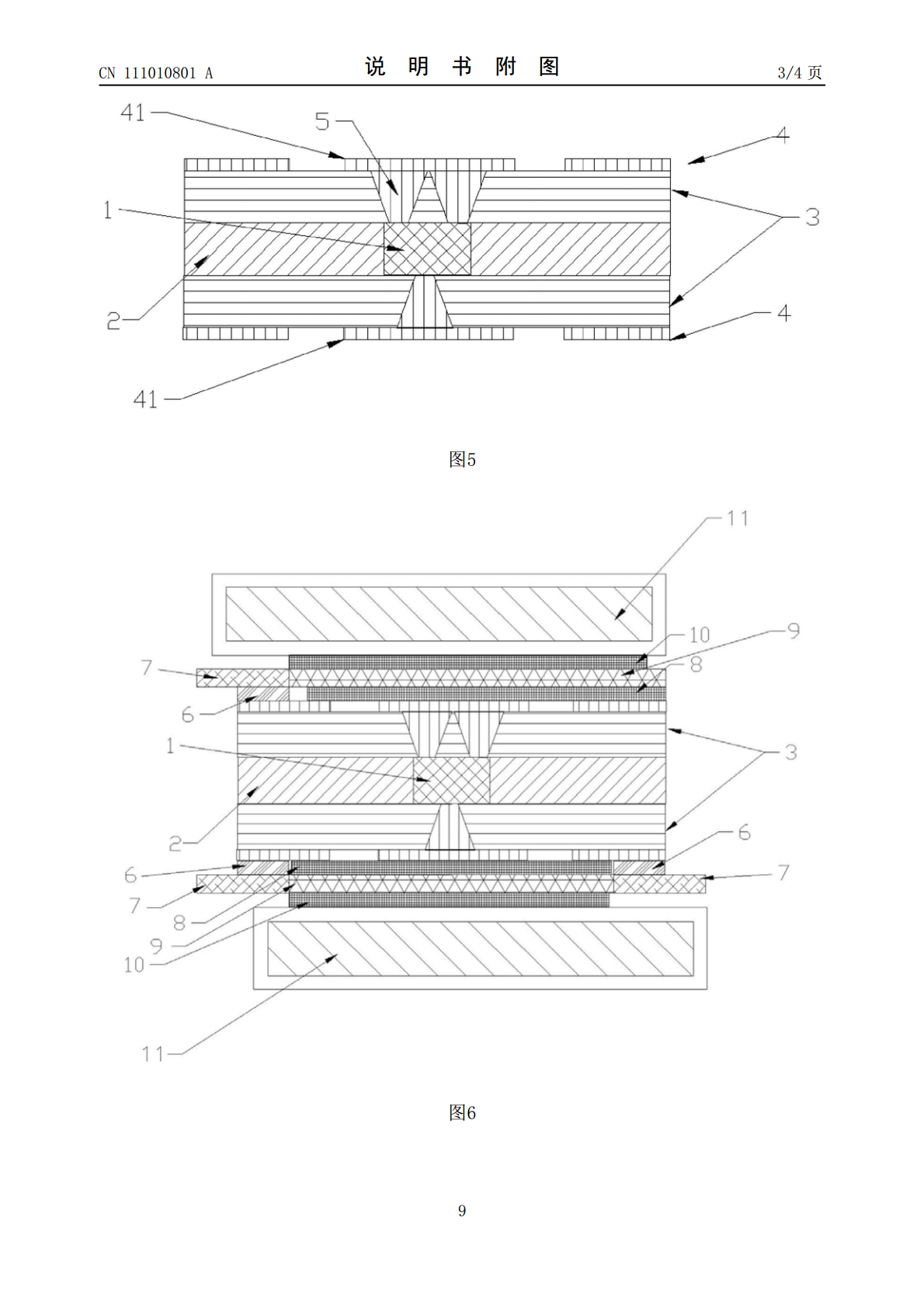

本发明提供了一种双面散热的芯片封装方法,包括步骤:在介质板上预留芯片孔;将芯片放置至所述芯片孔内,并在所述介质板的上下两侧使用介质层和铜箔进行层压形成双面覆铜板;在所述双面覆铜板通过钻孔,孔镀铜以使得所述芯片的电极连接至所述双面覆铜板两面的铜箔;在所述铜箔上进行图形线路制作;在所述双面覆铜板两面的铜箔上通过导热胶设置散热装置进行散热。本发明还公开了一种封装装置以及通过上述封装方法或封装装置制作的封装结构,本发明可实现芯片线路板的双面散热,有效提升封装结构的功率密度,满足散热需求。

一种双面封装芯片散热结构.pdf

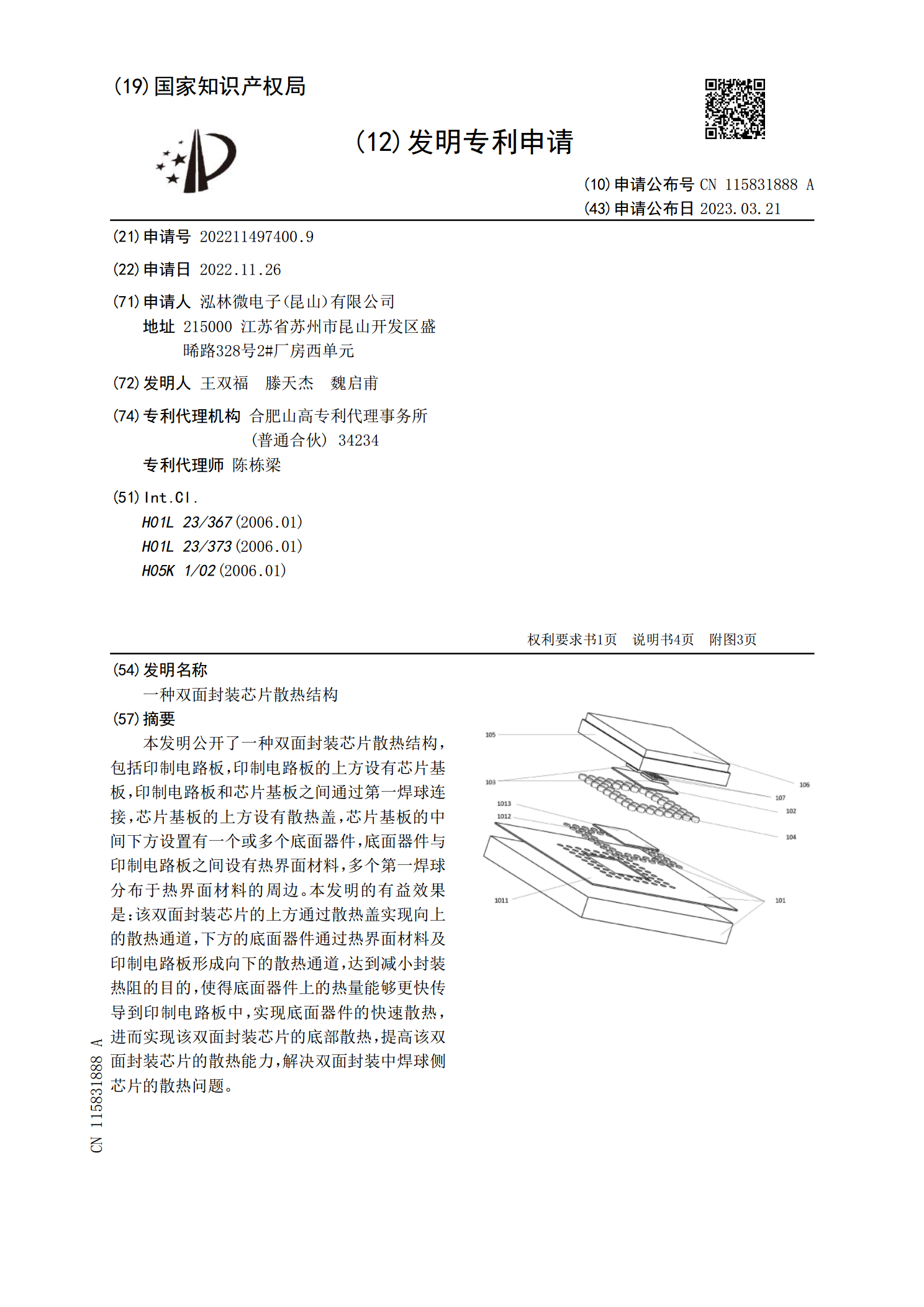

本发明公开了一种双面封装芯片散热结构,包括印制电路板,印制电路板的上方设有芯片基板,印制电路板和芯片基板之间通过第一焊球连接,芯片基板的上方设有散热盖,芯片基板的中间下方设置有一个或多个底面器件,底面器件与印制电路板之间设有热界面材料,多个第一焊球分布于热界面材料的周边。本发明的有益效果是:该双面封装芯片的上方通过散热盖实现向上的散热通道,下方的底面器件通过热界面材料及印制电路板形成向下的散热通道,达到减小封装热阻的目的,使得底面器件上的热量能够更快传导到印制电路板中,实现底面器件的快速散热,进而实现该双

一种芯片的双面封装结构及封装方法.pdf

本发明提供一种芯片的双面封装结构,包括全封闭注塑体、NFC线圈膜或板、主芯片、电池板和无线充电线圈膜或板以及基板;所述NFC线圈膜或板、主芯片、电池板和无线充电线圈膜或板平铺分布在基板的正面并通过绝缘胶粘接固定,且分别与基板通过焊接线焊接后形成电气连接;焊接好的产品经注塑成型形成所述全封闭注塑体,且所述全封闭注塑体和基板的正面将NFC线圈膜或板、主芯片、电池板、无线充电线圈膜或板包裹在内,封闭后整体表面不留任何电气接口。本发明整个芯片没有任何对外的物理电气连接接口,可以使芯片工作于水或人体中等原来电子设备

一种芯片散热封装结构及其形成方法.pdf

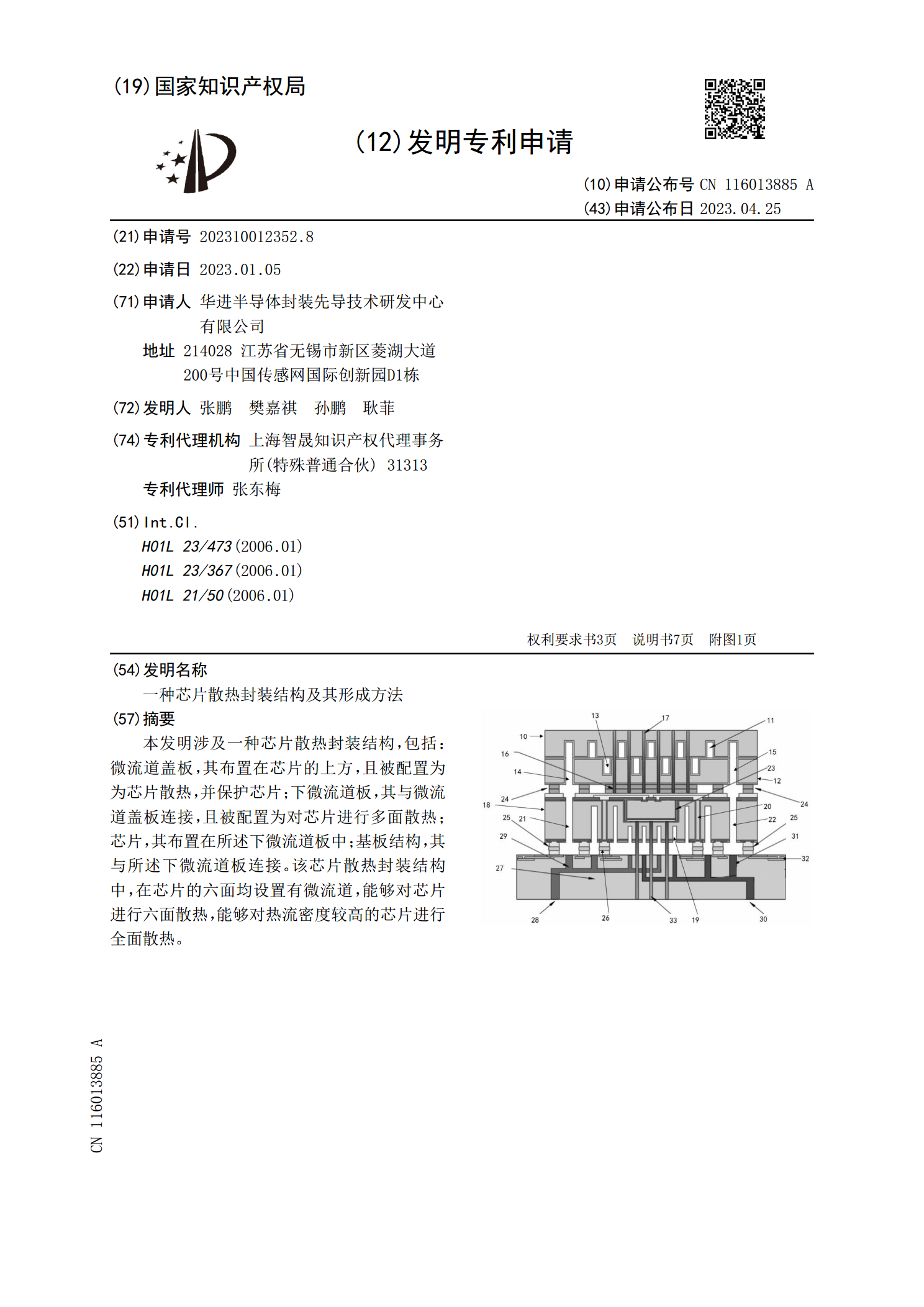

本发明涉及一种芯片散热封装结构,包括:微流道盖板,其布置在芯片的上方,且被配置为为芯片散热,并保护芯片;下微流道板,其与微流道盖板连接,且被配置为对芯片进行多面散热;芯片,其布置在所述下微流道板中;基板结构,其与所述下微流道板连接。该芯片散热封装结构中,在芯片的六面均设置有微流道,能够对芯片进行六面散热,能够对热流密度较高的芯片进行全面散热。

一种散热型芯片级LED封装方法及其封装结构.pdf

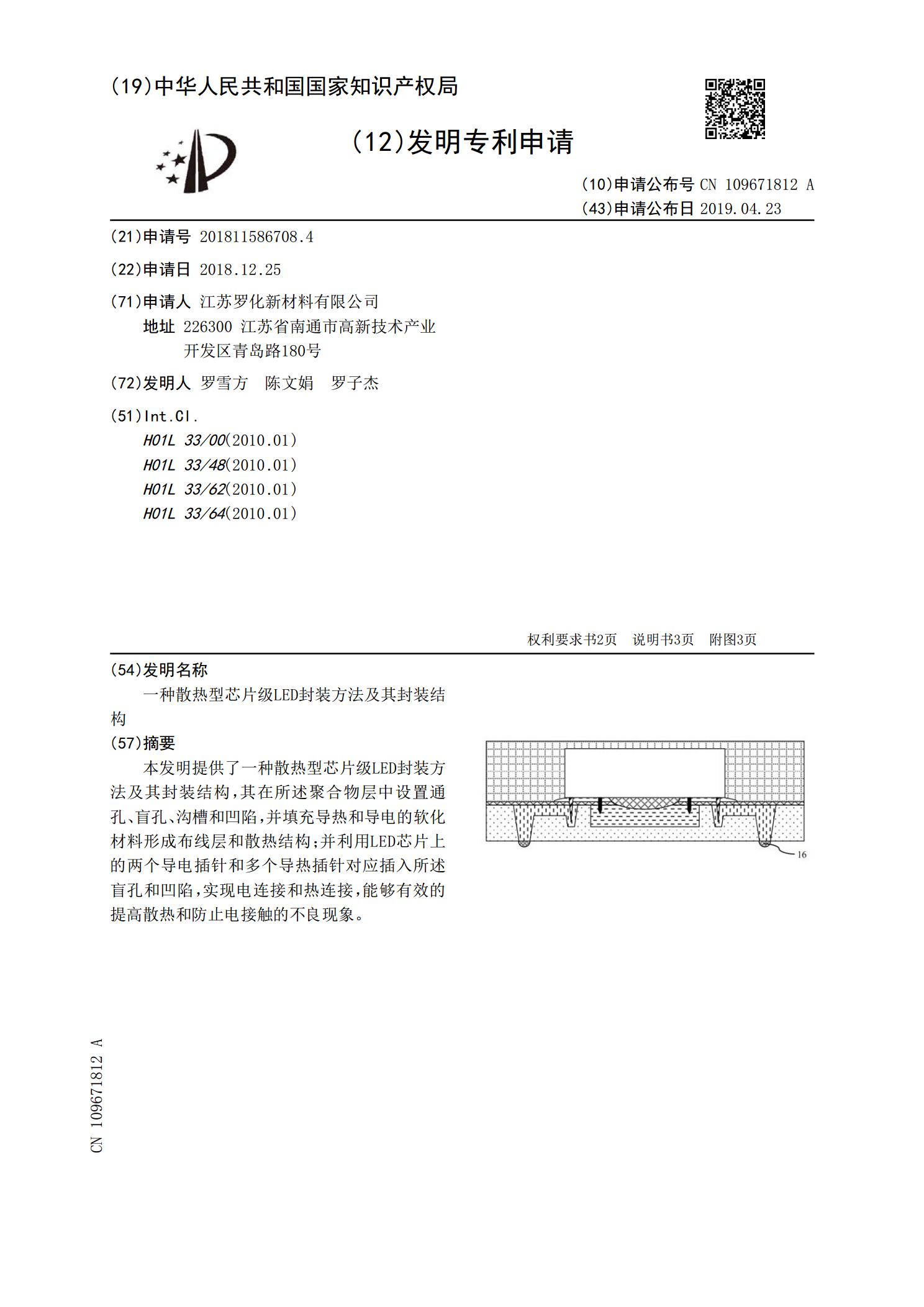

本发明提供了一种散热型芯片级LED封装方法及其封装结构,其在所述聚合物层中设置通孔、盲孔、沟槽和凹陷,并填充导热和导电的软化材料形成布线层和散热结构;并利用LED芯片上的两个导电插针和多个导热插针对应插入所述盲孔和凹陷,实现电连接和热连接,能够有效的提高散热和防止电接触的不良现象。