双流板坯连铸机漏钢率的分析.docx

是雁****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

双流板坯连铸机漏钢率的分析.docx

双流板坯连铸机漏钢率的分析【摘要】自投产以来漏钢率一直比较高严重影响了生产的顺行通过对近年来漏钢事故数据的分析采取了一系列措施在降低漏钢率方面发挥了有效的作用很好地控制了漏钢事故的发生。【关键词】漏钢;热流;摩擦力前言在连铸生产过程中漏钢作为最严重的生产事故会对整个生产过程造成重大影响在处理漏钢过程中工人劳动强度增大还极易发生安全事故。因此必须对各种形势的漏钢进行分析和研究找出预防和减少漏钢事故的发生的措施。1.2010年漏钢的统计与

双流板坯连铸机漏钢率的分析.docx

双流板坯连铸机漏钢率的分析【摘要】自投产以来漏钢率一直比较高严重影响了生产的顺行通过对近年来漏钢事故数据的分析采取了一系列措施在降低漏钢率方面发挥了有效的作用很好地控制了漏钢事故的发生。【关键词】漏钢;热流;摩擦力前言在连铸生产过程中漏钢作为最严重的生产事故会对整个生产过程造成重大影响在处理漏钢过程中工人劳动强度增大还极易发生安全事故。因此必须对各种形势的漏钢进行分析和研究找出预防和减少漏钢事故的发生的措施。1.2010年漏钢的统计与

一种防止中厚板坯连铸机粘结漏钢的方法.pdf

本发明公开了一种防止中厚板坯连铸机粘结漏钢的方法,包括以下步骤:调整优化保护渣配方;浸入式水口外弧侧外径尺寸设置为135±1mm,浸入式水口的两侧距铜板间距为38.5mm;将结晶器专家参数的临界报警温度梯度修改为2.6℃;开浇时浸入式水口插入深度在140‑145mm,中包工中大流开浇,中包车提升至80‑85mm时,将塞棒控制调整为自动;当液面超过浸入式水口侧孔时,加入1袋开浇渣,浸入式水口两侧加入均匀,加入保护渣后,开浇渣未完全消耗前禁止搅动液面;开浇拉速在0.3m/min,保持60秒后升速,每15s~2

双流板坯连铸机在浇注中安全停流的方法.pdf

本发明提供了一种双流板坯连铸机在浇注中安全停流的方法,包括:步骤A:停流前一炉及停流炉次的中包过热度要在30℃以上;步骤B:停流操作在大包浇注的中后期,在大包钢水量剩30%时开始在准备停流的流次以0.05m/min一档逐步降低拉速,在大包钢水浇完时降至0.2~0.3m/min;步骤C:计划停流炉次在大包浇注完后,新的大包转到浇注位后,先不开浇;计划停止生产流次维持0.1~0.3m/min的拉速,另一流维持正常拉速,当中间包钢水液面高度降至正常生产高度的50%时,关闭塞棒并使用用于双流板坯连铸机停流的中间包

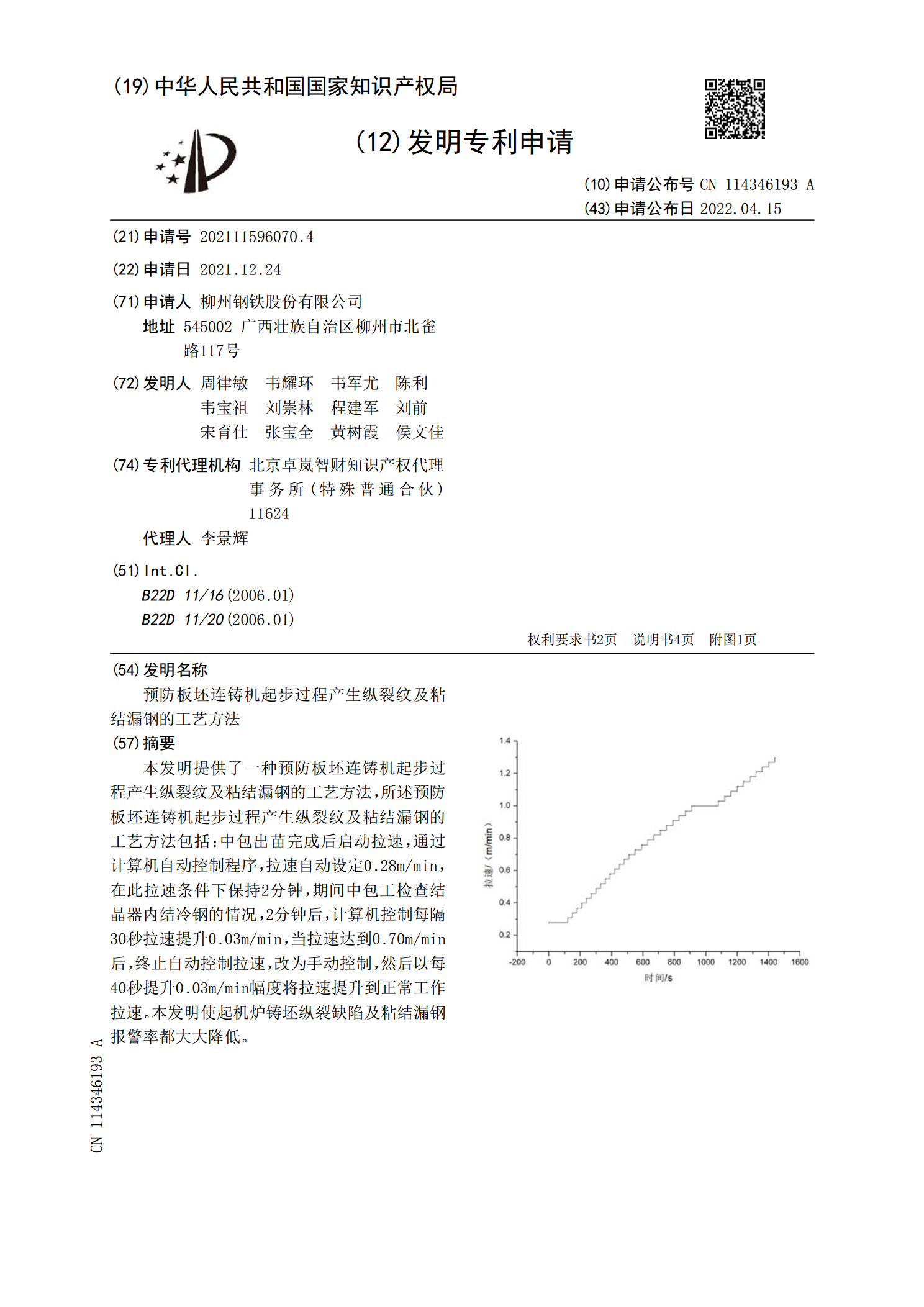

预防板坯连铸机起步过程产生纵裂纹及粘结漏钢的工艺方法.pdf

本发明提供了一种预防板坯连铸机起步过程产生纵裂纹及粘结漏钢的工艺方法,所述预防板坯连铸机起步过程产生纵裂纹及粘结漏钢的工艺方法包括:中包出苗完成后启动拉速,通过计算机自动控制程序,拉速自动设定0.28m/min,在此拉速条件下保持2分钟,期间中包工检查结晶器内结冷钢的情况,2分钟后,计算机控制每隔30秒拉速提升0.03m/min,当拉速达到0.70m/min后,终止自动控制拉速,改为手动控制,然后以每40秒提升0.03m/min幅度将拉速提升到正常工作拉速。本发明使起机炉铸坯纵裂缺陷及粘结漏钢报警率都大大