一种大规格铝合金板材及其制备方法.pdf

明轩****la

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种大规格铝合金板材及其制备方法.pdf

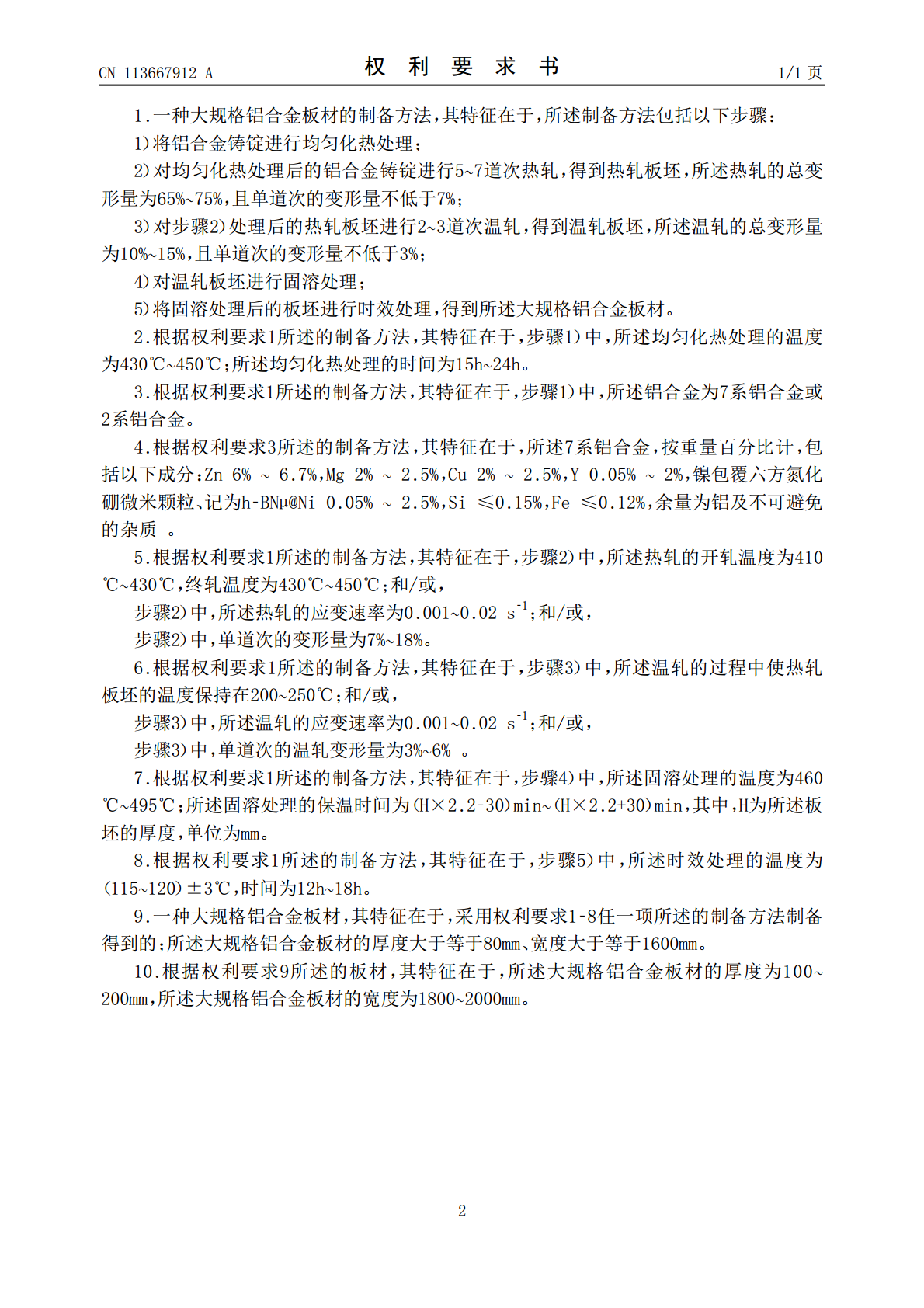

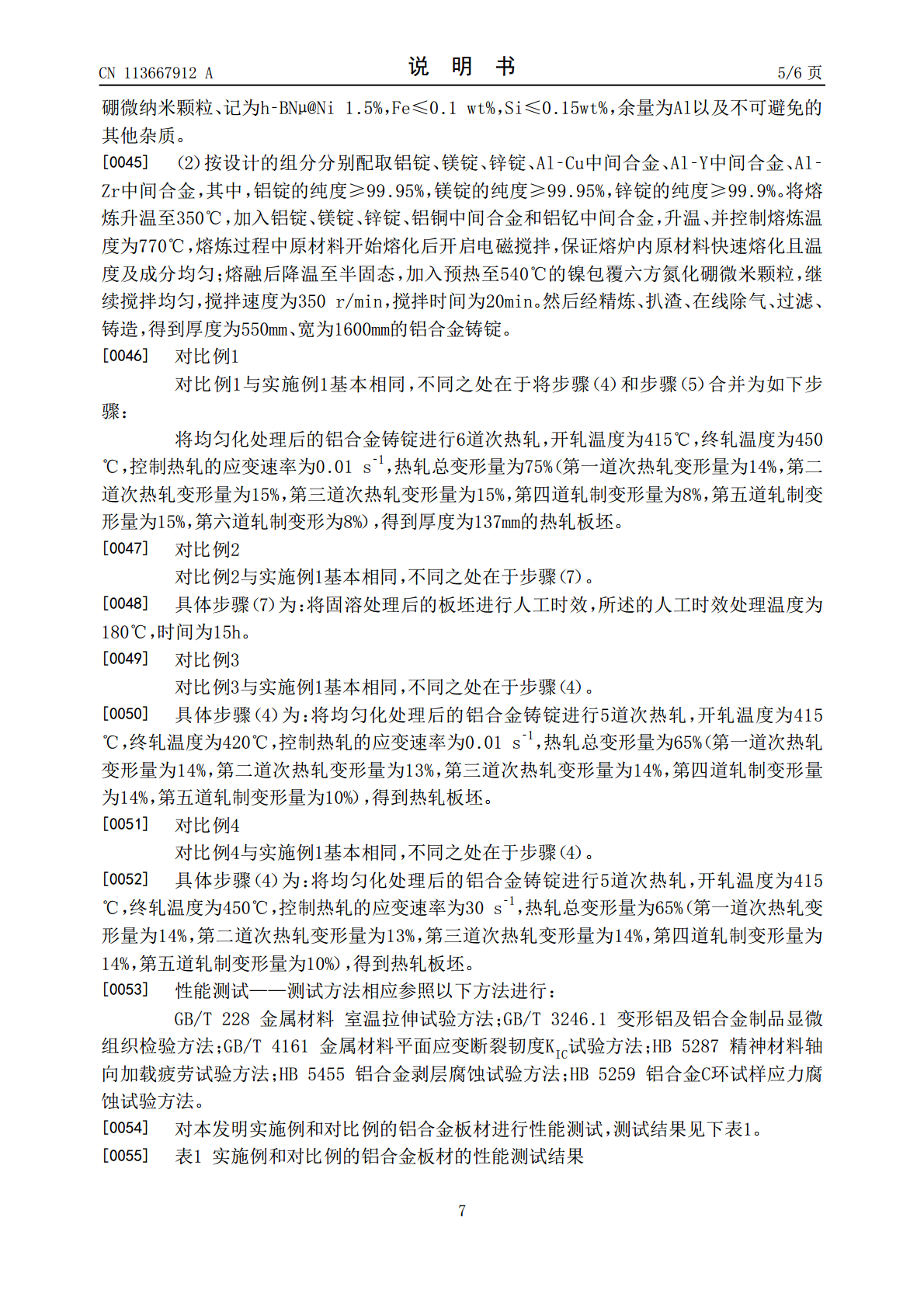

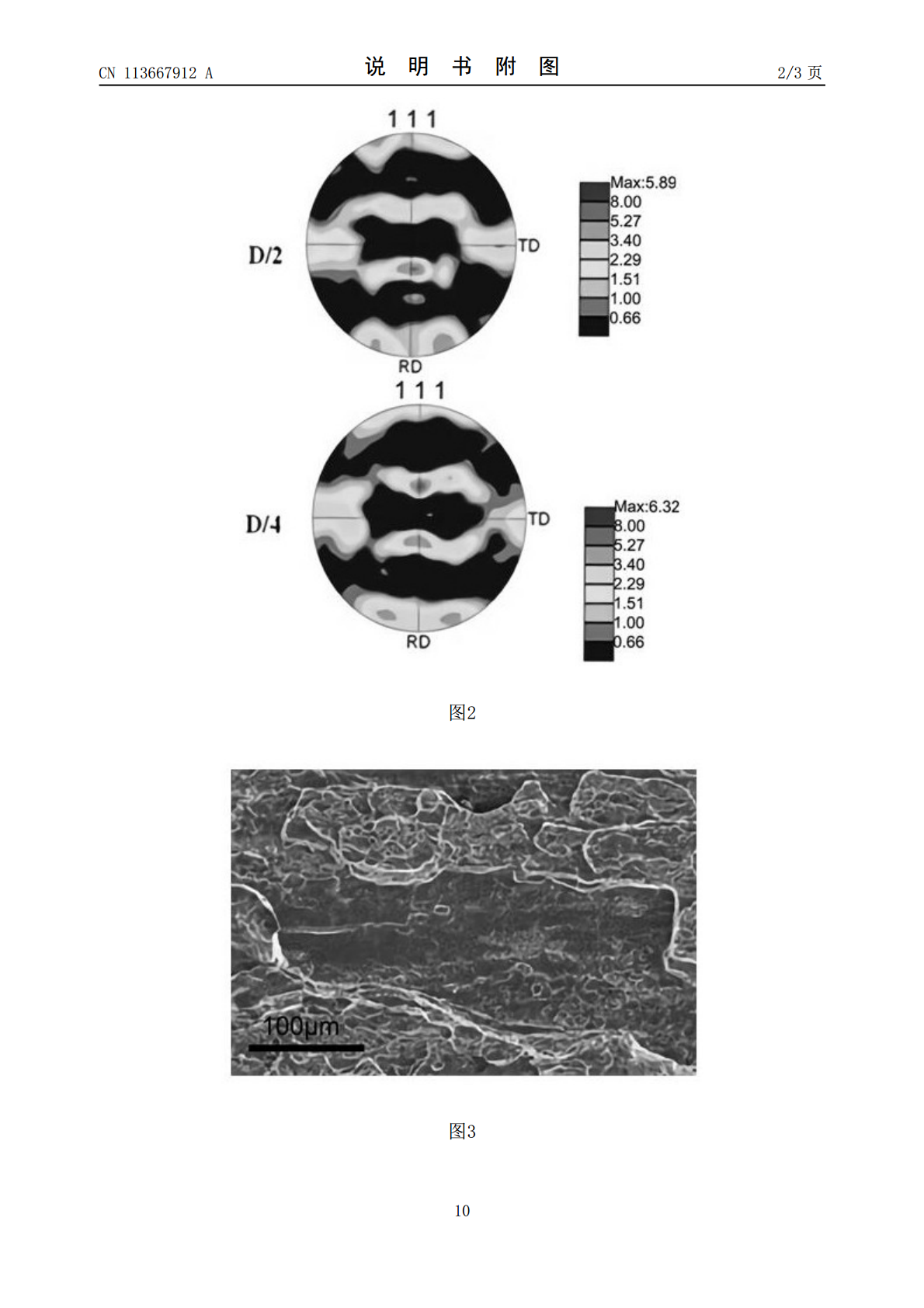

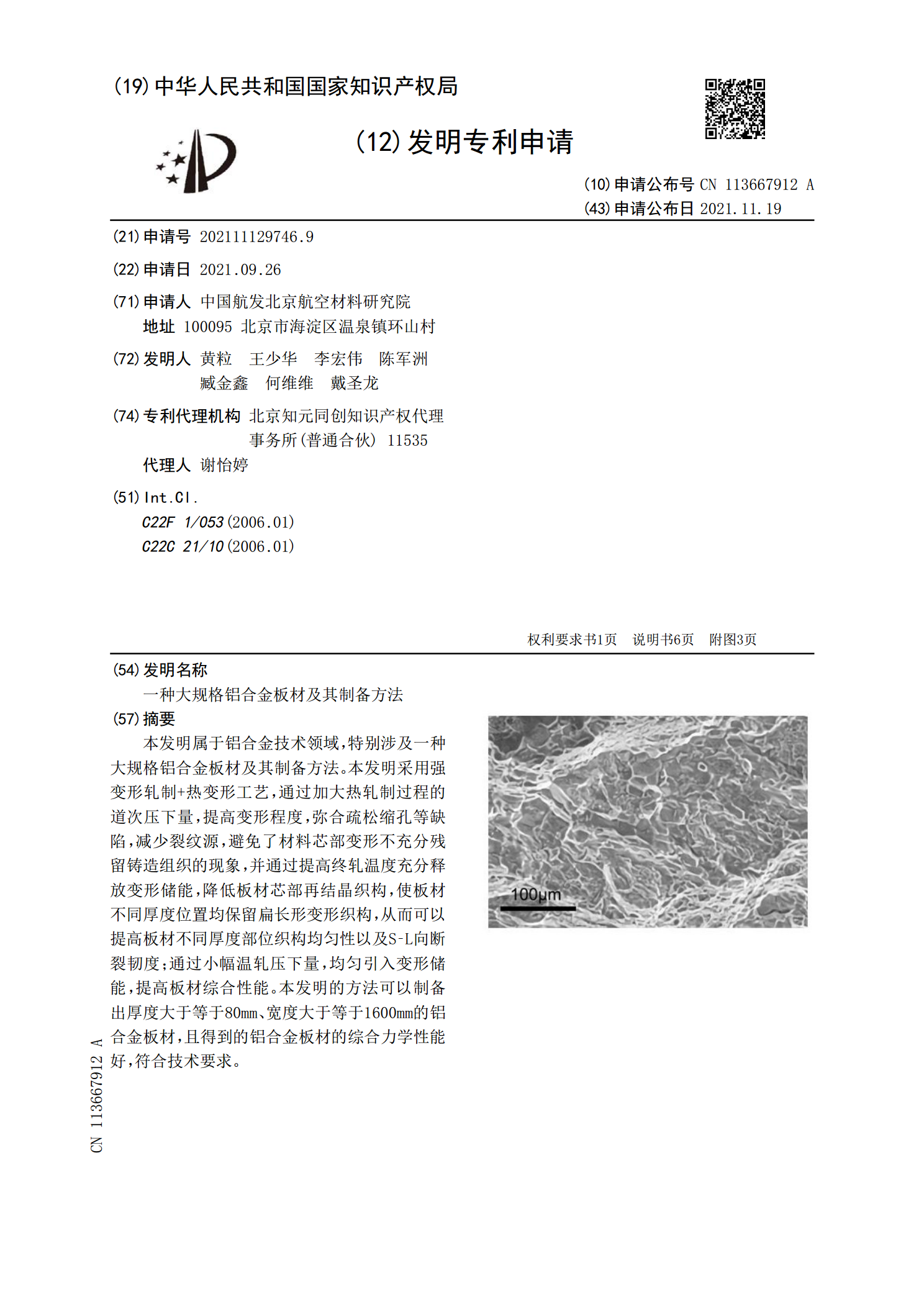

本发明属于铝合金技术领域,特别涉及一种大规格铝合金板材及其制备方法。本发明采用强变形轧制+热变形工艺,通过加大热轧制过程的道次压下量,提高变形程度,弥合疏松缩孔等缺陷,减少裂纹源,避免了材料芯部变形不充分残留铸造组织的现象,并通过提高终轧温度充分释放变形储能,降低板材芯部再结晶织构,使板材不同厚度位置均保留扁长形变形织构,从而可以提高板材不同厚度部位织构均匀性以及S‑L向断裂韧度;通过小幅温轧压下量,均匀引入变形储能,提高板材综合性能。本发明的方法可以制备出厚度大于等于80mm、宽度大于等于1600mm的

一种铝合金大规格扁锭及其制备方法和制备装置.pdf

本发明公开了一种铝合金大规格扁锭及其制备方法和制备装置,涉及铝合金材料的制备技术领域。该制备方法包括将容纳有合金熔体的多个分区冲击室按照扫描路径同步移动进行分区扫描;利用设置于分区冲击室上的喷嘴将合金熔体逐层打印至运动冷却平台上;每打印一层运动冷却平台向下移动直至完成打印。本申请通过熔体冲击法分区打印实现大规格铸锭的制备,分区冲击室能够移动进行分区扫描,避免熔炼炉中大量的合金熔体进行移动而造成熔体明显晃动,移动困难等问题,本发明制备的大规格铝合金铸锭具有成分均匀、晶粒细小,无氧化皮夹杂、气孔、疏松及界面分

一种装饰用铝合金板材及其制备方法.pdf

本发明涉及铝合金材料技术领域,公开了一种装饰用铝合金板材及其制备方法。该方法包括以下步骤:(1)熔铸:将熔炼原料进行熔炼,然后进行铸造,得到铝合金铸锭;(2)热轧:将铝合金铸锭在500‑600℃下保温2‑4小时,然后在350‑400℃下热轧,得到热轧坯料;(3)冷轧:将热轧坯料依次进行三道次粗轧、一道次中轧和一道次精轧,采用轧制油进行润滑冷却,并控制轧制油的温度为40‑45℃,同时使用板型仪控制板型,得到冷轧板材;(4)将冷轧板材置于退火炉中,将炉温升至250‑300℃,保温3‑5小时,冷却,得到铝合金板

5系铝合金板材及其制备方法.pdf

本发明公开了一种5系铝合金板材及其制备方法,其中,制备方法包括配料、熔炼、除气精炼、铸造、均匀化热处理、热轧、成品热处理、表面平整度处理,其中,均匀化热处理包括:首先将均匀化炉的炉内温度调节至100‑150℃左右;将铸造后的铸锭投入到均匀化炉内,加热至350‑400℃并保温10‑15h;热轧包括:将均匀化热处理后的铸锭放入至推进式加热炉内,炉内温度控制在470‑500℃,保温4‑6h;然后出炉热轧并在第一道次热轧后对铸锭进行浮液冷却;再对铸锭进行多道次热轧直至铸锭厚度达到加工要求。本发明的制备方法能有效改

一种大规格铝合金铸锭的制备方法.pdf

一种大规格铝合金铸锭的制备方法,它涉及铝合金铸锭的制备方法。解决了现有的铝合金铸锭的制备方法用于制备大规格铝合金铸锭时易开裂的问题,而提供大规格铝合金铸锭的制备方法。本方法:将1号熔剂铺撒在熔炼炉底,再将铝锭、电解铜、锌锭、铝硅中间合金、铝铁中间合金、铝锰中间合金、铝铬中间合金和铝钛中间合金加入到熔炼炉中,并铺撒覆盖剂;加热使材料熔化,依次加入锆复合盐和镁锭,熔炼并精炼得到铝合金熔液;铝合金熔液经过滤后浇注至结晶器中,最后经铸造得到大规格铝合金铸锭。本方法制备的铸锭的厚度500~600mm、宽度1600m