凹槽刻蚀方法以及半导体器件制造方法.pdf

是你****优呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

凹槽刻蚀方法以及半导体器件制造方法.pdf

本发明提供了一种凹槽刻蚀方法以及半导体器件制造方法。根据本发明的凹槽刻蚀方法包括:在硅片上涂覆具有具体厚度的光刻胶;形成所述光刻胶的用于刻蚀出凹槽的图案;以及利用形成有图案的光刻胶,执行等离子刻蚀;其中,对光刻胶的所述具体厚度以及等离子刻蚀过程中的刻蚀能量进行控制,以使等离子体消耗完所述光刻胶而刻蚀到光刻胶的下面的硅片。利用刻蚀光刻胶残留的特点,根据本发明,可以在不执行硼磷硅玻璃回流的情况下形成上部的角轮廓形成为圆弧形状的凹槽,从而简化了工艺步骤,降低了工艺成本,并且缩短了工艺时间。

刻蚀方法以及半导体器件的制造方法.pdf

本发明提供了一种刻蚀方法,将先进图形膜层分成两步刻蚀,并在两步先进图形膜层刻蚀中间增加了去除未曝光区介质抗反射层的步骤,后续利用两步先进图形膜层刻蚀后残留的先进图形膜层作为掩膜,对目标刻蚀层进行刻蚀,通过上述方法解决了刻蚀过程中无法去除未曝光区的所述介质抗反射层的问题,并避免了形成后续制程缺陷的问题。

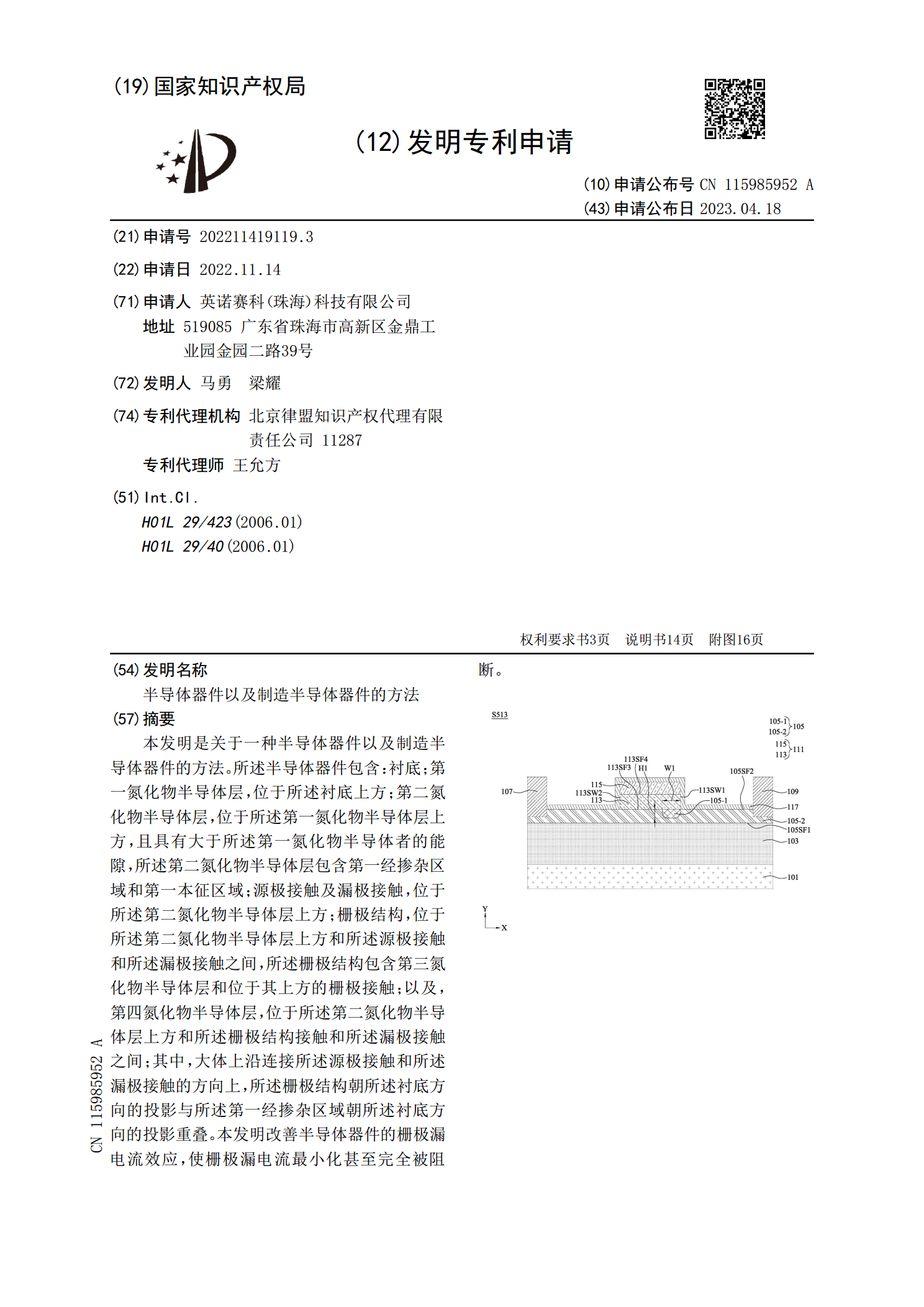

半导体器件以及制造半导体器件的方法.pdf

本发明是关于一种半导体器件以及制造半导体器件的方法。所述半导体器件包含:衬底;第一氮化物半导体层,位于所述衬底上方;第二氮化物半导体层,位于所述第一氮化物半导体层上方,且具有大于所述第一氮化物半导体者的能隙,所述第二氮化物半导体层包含第一经掺杂区域和第一本征区域;源极接触及漏极接触,位于所述第二氮化物半导体层上方;栅极结构,位于所述第二氮化物半导体层上方和所述源极接触和所述漏极接触之间,所述栅极结构包含第三氮化物半导体层和位于其上方的栅极接触;以及,第四氮化物半导体层,位于所述第二氮化物半导体层上方和所述

晶边刻蚀方法和半导体器件制造方法.pdf

本发明提供一种晶边刻蚀方法和半导体器件制造方法,所述晶边刻蚀方法,先通过旋转晶圆来对晶圆上的待晶边刻蚀的膜层的晶边区域进行多次干法刻蚀,使所述膜层的晶边的均匀性达到要求,避免晶边非均匀性而导致的晶圆翘曲问题,再对所述膜层的晶边区域进行湿法清洗,可以进一步的去除所述干法刻蚀造成的膜层不对称性以及残留缺陷,从而更好地改善膜层在晶片边缘造成的缺陷、击穿以及应力过剩等问题,提高了最终制造的半导体器件的良率;进一步地,当所述晶圆的正面上有待晶边刻蚀的上膜层且背面上有待晶边刻蚀的下膜层时,所述干法刻蚀和湿法刻蚀的叠加

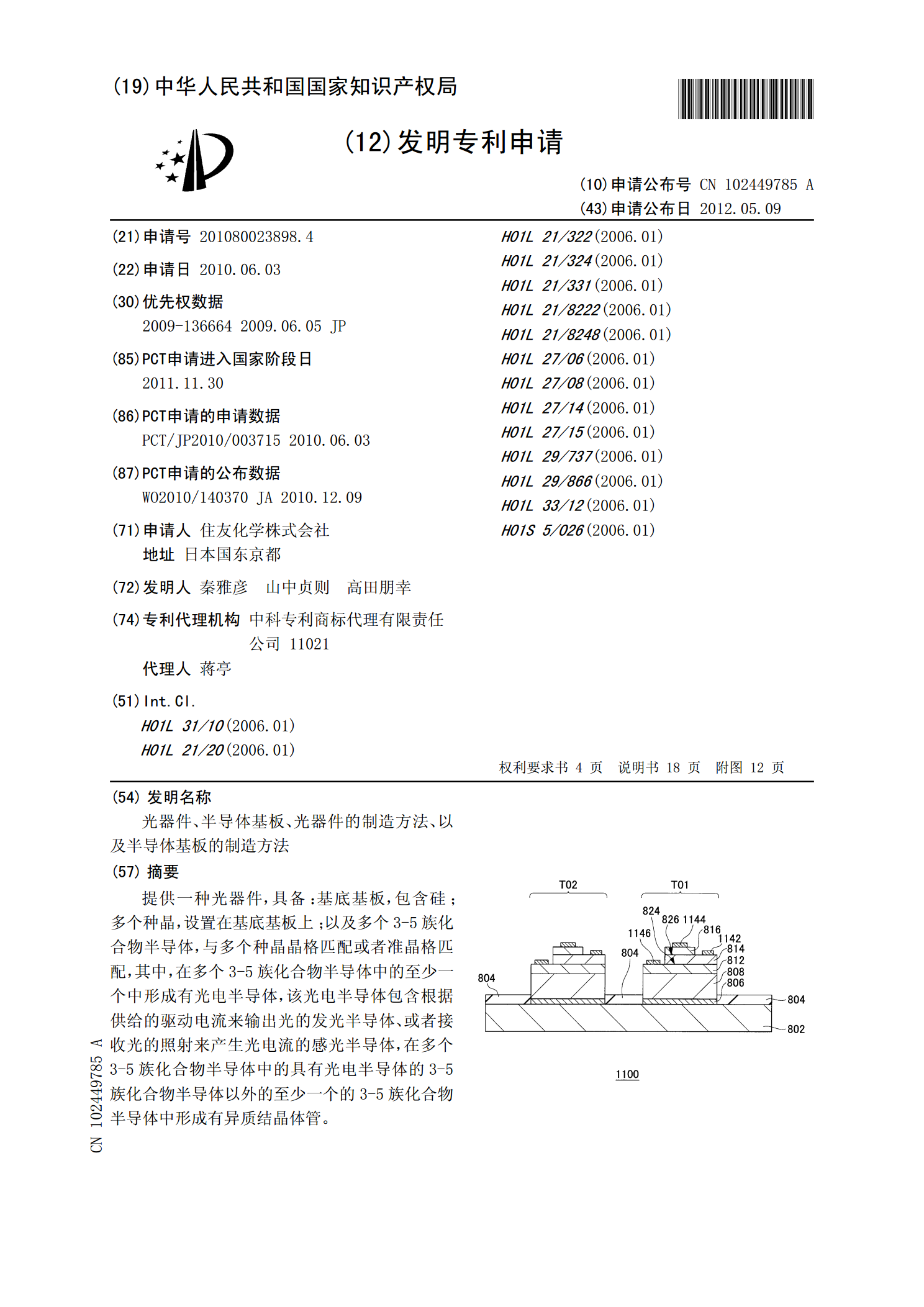

光器件、半导体基板、光器件的制造方法、以及半导体基板的制造方法.pdf

提供一种光器件,具备:基底基板,包含硅;多个种晶,设置在基底基板上;以及多个3-5族化合物半导体,与多个种晶晶格匹配或者准晶格匹配,其中,在多个3-5族化合物半导体中的至少一个中形成有光电半导体,该光电半导体包含根据供给的驱动电流来输出光的发光半导体、或者接收光的照射来产生光电流的感光半导体,在多个3-5族化合物半导体中的具有光电半导体的3-5族化合物半导体以外的至少一个的3-5族化合物半导体中形成有异质结晶体管。