预览加载中,请您耐心等待几秒...

预览加载中,请您耐心等待几秒...

1/10

2/10

3/10

4/10

5/10

6/10

7/10

8/10

9/10

10/10

亲,该文档总共30页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

如果您无法下载资料,请参考说明:

1、部分资料下载需要金币,请确保您的账户上有足够的金币

2、已购买过的文档,再次下载不重复扣费

3、资料包下载后请先用软件解压,在使用对应软件打开

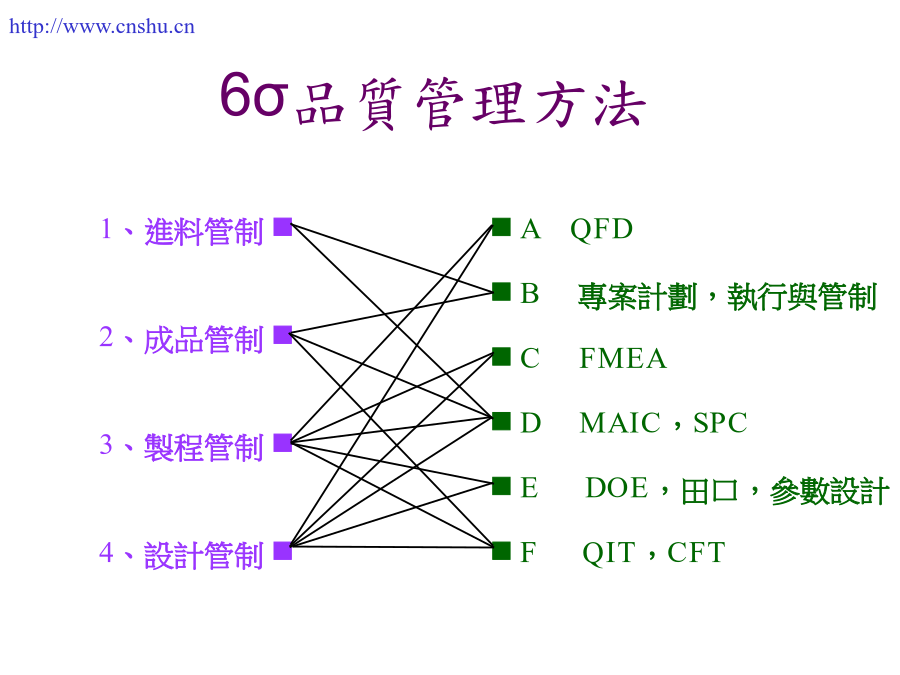

1、進料管制

2、成品管制

3、製程管制

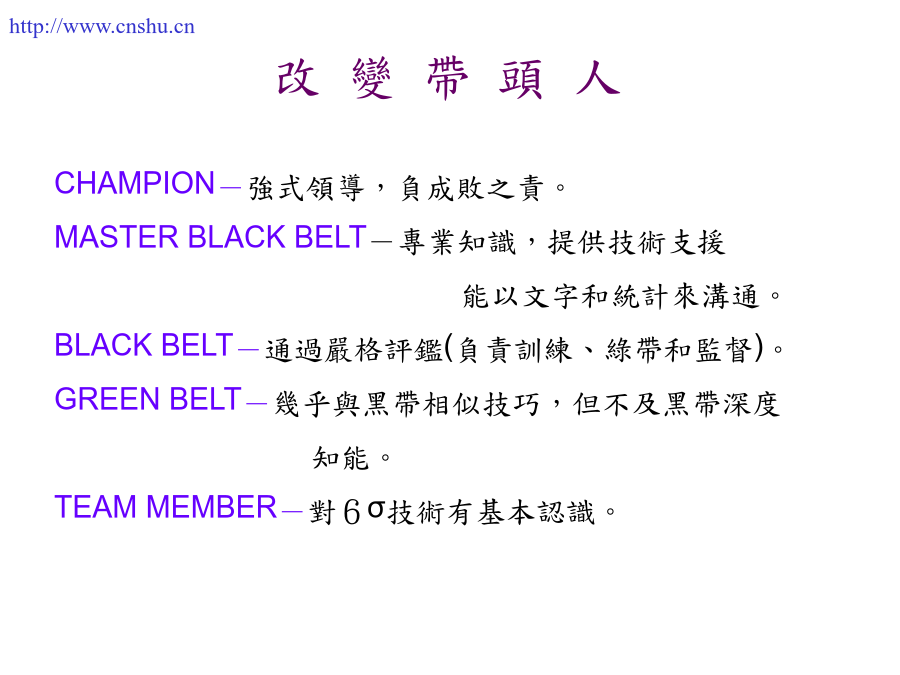

4、設計管制CHAMPION-強式領導,負成敗之責。

MASTERBLACKBELT-專業知識,提供技術支援

能以文字和統計來溝通。

BLACKBELT-通過嚴格評鑑(負責訓練、綠帶和監督)。

GREENBELT-幾乎與黑帶相似技巧,但不及黑帶深度

知能。

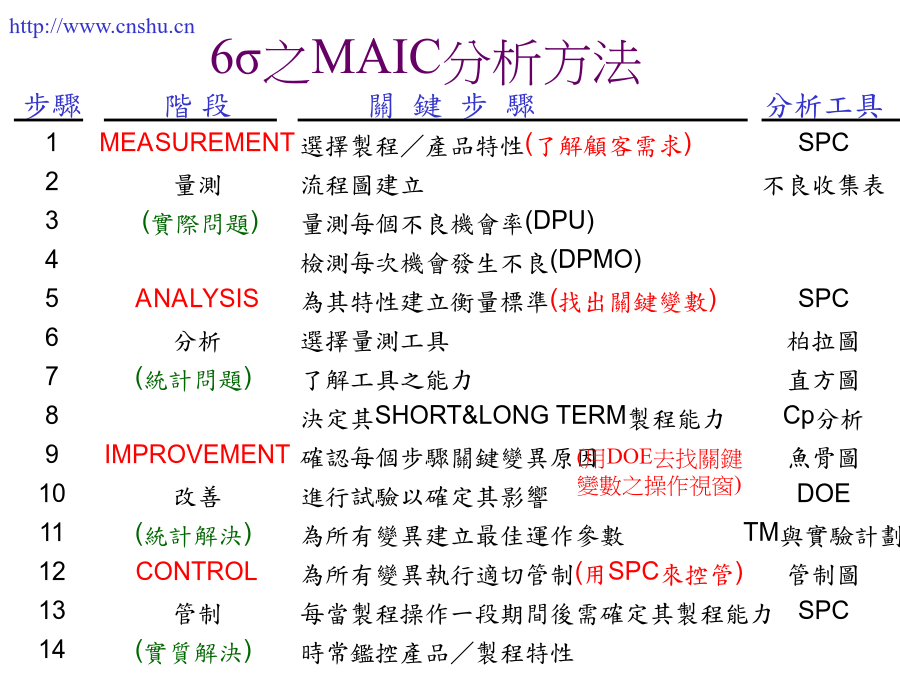

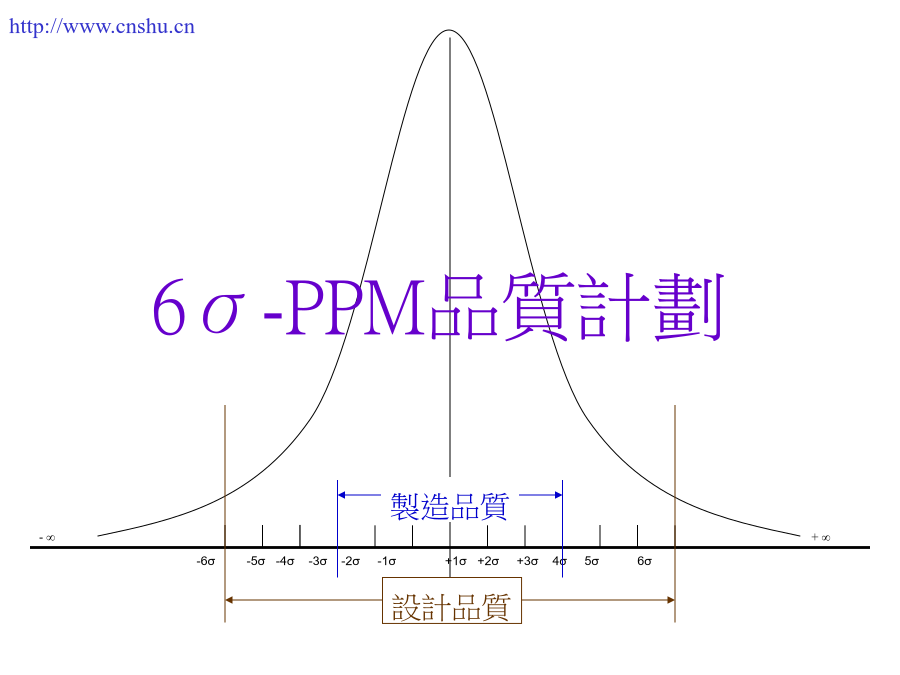

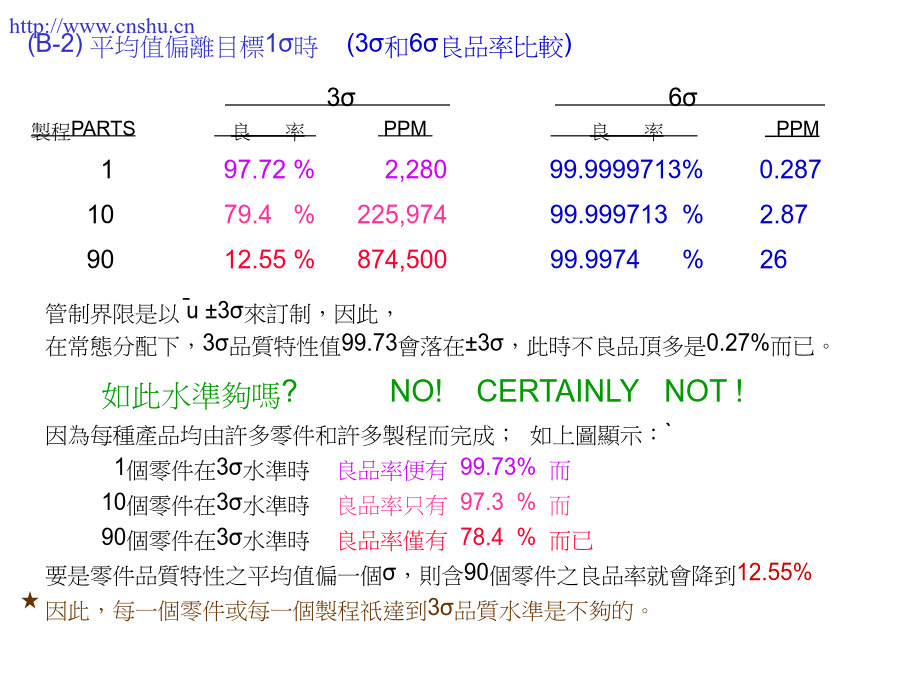

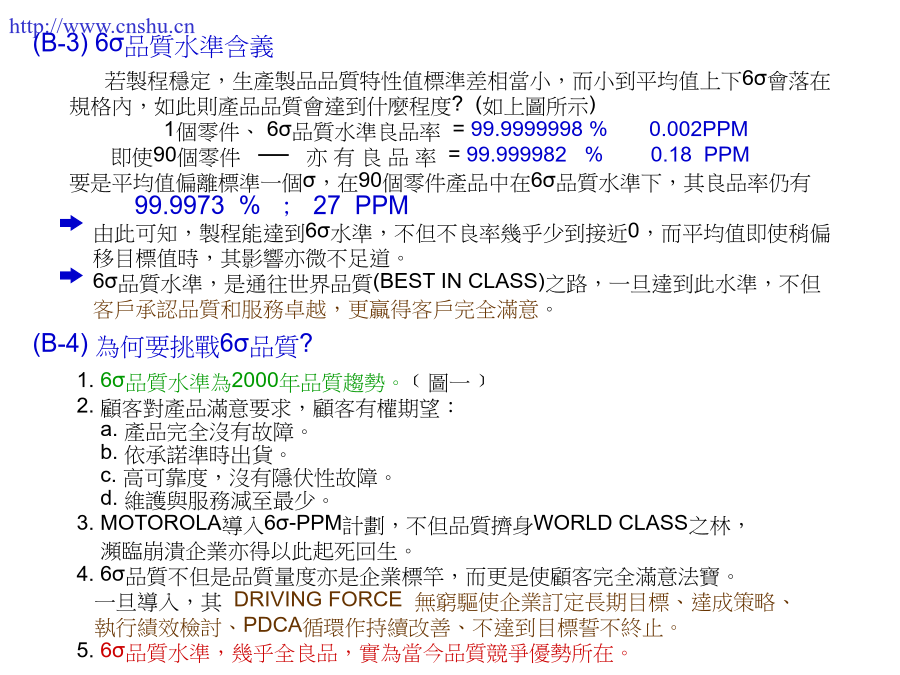

TEAMMEMBER-對6σ技術有基本認識。6σ之MAIC分析方法-6σ-5σ-4σ-3σ-2σ-1σ+1σ+2σ+3σ4σ5σ6σ6σ-PPM品質目標四、1998年品質計劃一、6σ品質趨勢(B)製程3σ與6σ製程理念(B-2)平均值偏離目標1σ時(B-3)6σ品質水準含義(C)顧客對產品滿意需求:(如何留住顧客?)1.顧客滿意是每位員工責任,亦是公司賴以存活關鍵

2.不良發生是產品和零件變異遠離目標值,致使其無法執行要求

功能所造成。

3.顧客有權要求“OTD”、“ZD”、“可靠度”、零維修和服務。

4.一個完美電子產品,須具優越設計寬放,能生產全良品,和在

設計範圍內,操作都永不失效。

5.DFM是締造穩健產品最佳設計方法,亦是減少CYCLETIME

和對6σ品質關鍵達成所在。客戶滿意的品質槓桿變異-以單位來測定特性

屬性-以參考標準比較來判定其好或壞特性

Cp是穩健設計測量

Cpk是被用來測量和管理設計或製造有關變異之能力和不良發生頻率若製程是隨機變異u,a固定,此變異使接近-常態分配設Z為常態隨機變數則則

稱Z為標準常態隨機變數以代入得例(2)σ=2.00

X~N(25,2)

求P(Z≧27.9)求P(Z≦27.9)使容許度愈大則Cp愈大愈好

使製程穩定,減少變異亦可使Cp增大

★要達成上述HIGHCp值唯一方法就是TEAMWORK共同參與產品設計和流程設計,

亦即是利用同步工程和模擬工程原理

Cpk實際製程能力指數

=Min.(CPU,CPL)因此在μ平均值與目標值一致時Cp=CpkDPU=總缺點數/總檢查數

DPU與卜氏分配(POISSONDISTRIBUTION)

當製程穩定時,DPU呈現一常數,此時產品含有缺點數機率可用卜氏分配來計算

μ=平均數DPUX=EVENTSq

★FTY=FIRSTTIMEYIELD.當產品在初驗時未發現缺點,其機率為初產生機率(FTY)

因此,以q=0代入

則FTY=e-DPU

(如有四個流程其DPU為a,b,c,d則其FTY=e-(a+b+c+d))

TDU(TOTALDefectsperunit)

重要特性功能不良(Design)

零件不良(MAT’L)

製程不良(Workmanship,process,machine)

DPU用途:

(A)預測產品品質:

例有1000產品含有519不良

(a)DPU=?(DPU=519/1000=0.519)

(b)q由0-6,所含此不良產品數qP{q;D/U}UNITSDefects

05950

1309309

2p(2)=0.088080X2=160

3p(3)=0.0141414X3=42

4p(4)=0.001824X2=8

5p(5)=ψ--

6p(6)=ψ--

7p(7)=ψ--

11000519

(B)計劃和設計流程:

例若檢查效率為80%,要設計一個流程符合ESCAPING

DPULEVEL800PPM(C)用作不良預算工具(DefectbudgetingTOOL)以改進品質:

流程內多檢查站分類登錄各項不良之DPU

計算製程能力Cp,Cpk

建立Target對產品DPU最大值

假設檢查站之Eff.

由SCAPINGDPU往前算SUBMITEDDPU

分類管制SUBMITED所訂定DPULEVEL

若有超過LEVEL暫時可加INSP/TEST,永久解決則改進或重設計更佳流程以降低DPU增加Cp,Cpk

Cpk是計算不正常LATENTDef.s程度,若DPU減少增加Cpk亦即減少LATENTDef.s改進產品品質與可靠度

(D)用作績效分析:

在同樣設計和管制程度下,DPU與產品內會製造不良機會成正比

在產品或設備上,DPU與零件數成正比

在軟體上,DPU與CodeLines數成正比

在半導體上,DPU與其Die程序和Layers,mask,setsbonds成正比

同一種產品,在二個以上工廠生產,DPU會與管理不善工廠成正比

(E)用作競爭基準Benchmarking:

產品設計Benchmarking(以DPMO=(DPUX106)/PARTS為基準如附件

製造Benchmarking,以DPMO為基準

產品品質Benchmarking,以PPM為基準

品質績效Benchmarking以,”FACTORYSYNOGYQUALITYRATING”為基準

(B)品質策略