跨棒距值检具.pdf

St****36

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

跨棒距值检具.pdf

本发明公开一种跨棒距值检具,采用同一平面内齿轮轴心对称的两个球形测头直接测值,解决了现有检测操作繁锁、效率低,读值不精准问题。为实现上述目的,采取以下技术方案:跨棒距值检具主要由同一平面内180°方向的两个球形测头(A)和(B),分别插入偶数齿轮轴心两侧对称的齿槽中;一端测头(A)及相关部件组成固定测头部分,另一端测头(B)及相关部件组成活动测头部分,活动测头部分装有百分表⑼;齿轮由工件支撑部分支撑。本发明有益之处在于:跨棒距值检具操作方便,检测效率高,且读值精准。

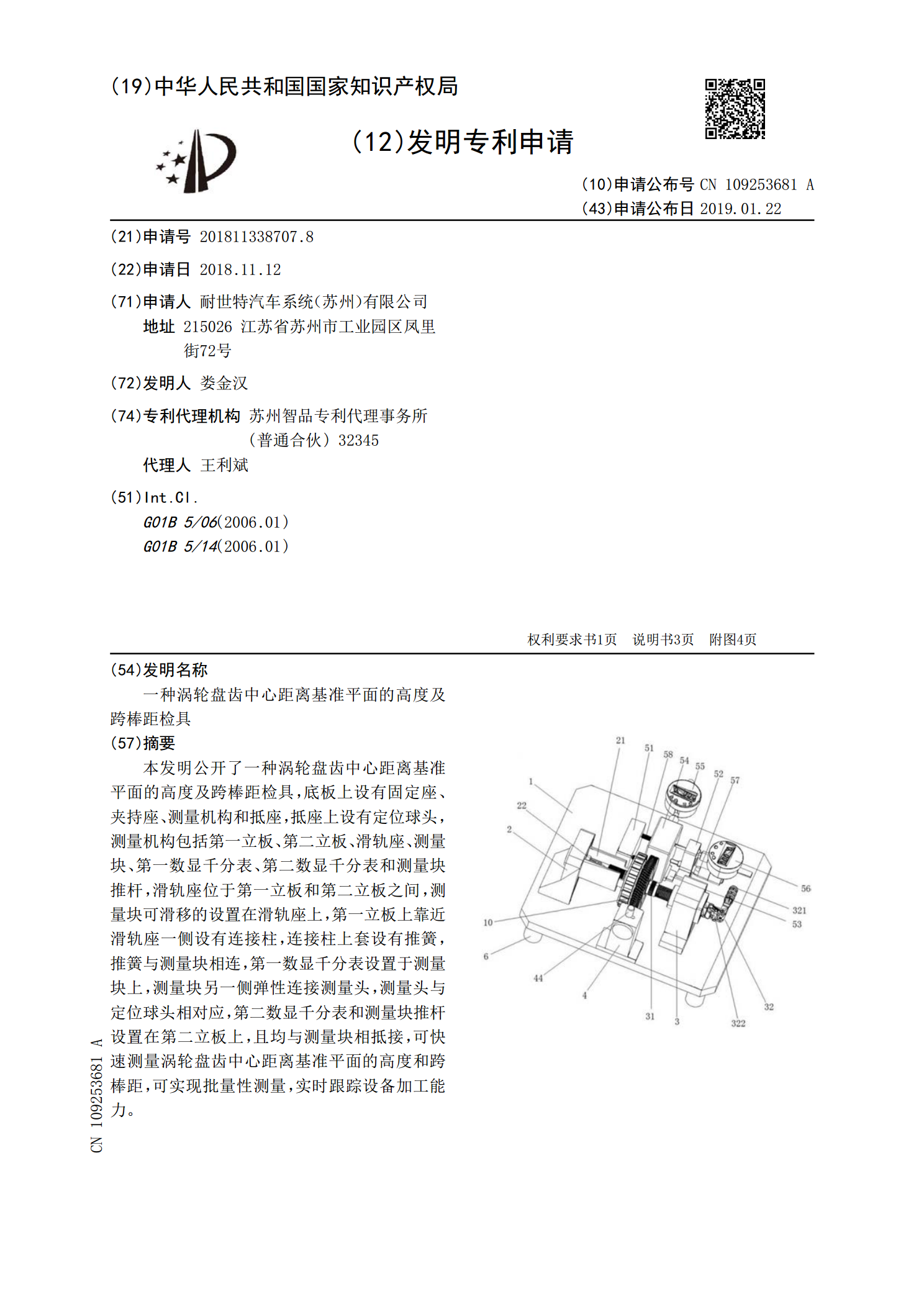

一种涡轮盘齿中心距离基准平面的高度及跨棒距检具.pdf

本发明公开了一种涡轮盘齿中心距离基准平面的高度及跨棒距检具,底板上设有固定座、夹持座、测量机构和抵座,抵座上设有定位球头,测量机构包括第一立板、第二立板、滑轨座、测量块、第一数显千分表、第二数显千分表和测量块推杆,滑轨座位于第一立板和第二立板之间,测量块可滑移的设置在滑轨座上,第一立板上靠近滑轨座一侧设有连接柱,连接柱上套设有推簧,推簧与测量块相连,第一数显千分表设置于测量块上,测量块另一侧弹性连接测量头,测量头与定位球头相对应,第二数显千分表和测量块推杆设置在第二立板上,且均与测量块相抵接,可快速测量涡

结合齿轮连接齿跨球距快速定性检具.pdf

本发明公开了一种结合齿轮连接齿跨球距快速定性检具,其检具体呈圆盘状,内设阶梯形孔,朝上的大孔内径大于工件连接齿齿顶圆直径,大孔内壁均布3只测量端。所述测量端为径向矩形肋条,其厚度等于工件连接齿之间设定的量球直径值,测量端顶部呈半圆状,半圆的圆心距检具体上端面垂直尺寸等于连接齿设定基准面至测量位置的距离,由3只半圆的圆心组成的圆直径等于工件连接齿跨球距中值。检测时,首先将工件连接齿平置入检具体中,测量端插入工件连接齿之间,在此状态中根据工件连接齿的位置判断加工误差类型。本发明结构简单,模式化检测过程短、效率

奇数圆柱斜齿轮用跨棒距M值法测量.doc

一般资料介绍,圆柱齿轮的跨棒距,也称M值,奇数齿的公式如下:通过下图,这公式很好理解:注意,这只是直齿轮的状况。若斜齿轮,情况会怎样呢?看下图,我们将量棒放置在自然而然想象中的齿宽中部,因为是5个齿,两个量棒的不平行会显示得十分明显:为看清楚,立体图如下:我们知道,量具的测量面是两个平行面,那么,两个测量棒至少要在端面视图处于平行状态,才能测量。于是,就需要测量棒沿着半径为rm的螺旋线各自旋转一定的角度,达到平行位置才行。沿着rm(测量棒测量处圆心螺旋线所在圆柱面的半径)为半径的螺旋线移动测量棒到合适位置

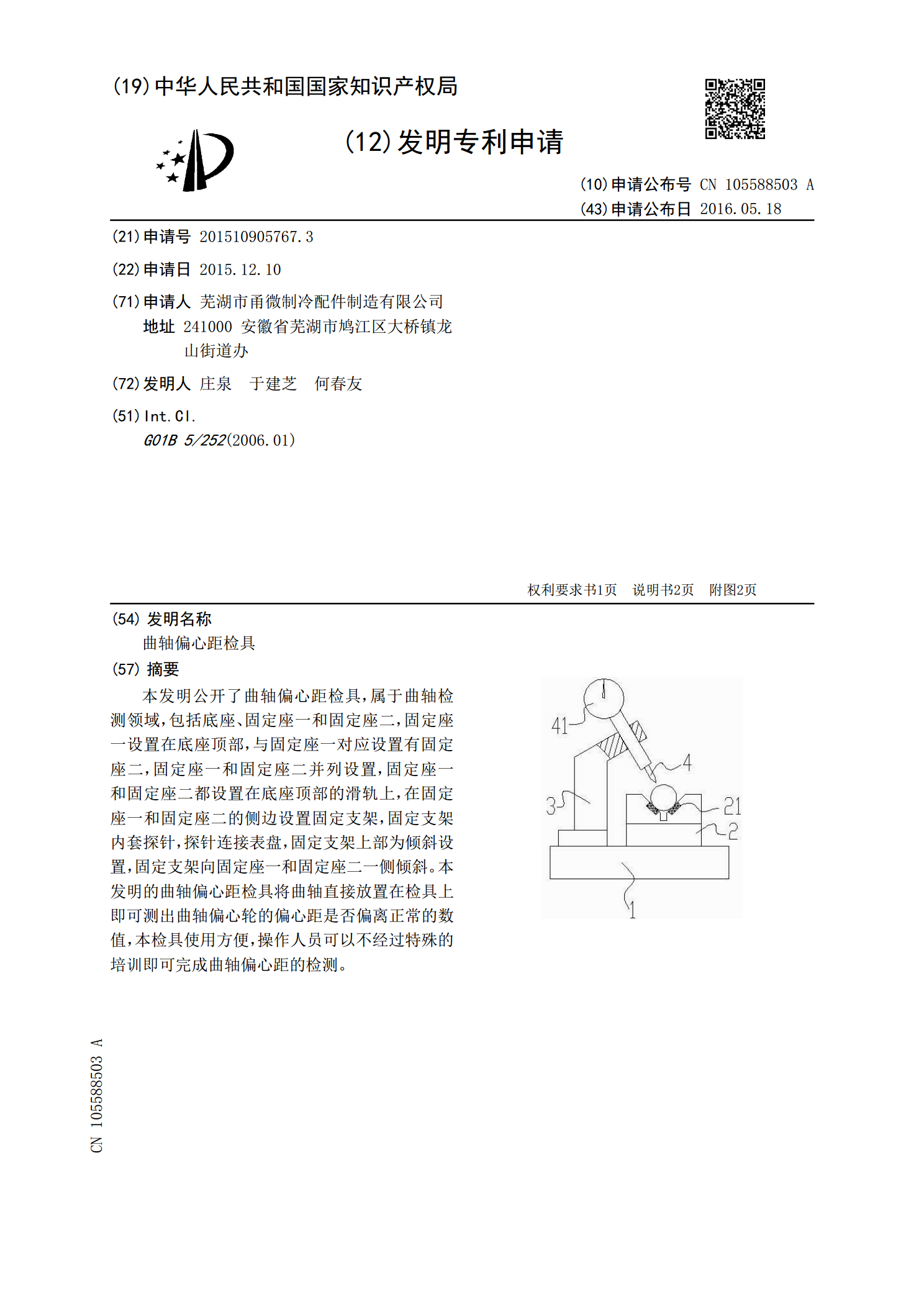

曲轴偏心距检具.pdf

本发明公开了曲轴偏心距检具,属于曲轴检测领域,包括底座、固定座一和固定座二,固定座一设置在底座顶部,与固定座一对应设置有固定座二,固定座一和固定座二并列设置,固定座一和固定座二都设置在底座顶部的滑轨上,在固定座一和固定座二的侧边设置固定支架,固定支架内套探针,探针连接表盘,固定支架上部为倾斜设置,固定支架向固定座一和固定座二一侧倾斜。本发明的曲轴偏心距检具将曲轴直接放置在检具上即可测出曲轴偏心轮的偏心距是否偏离正常的数值,本检具使用方便,操作人员可以不经过特殊的培训即可完成曲轴偏心距的检测。