一种自动电池推送装箱装置.pdf

邻家****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种自动电池推送装箱装置.pdf

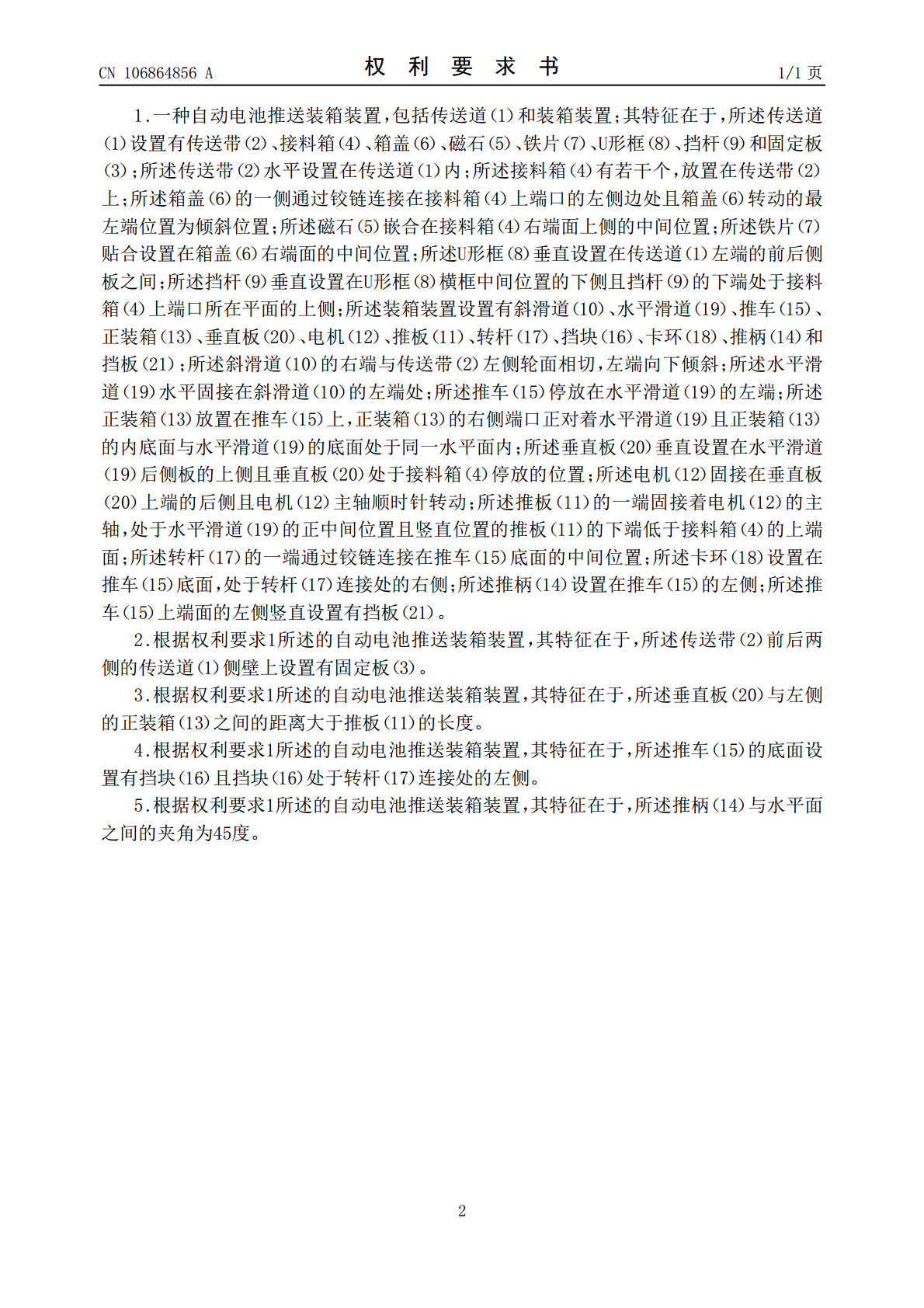

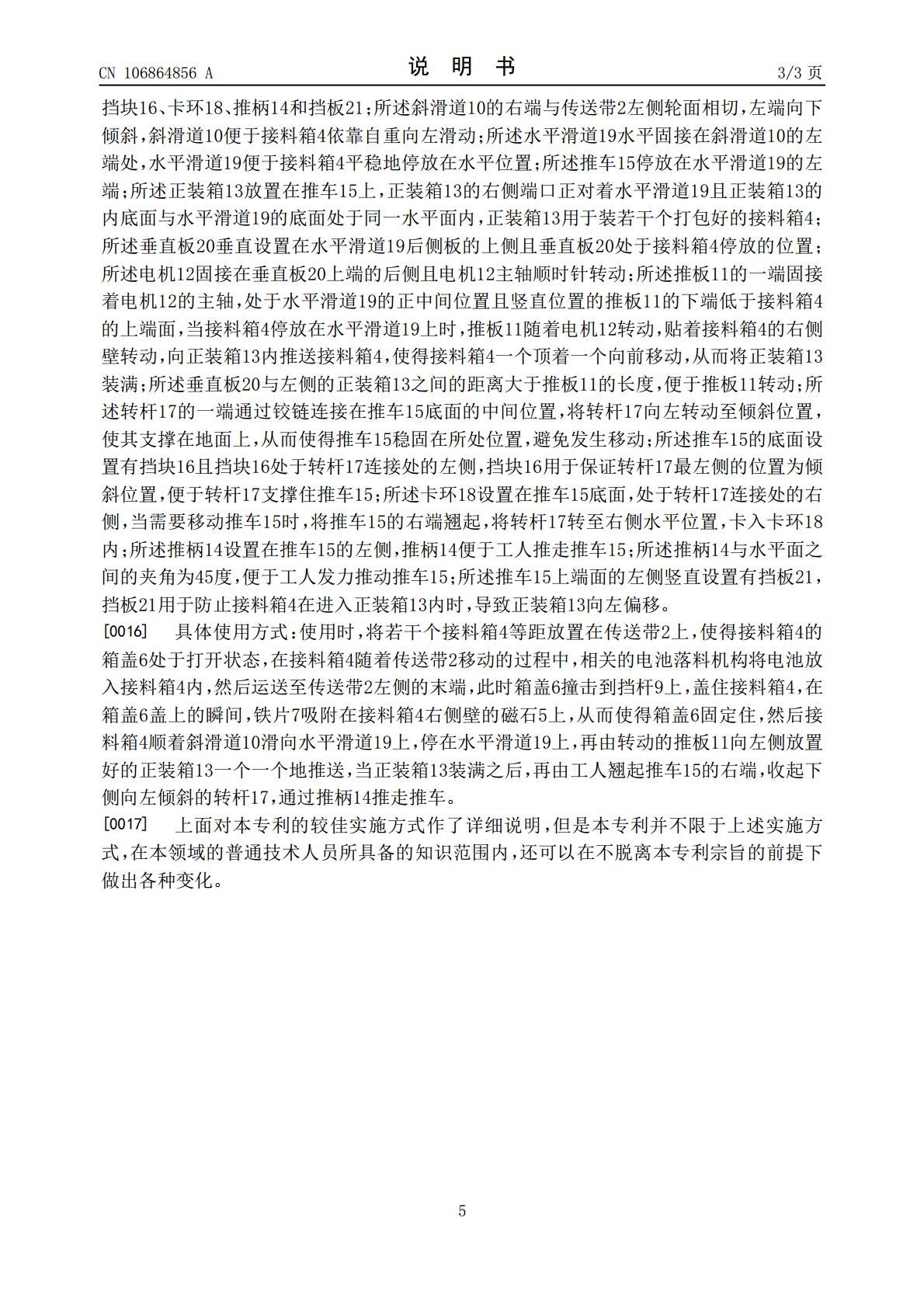

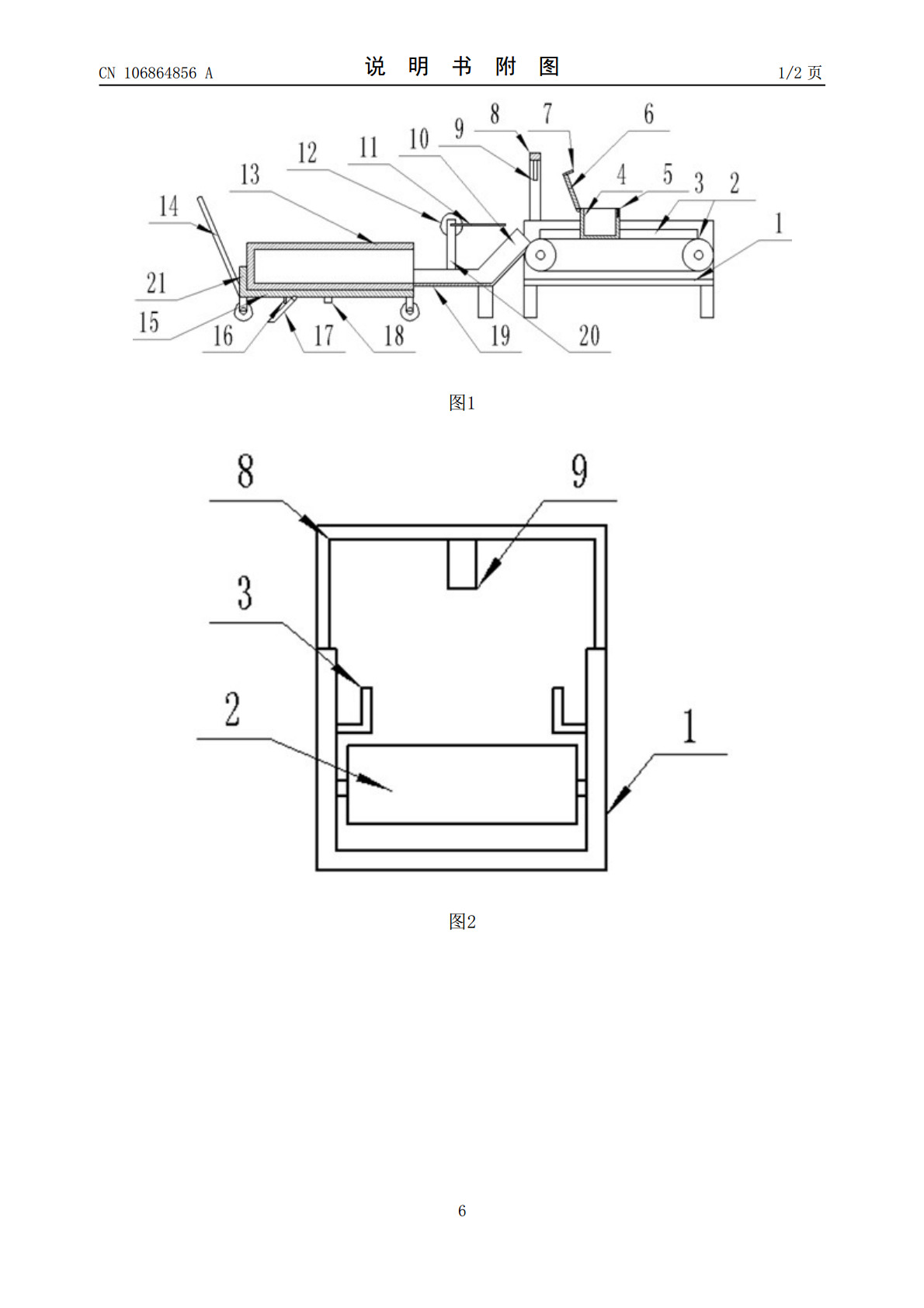

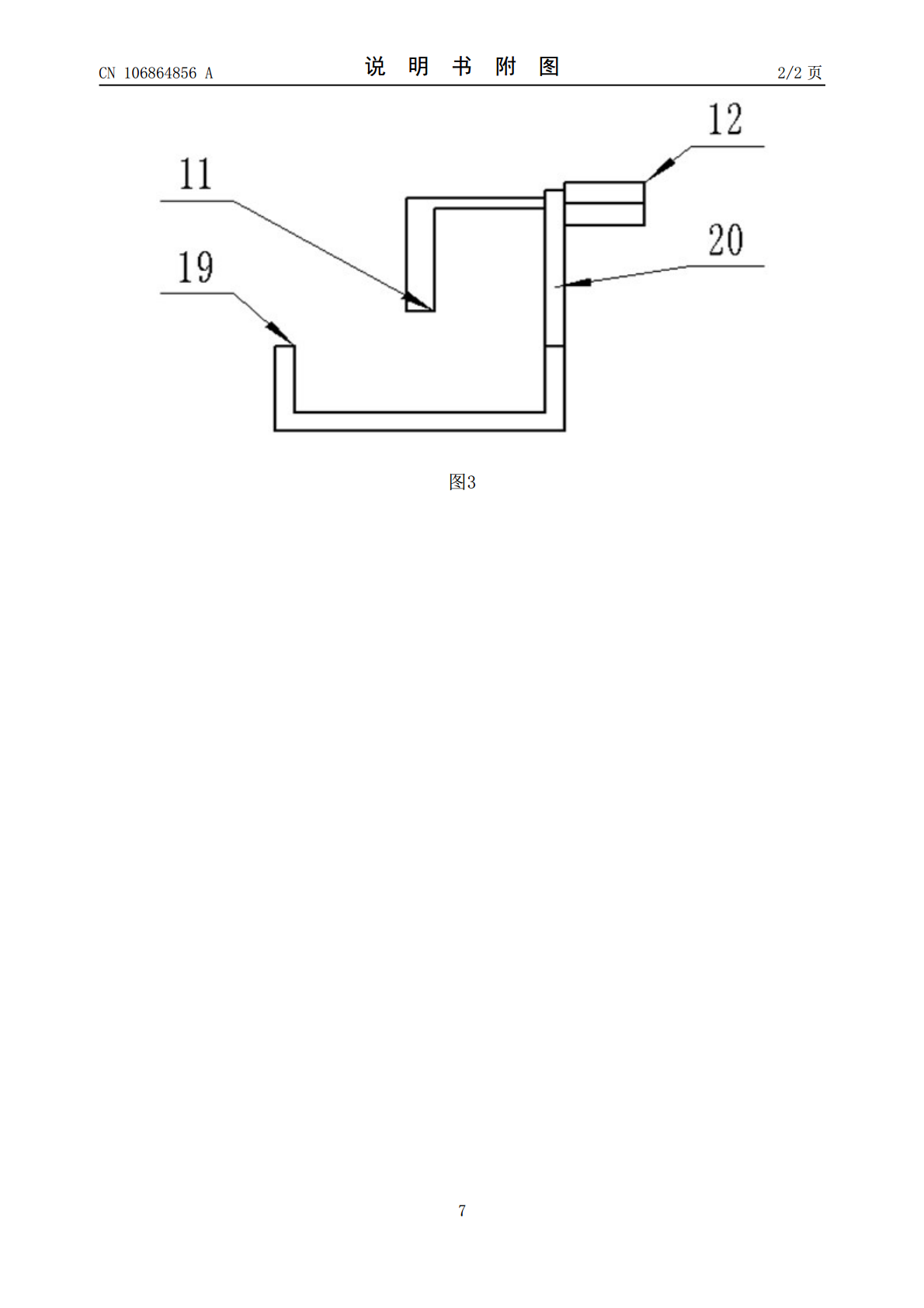

本发明提供了一种自动电池推送装箱装置,包括传送道和装箱装置;所述传送道设置有传送带、接料箱、箱盖、磁石、铁片、U形框、挡杆和固定板;所述传送带水平设置在传送道内;所述接料箱有若干个,放置在传送带上;所述箱盖的一侧通过铰链连接在接料箱上端口的左侧边处且箱盖转动的最左端位置为倾斜位置;所述装箱装置设置有斜滑道、水平滑道、推车、正装箱、垂直板、电机、推板、转杆、挡块、卡环、推柄和挡板;所述斜滑道右端与传送带左侧轮面相切,左端向下倾斜;本发明的传送带用于运送物料;接料箱用于接住相关落料机构落下的电池,然后随着传送

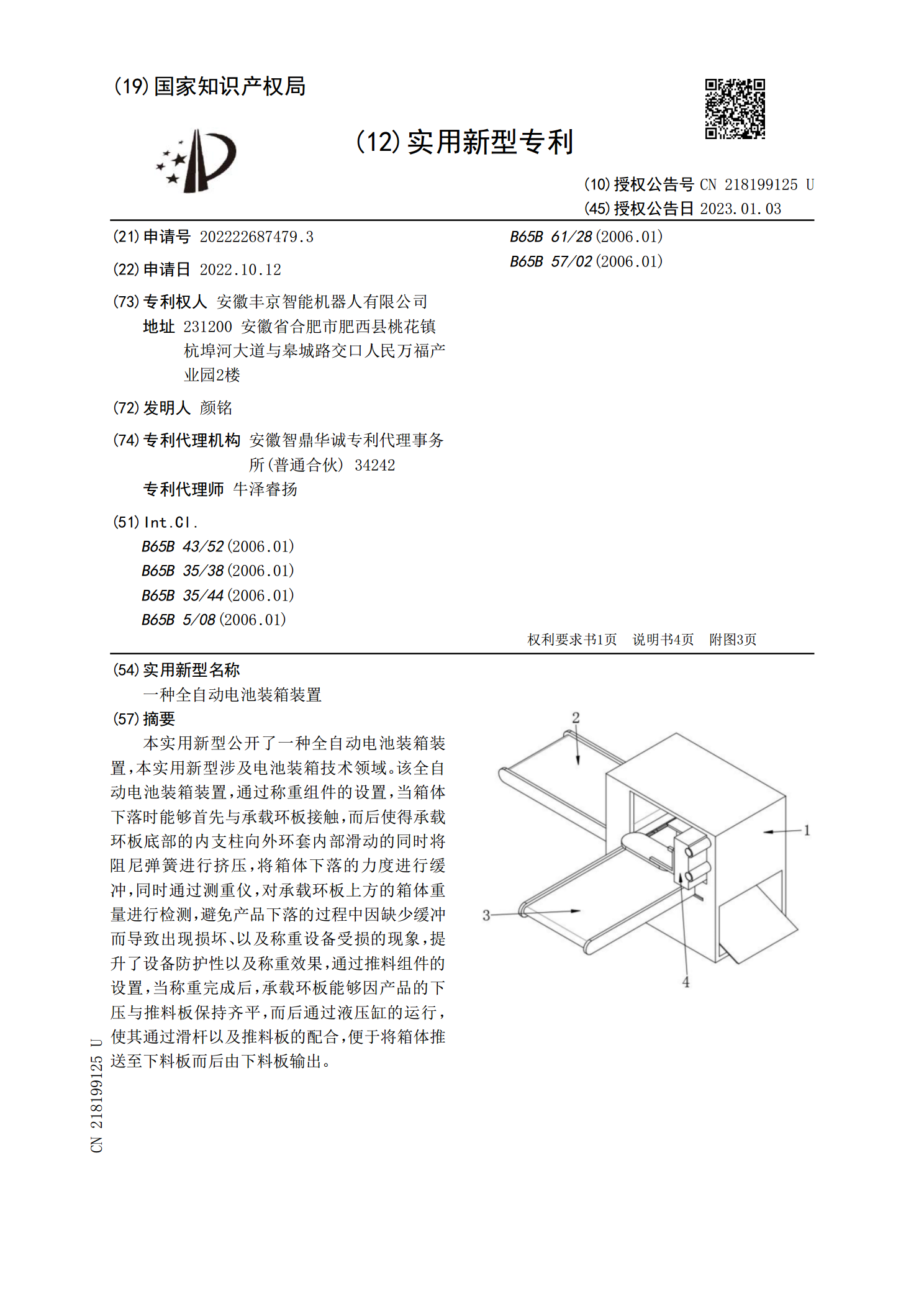

一种全自动电池装箱装置.pdf

本实用新型公开了一种全自动电池装箱装置,本实用新型涉及电池装箱技术领域。该全自动电池装箱装置,通过称重组件的设置,当箱体下落时能够首先与承载环板接触,而后使得承载环板底部的内支柱向外环套内部滑动的同时将阻尼弹簧进行挤压,将箱体下落的力度进行缓冲,同时通过测重仪,对承载环板上方的箱体重量进行检测,避免产品下落的过程中因缺少缓冲而导致出现损坏、以及称重设备受损的现象,提升了设备防护性以及称重效果,通过推料组件的设置,当称重完成后,承载环板能够因产品的下压与推料板保持齐平,而后通过液压缸的运行,使其通过滑杆以及

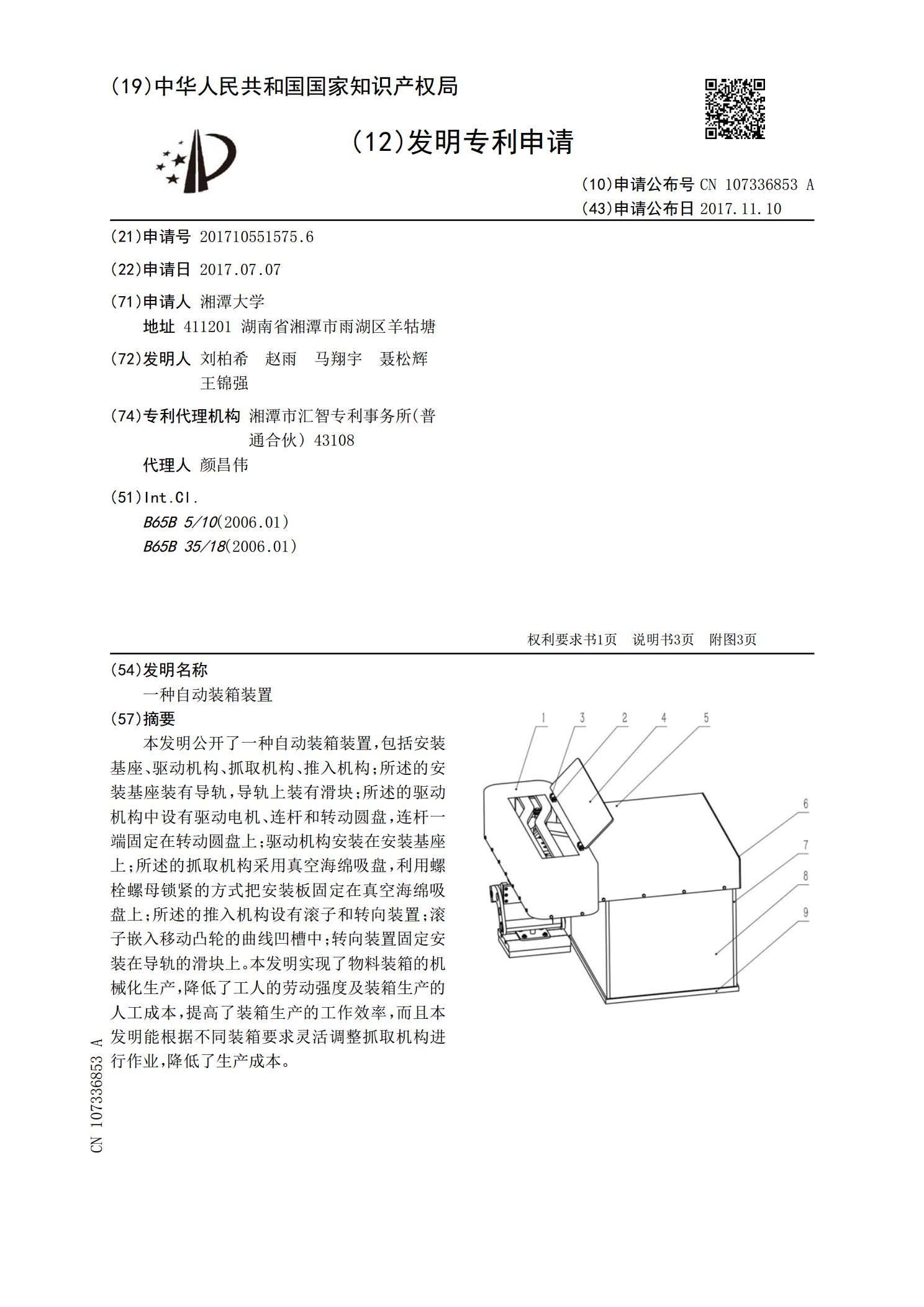

一种自动装箱装置.pdf

本发明公开了一种自动装箱装置,包括安装基座、驱动机构、抓取机构、推入机构;所述的安装基座装有导轨,导轨上装有滑块;所述的驱动机构中设有驱动电机、连杆和转动圆盘,连杆一端固定在转动圆盘上;驱动机构安装在安装基座上;所述的抓取机构采用真空海绵吸盘,利用螺栓螺母锁紧的方式把安装板固定在真空海绵吸盘上;所述的推入机构设有滚子和转向装置;滚子嵌入移动凸轮的曲线凹槽中;转向装置固定安装在导轨的滑块上。本发明实现了物料装箱的机械化生产,降低了工人的劳动强度及装箱生产的人工成本,提高了装箱生产的工作效率,而且本发明能根据

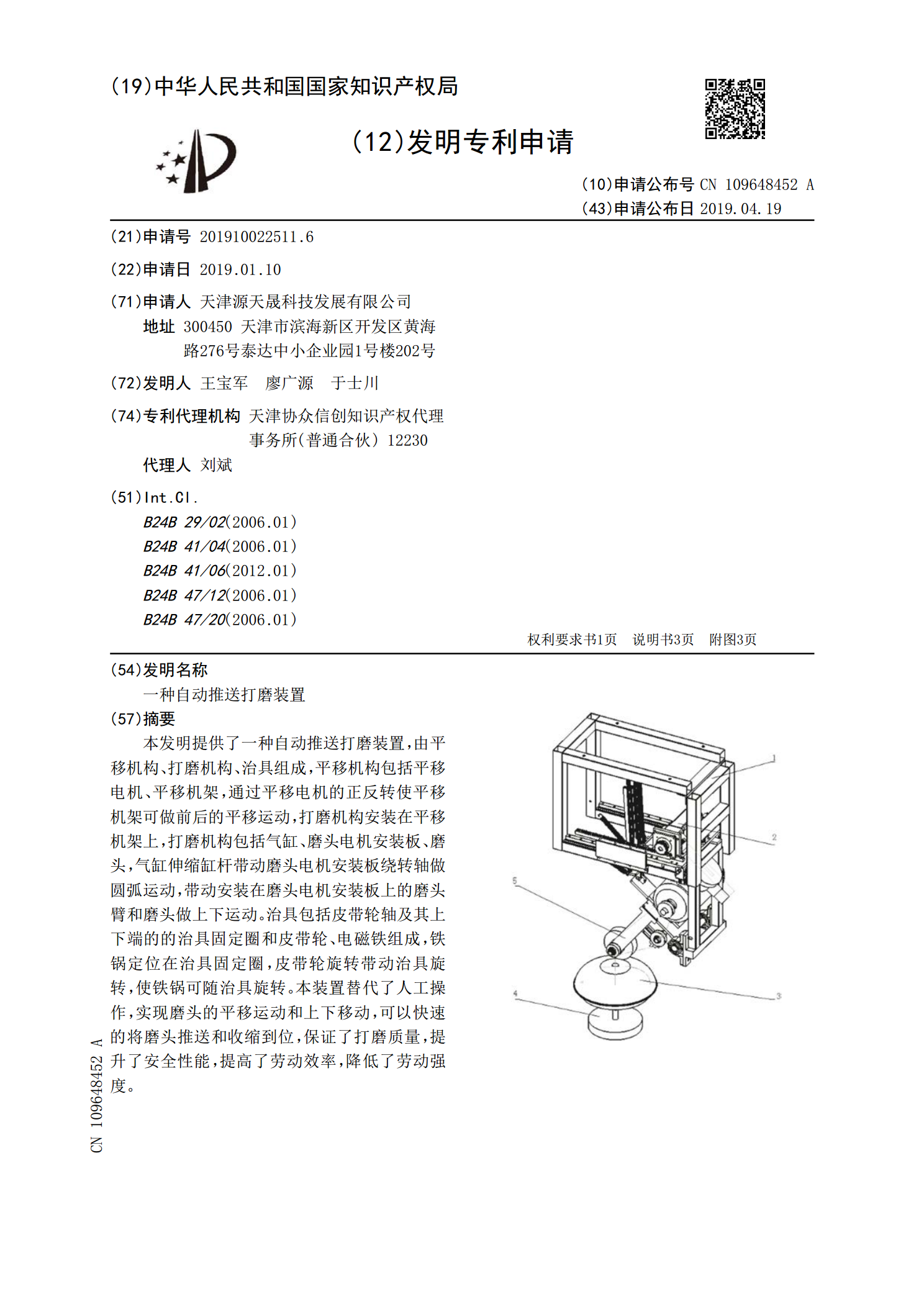

一种自动推送打磨装置.pdf

本发明提供了一种自动推送打磨装置,由平移机构、打磨机构、治具组成,平移机构包括平移电机、平移机架,通过平移电机的正反转使平移机架可做前后的平移运动,打磨机构安装在平移机架上,打磨机构包括气缸、磨头电机安装板、磨头,气缸伸缩缸杆带动磨头电机安装板绕转轴做圆弧运动,带动安装在磨头电机安装板上的磨头臂和磨头做上下运动。治具包括皮带轮轴及其上下端的的治具固定圈和皮带轮、电磁铁组成,铁锅定位在治具固定圈,皮带轮旋转带动治具旋转,使铁锅可随治具旋转。本装置替代了人工操作,实现磨头的平移运动和上下移动,可以快速的将磨头

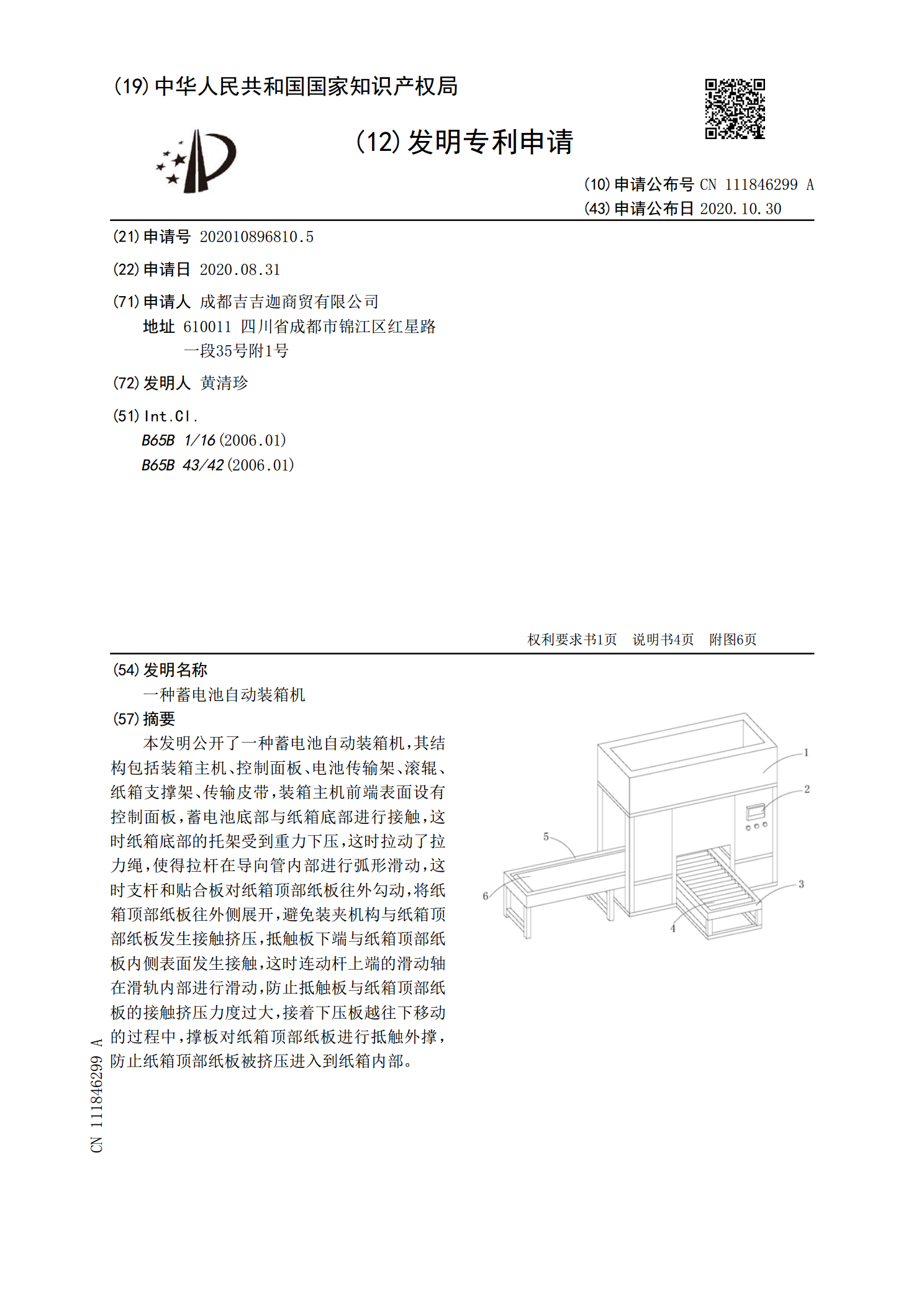

一种蓄电池自动装箱机.pdf

本发明公开了一种蓄电池自动装箱机,其结构包括装箱主机、控制面板、电池传输架、滚辊、纸箱支撑架、传输皮带,装箱主机前端表面设有控制面板,蓄电池底部与纸箱底部进行接触,这时纸箱底部的托架受到重力下压,这时拉动了拉力绳,使得拉杆在导向管内部进行弧形滑动,这时支杆和贴合板对纸箱顶部纸板往外勾动,将纸箱顶部纸板往外侧展开,避免装夹机构与纸箱顶部纸板发生接触挤压,抵触板下端与纸箱顶部纸板内侧表面发生接触,这时连动杆上端的滑动轴在滑轨内部进行滑动,防止抵触板与纸箱顶部纸板的接触挤压力度过大,接着下压板越往下移动的过程中