一种带钢边部修磨装置.pdf

佳晨****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种带钢边部修磨装置.pdf

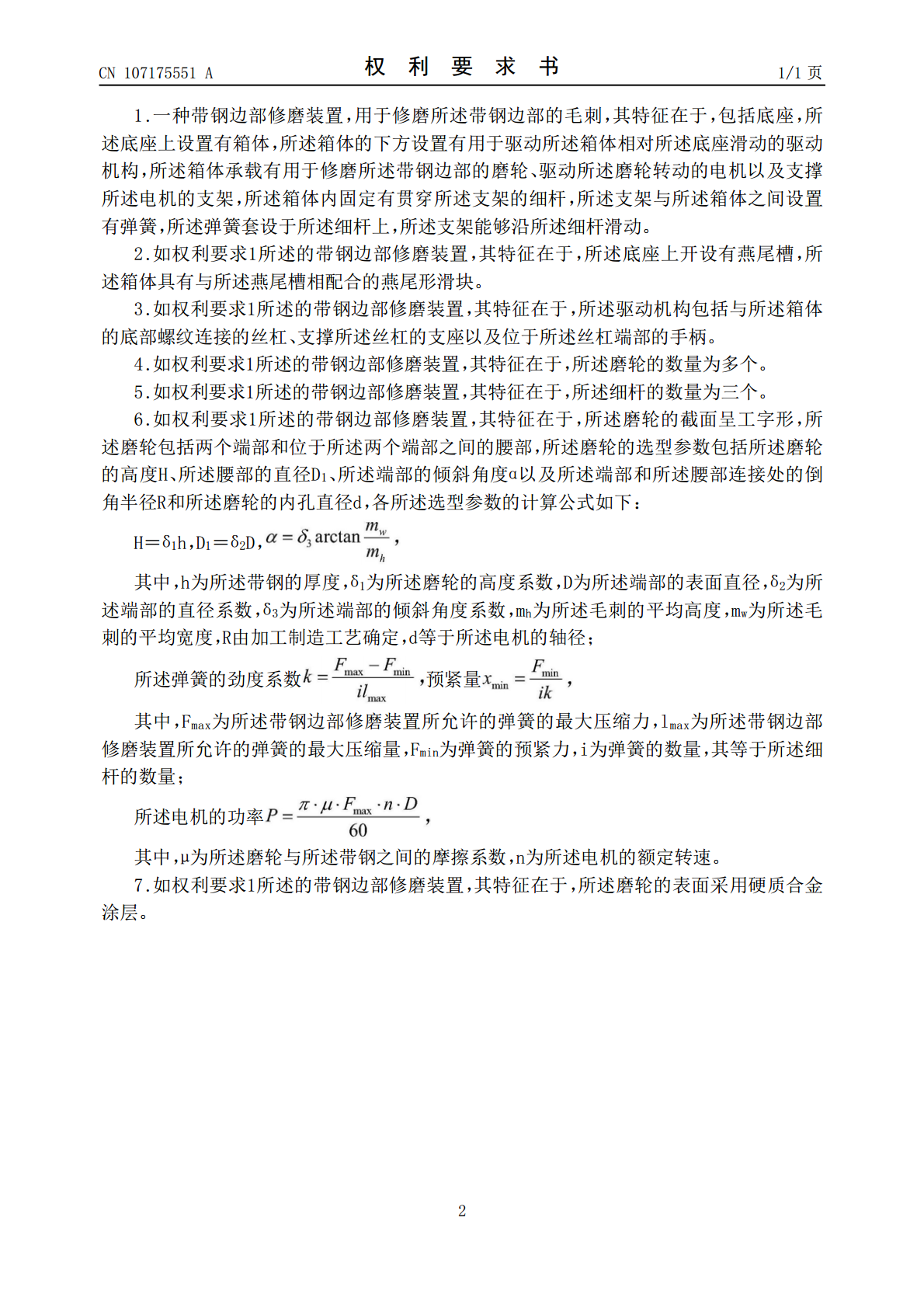

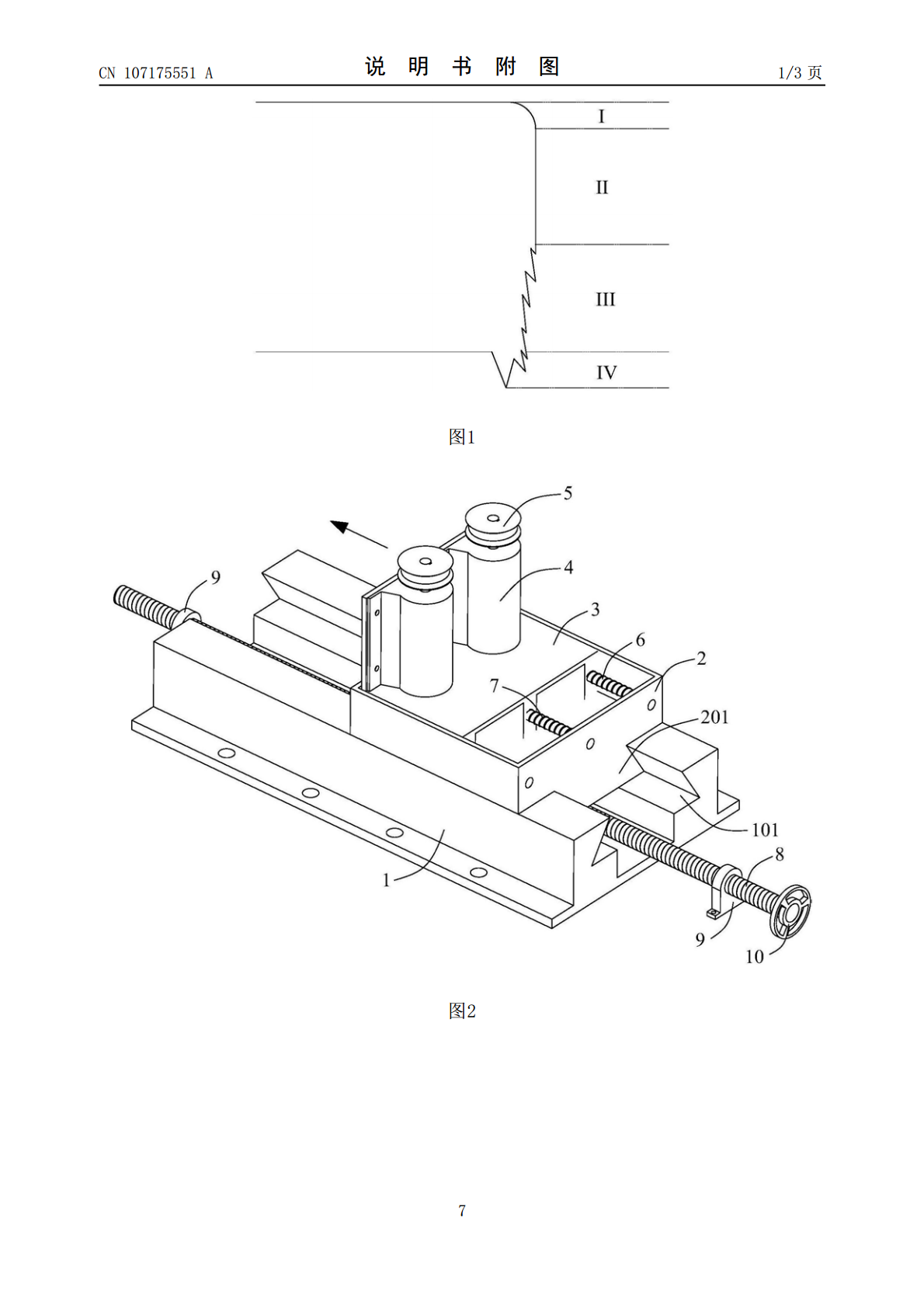

本发明公开了一种带钢边部修磨装置,用于修磨所述带钢边部的毛刺,该带钢边部修磨装置包括底座,所述底座上设置有箱体,所述箱体的下方设置有用于驱动所述箱体相对所述底座滑动的驱动机构,所述箱体承载有用于修磨所述带钢边部的磨轮、驱动所述磨轮转动的电机以及支撑所述电机的支架,所述箱体内固定有贯穿所述支架的细杆,所述支架与所述箱体之间设置有弹簧,所述弹簧套设于所述细杆上,所述支架能够沿所述细杆滑动。采用本发明的带钢边部修磨装置,能够实现对带钢撕裂区的毛刺的修磨,且结构简单灵活。

带钢边部喷吹装置.pdf

本发明公开了一种带钢边部喷吹装置,包括:支架,其上固定有导轨;小车,设置于所述带钢的一侧,所述小车能够沿所述导轨向着靠近或远离所述带钢边部的方向运动,所述小车上设置有与所述带钢边部接触的定位轮;滑轮,设置于所述带钢的另一侧并固定于所述支架上;配重,设置于所述滑轮的下方,并通过钢丝绳绕过所述滑轮与所述小车相连,所述配重拉动所述小车使所述定位轮与所述带钢边部接触;喷吹机构,连接于所述小车上,用于向所述带钢边部喷吹压缩空气。采用本发明的带钢边部喷吹装置,能够实时定位带钢边部的位置,从而使喷吹机构仅对带钢的边部进

一种圆钢端部在线修磨装置.pdf

本发明公开了一种圆钢端部在线修磨装置,其包括弧形砂轮、摆动机架、底座、传动电机和摆动机构,所述弧形砂轮安装在摆动机架上部,弧形砂轮的弧形工作面与工作辊道上的圆钢端部相对应;所述传动电机固定在摆动机架上并通过传动皮带与弧形砂轮构成驱动关系;所述摆动机架通过水平转轴与设置在底座上的固定支架转动连接并通过摆动机构与底座连接。本发明利用弧形砂轮的弧形修磨面对圆钢端部进行倒角和去毛刺,不仅能够保证加工效率,而且对圆钢端部形态的变化具有很好的适应性,当圆钢端部出现弯曲、切斜、压扁等现象或者圆钢规格发生变化时,仍能修磨

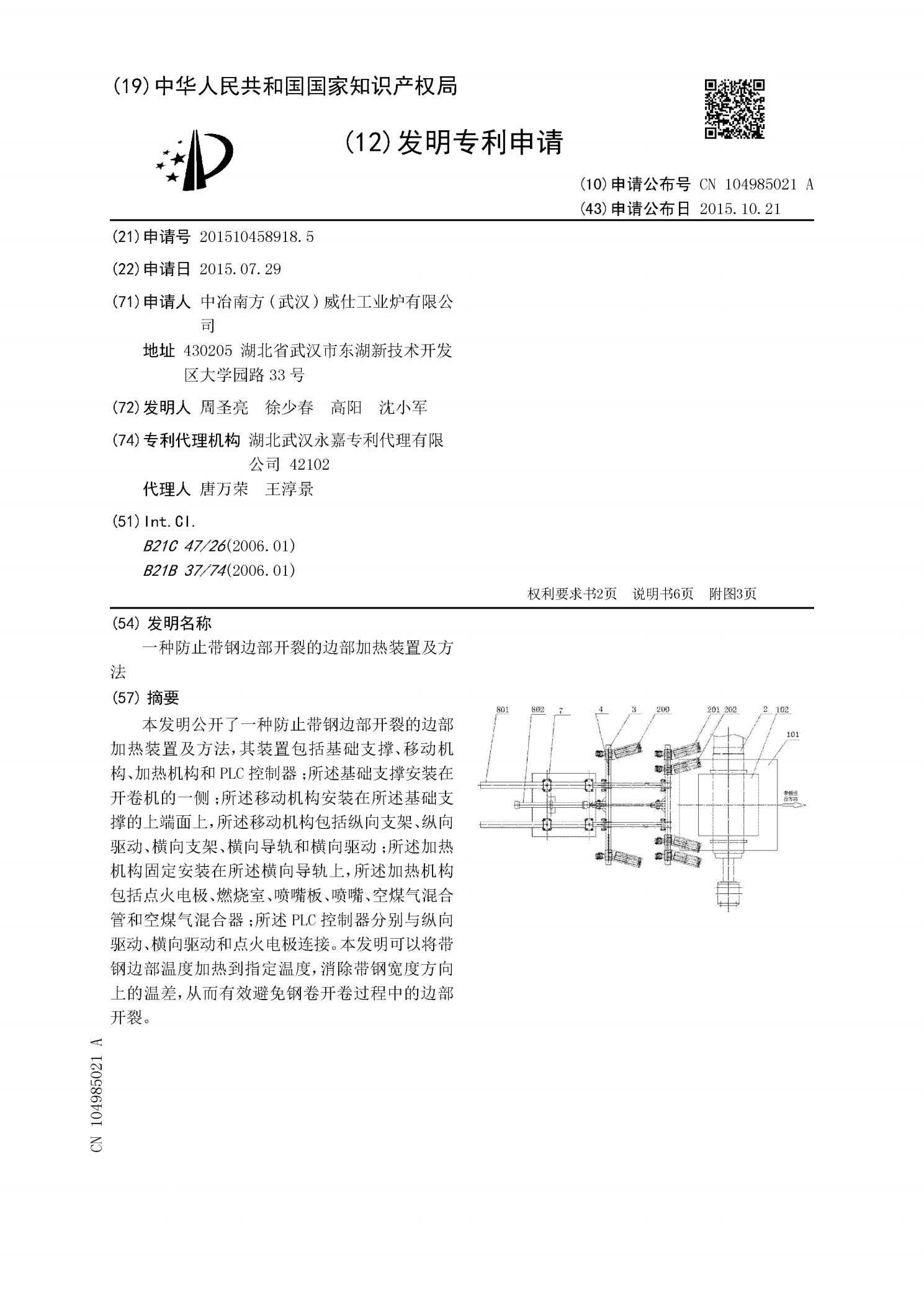

一种防止带钢边部开裂的边部加热装置及方法.pdf

本发明公开了一种防止带钢边部开裂的边部加热装置及方法,其装置包括基础支撑、移动机构、加热机构和PLC控制器;所述基础支撑安装在开卷机的一侧;所述移动机构安装在所述基础支撑的上端面上,所述移动机构包括纵向支架、纵向驱动、横向支架、横向导轨和横向驱动;所述加热机构固定安装在所述横向导轨上,所述加热机构包括点火电极、燃烧室、喷嘴板、喷嘴、空煤气混合管和空煤气混合器;所述PLC控制器分别与纵向驱动、横向驱动和点火电极连接。本发明可以将带钢边部温度加热到指定温度,消除带钢宽度方向上的温差,从而有效避免钢卷开卷过程中

一种活动顶尖修磨装置及其修磨方法.pdf

本发明提供的活动顶尖修磨装置,包括端头设置有轴向上的内锥孔的车床尾座伸缩轴、安装在车床小拖板的刀架上的微型砂轮机和用于带动活动顶尖芯轴转动的无级调速电机,无级调速电机安装在水平支承平台上,该水平支承平台安装在所述车床尾座伸缩轴的外圆壁上。排除了不同基准旋转造成的活动顶尖芯轴轴线偏移,消除了过去用外圆磨床修磨的精度误差;结构轻巧,简单实用,安装及调校简单。