一种翅片及具有该翅片的全预混冷凝式换热装置.pdf

小琛****82

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种翅片及具有该翅片的全预混冷凝式换热装置.pdf

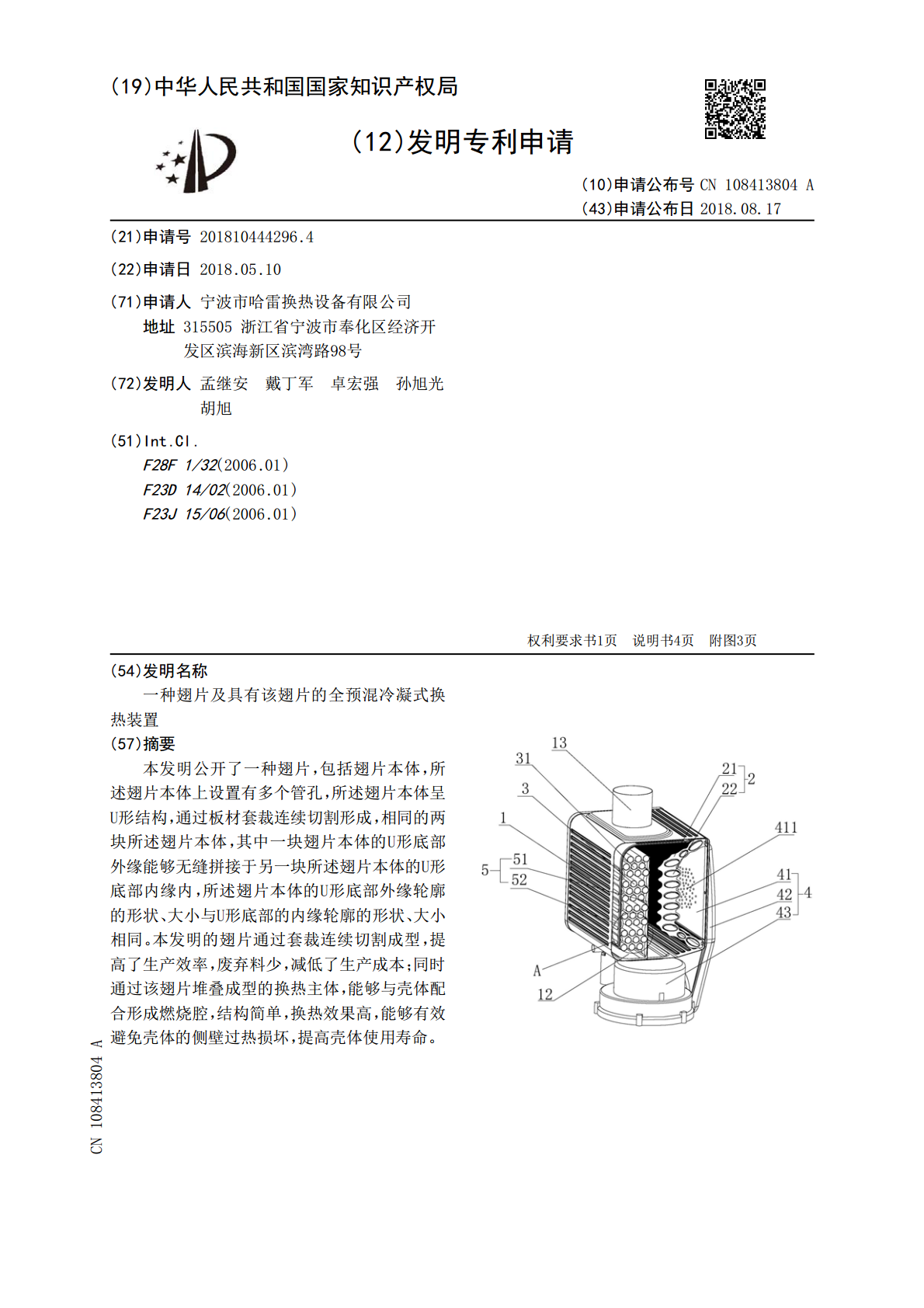

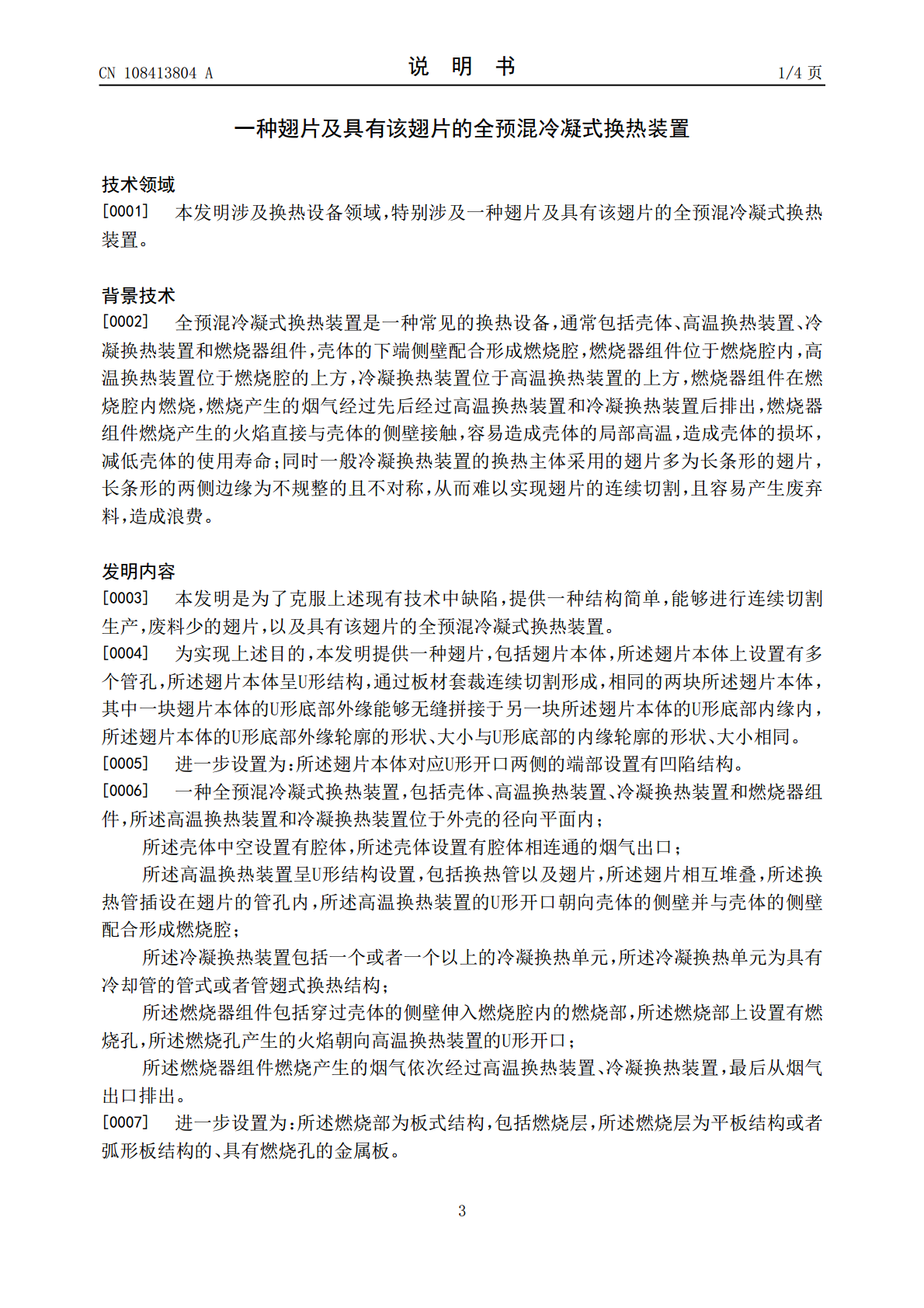

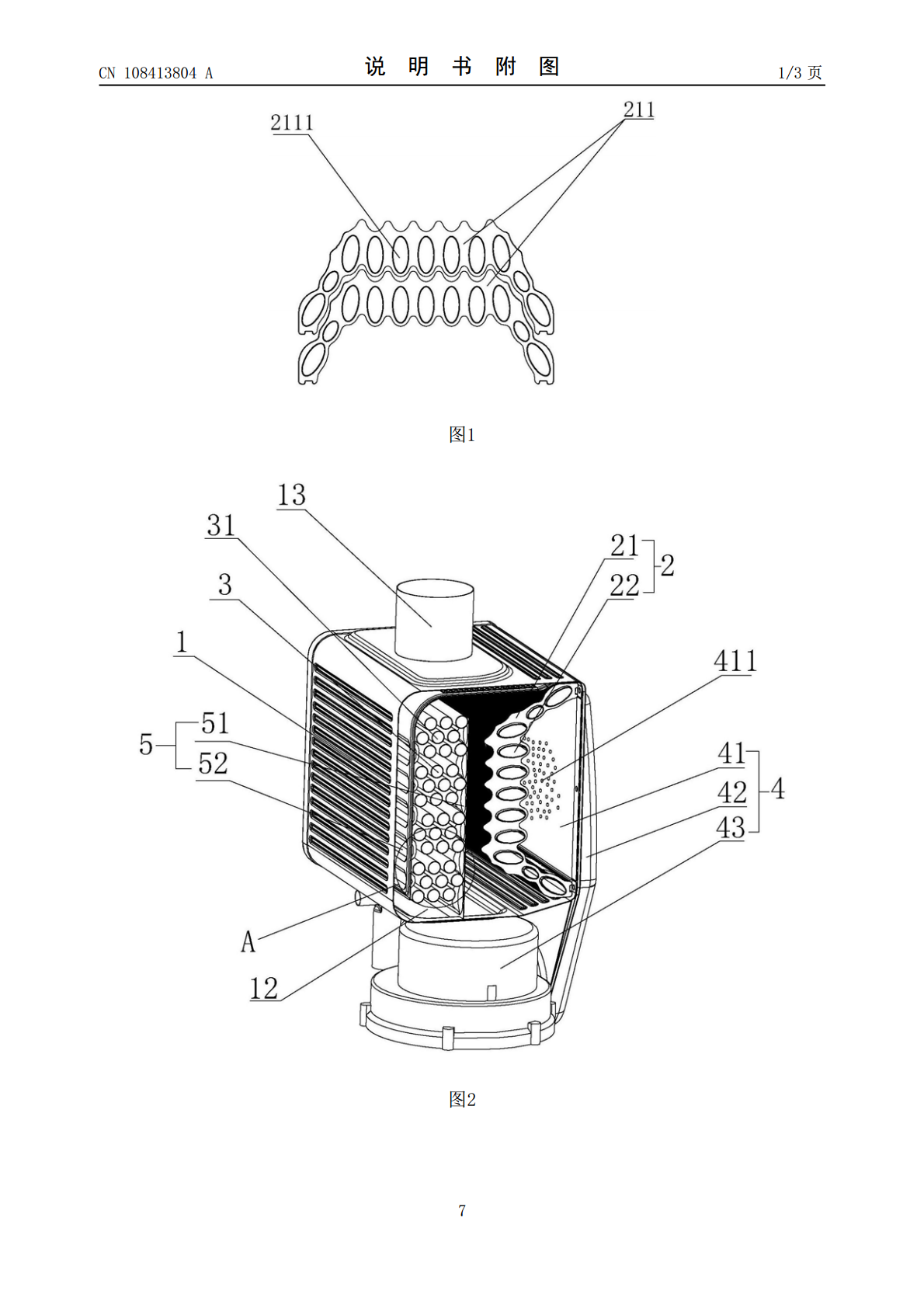

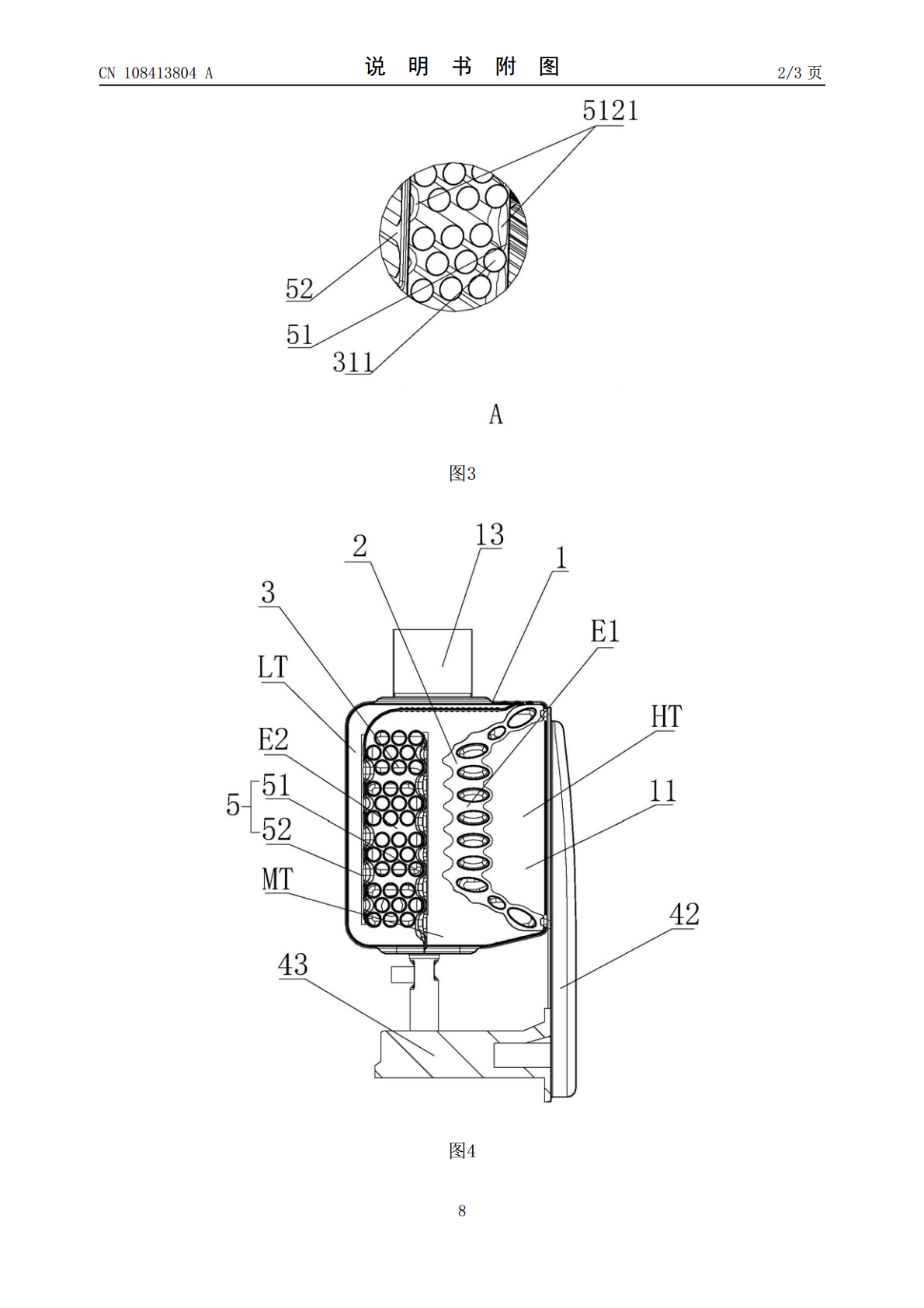

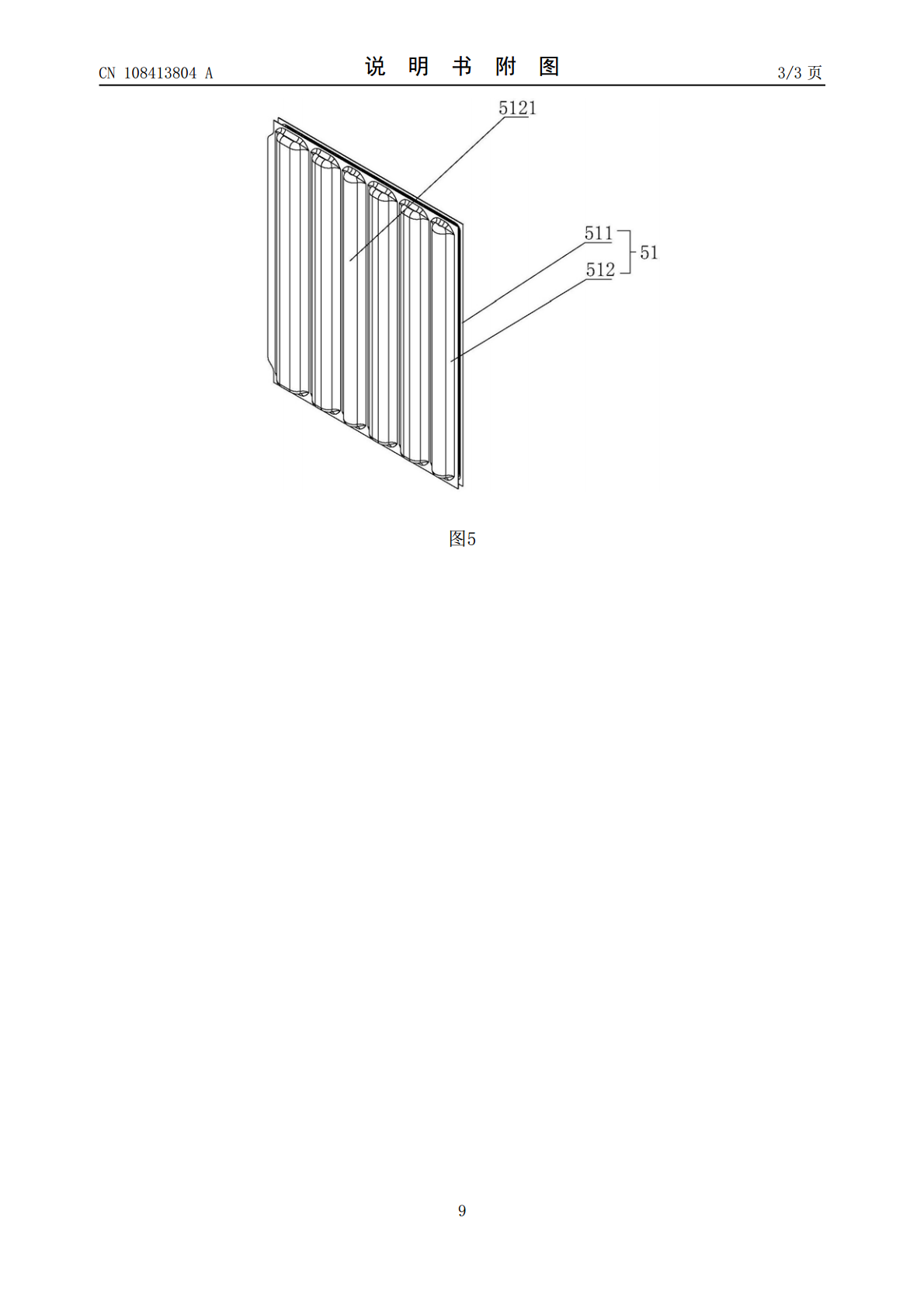

本发明公开了一种翅片,包括翅片本体,所述翅片本体上设置有多个管孔,所述翅片本体呈U形结构,通过板材套裁连续切割形成,相同的两块所述翅片本体,其中一块翅片本体的U形底部外缘能够无缝拼接于另一块所述翅片本体的U形底部内缘内,所述翅片本体的U形底部外缘轮廓的形状、大小与U形底部的内缘轮廓的形状、大小相同。本发明的翅片通过套裁连续切割成型,提高了生产效率,废弃料少,减低了生产成本;同时通过该翅片堆叠成型的换热主体,能够与壳体配合形成燃烧腔,结构简单,换热效果高,能够有效避免壳体的侧壁过热损坏,提高壳体使用寿命。

全预混铜质翅片冷凝燃气热水锅炉.pdf

本发明涉及一种全预混铜质翅片冷凝燃气热水锅炉,包括外包装壳、设置在外包装壳内的燃烧室、以及位于在外包装壳内的燃烧机;在燃烧机的出气管下端设置有位于燃烧室内的燃气预混仓,在燃气预混仓下端设置有位于燃烧室内的低氮燃烧头;低氮燃烧头至少一个且竖直设置在燃烧室内,在低氮燃烧头上分布有网孔,燃气预混仓内的燃气与空气混合气体通过网孔进入到燃烧室中。从而增大外焰的,减少内焰,实现充分燃烧,避免局部温度过热。

换热翅片及换热器.pdf

一种换热翅片及换热器,涉及散热技术领域。该换热翅片包括多个第一波带结构和多个第二波带结构;多个第一波带结构和多个第二波带结构沿换热翅片的宽度方向依次交替连接;第一波带结构包括多个第一波带单元;多个第一波带单元沿换热翅片的长度方向依次连接;第二波带结构包括多个第二波带单元;多个第二波带单元沿换热翅片的长度方向依次连接;第一波带单元和/或第二波带单元为提增波带单元;提增波带单元被配置为令沿换热翅片的长度方向流动的流体具有沿换热翅片的高度方向流动的趋势。该换热器包括换热翅片。本发明的目的在于提供一种换热翅片及换

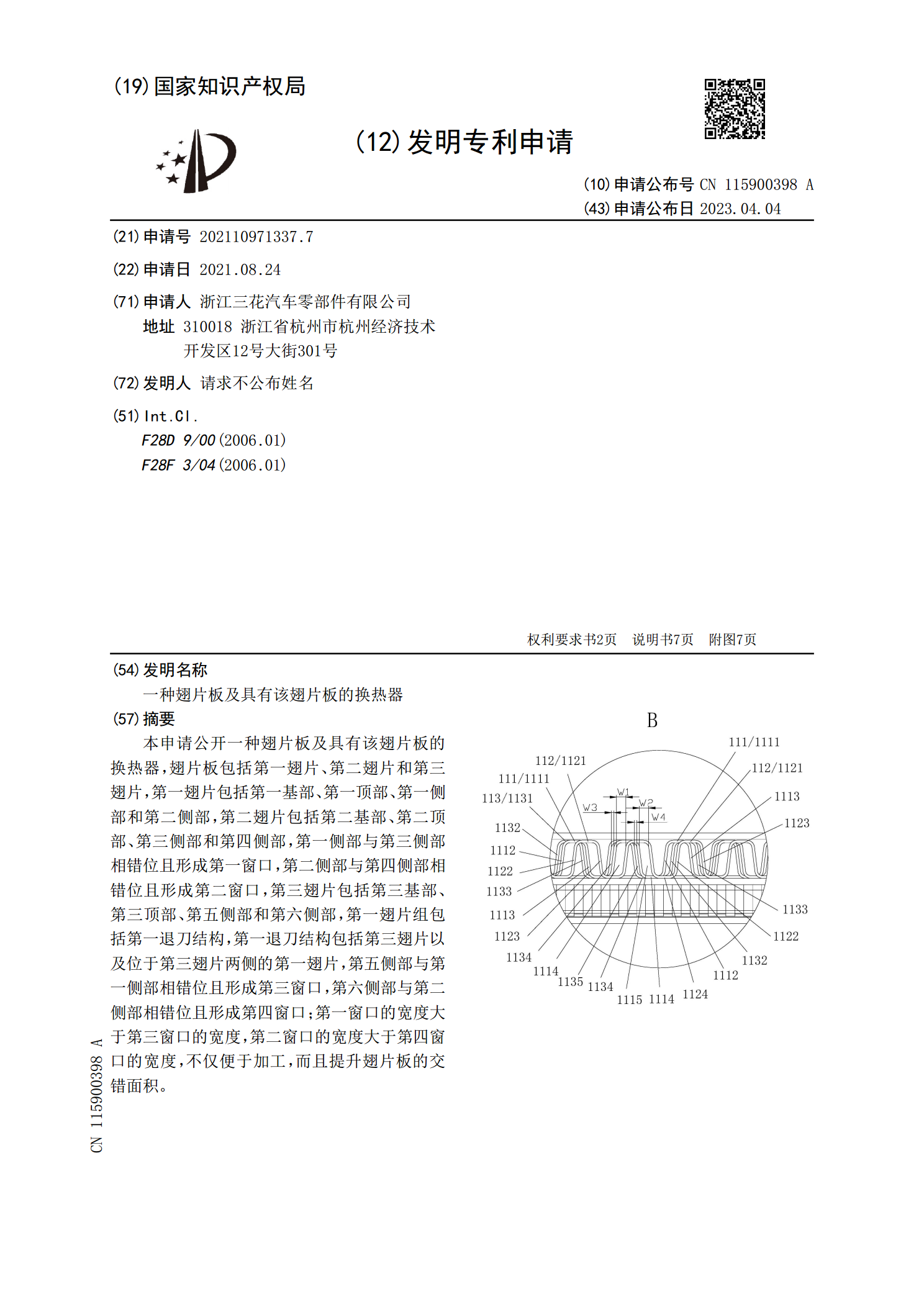

一种翅片板及具有该翅片板的换热器.pdf

本申请公开一种翅片板及具有该翅片板的换热器,翅片板包括第一翅片、第二翅片和第三翅片,第一翅片包括第一基部、第一顶部、第一侧部和第二侧部,第二翅片包括第二基部、第二顶部、第三侧部和第四侧部,第一侧部与第三侧部相错位且形成第一窗口,第二侧部与第四侧部相错位且形成第二窗口,第三翅片包括第三基部、第三顶部、第五侧部和第六侧部,第一翅片组包括第一退刀结构,第一退刀结构包括第三翅片以及位于第三翅片两侧的第一翅片,第五侧部与第一侧部相错位且形成第三窗口,第六侧部与第二侧部相错位且形成第四窗口;第一窗口的宽度大于第三窗口

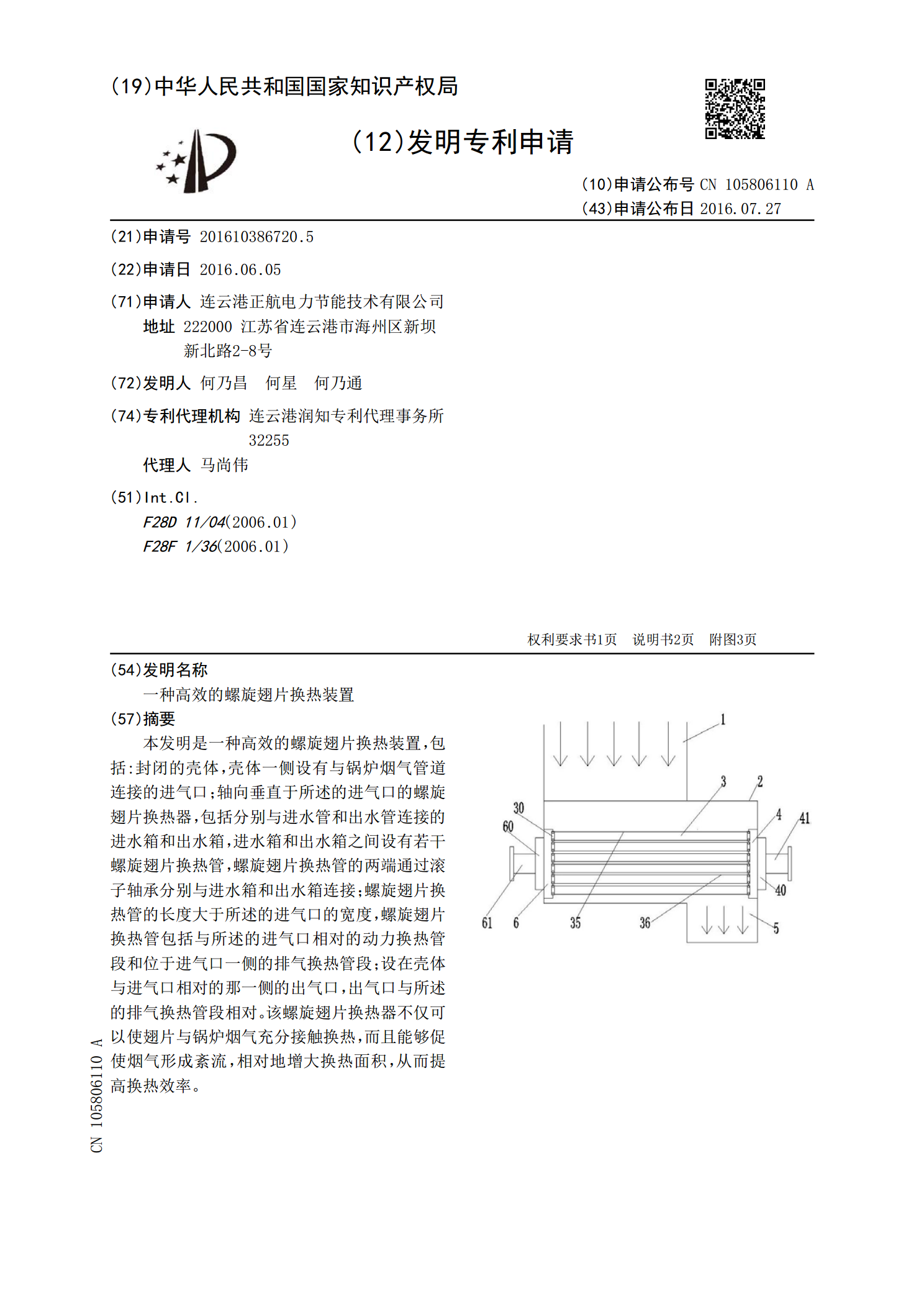

一种高效的螺旋翅片换热装置.pdf

本发明是一种高效的螺旋翅片换热装置,包括:封闭的壳体,壳体一侧设有与锅炉烟气管道连接的进气口;轴向垂直于所述的进气口的螺旋翅片换热器,包括分别与进水管和出水管连接的进水箱和出水箱,进水箱和出水箱之间设有若干螺旋翅片换热管,螺旋翅片换热管的两端通过滚子轴承分别与进水箱和出水箱连接;螺旋翅片换热管的长度大于所述的进气口的宽度,螺旋翅片换热管包括与所述的进气口相对的动力换热管段和位于进气口一侧的排气换热管段;设在壳体与进气口相对的那一侧的出气口,出气口与所述的排气换热管段相对。该螺旋翅片换热器不仅可以使翅片与锅