一种缩比轮轴压装装置以及压装方法.pdf

元枫****文章

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种缩比轮轴压装装置以及压装方法.pdf

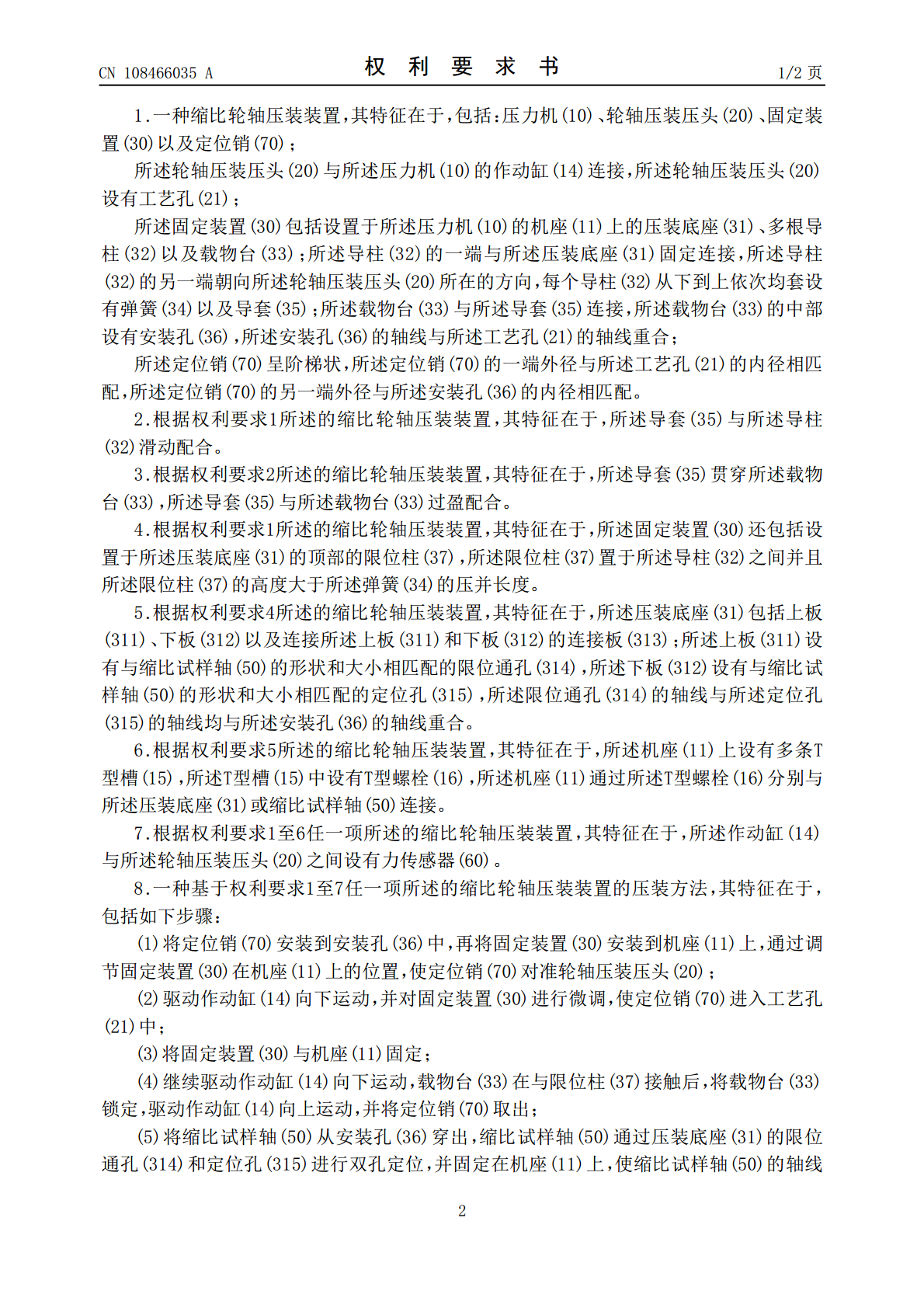

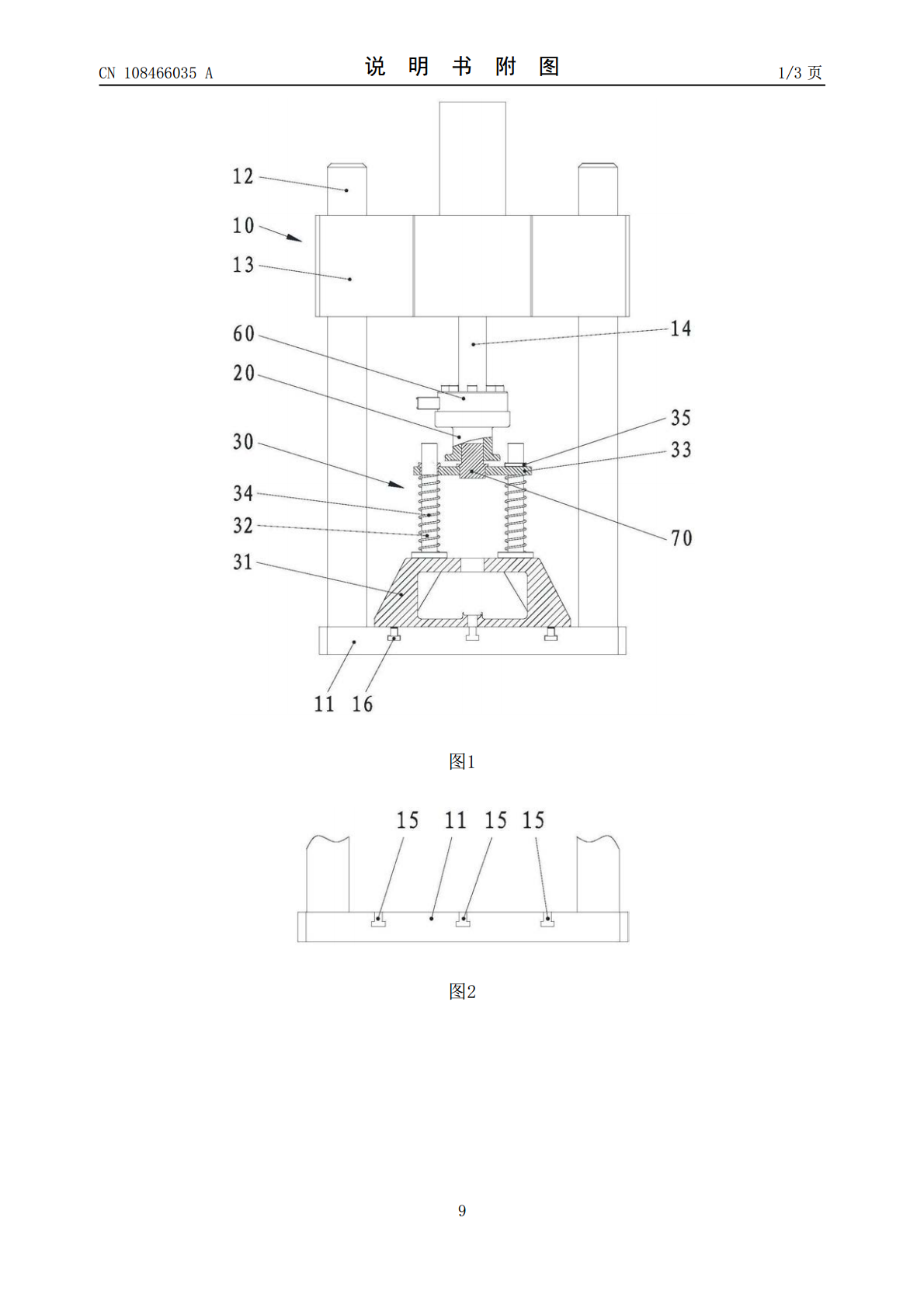

本发明公开了一种缩比轮轴压装装置以及压装方法,属于过盈配合压装技术领域。一种缩比轮轴压装装置,包括:压力机、轮轴压装压头、固定装置以及定位销;轮轴压装压头设有工艺孔并且与压力机的作动缸连接;固定装置包括置于机座上的压装底座、多根导柱以及载物台;导柱的一端与压装底座固定连接,导柱的另一端朝向轮轴压装压头所在的方向,每个导柱上均套设有弹簧以及导套;载物台的中部设有安装孔并且载物台与导套连接,安装孔的轴线与工艺孔的轴线重合。本发明在压装过程中,各配合工件之间仅采用一次对中到位,保证试样轴与试样轮、轴承之间的轴心

飞轮轴承压装方法.pdf

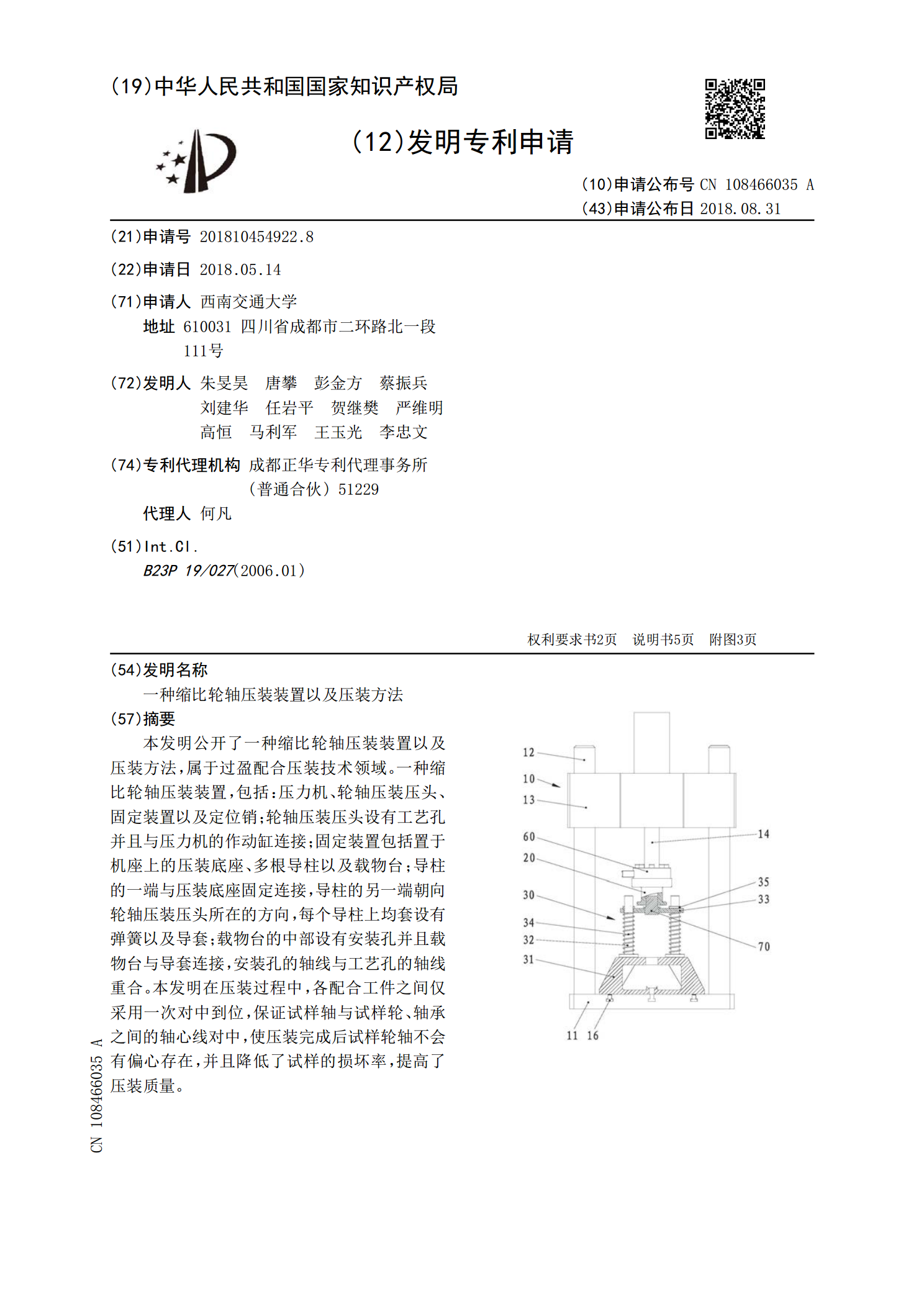

本发明公开一种飞轮轴承压装方法,其特征在于包括如下步骤:步骤a:准备工作,在工作台面好飞轮轴承压装工装,其中的底板顶面上固设有一根立柱,立柱与升降板滑动配合;立柱顶面固设有一块水平板,水平板的悬空段通过螺纹连接有一根竖直螺杆,竖直螺杆下部套装有一个螺母,螺母同时与升降板固定;升降板上竖直安装有一个气缸,气缸的活塞杆下端部通过连板与竖直导杆下端部固定,竖直导杆上端部与升降板上的过孔滑动配合;飞轮定位盘固设在底板的顶面上;底板顶面上还竖直设有一根防错杆;步骤b:准备工作;步骤c:压装;步骤d:下料。本方法能自

一种行星轮轴装夹压装装置.pdf

本发明的目的是提供一种能保证轮轴垂直度、压装效率较高的行星轮轴装夹压装装置。为实现上述目的,本发明采用如下技术方案:一种行星轮轴装夹压装装置,包括压机和旋转板,所述压机设有能上下移动的压头,所述旋转板上设有至少两个辅助装夹装置,旋转板转动以使若干辅助装夹装置依次移动至所述压头下方,所述辅助装夹装置包括底座、放置于底座上侧的导向板,所述底座与导向板为相互独立的零部件,所述导向板设有至少一个与行星架上轮轴孔相对应的导向孔,所述导向板的厚度小于所述轮轴的轴向长度,所述底座形成有向上贯穿的放置槽,所述放置槽内设有

压装螺母和压装连接机构以及用于制造压装螺母和压装连接机构的方法.pdf

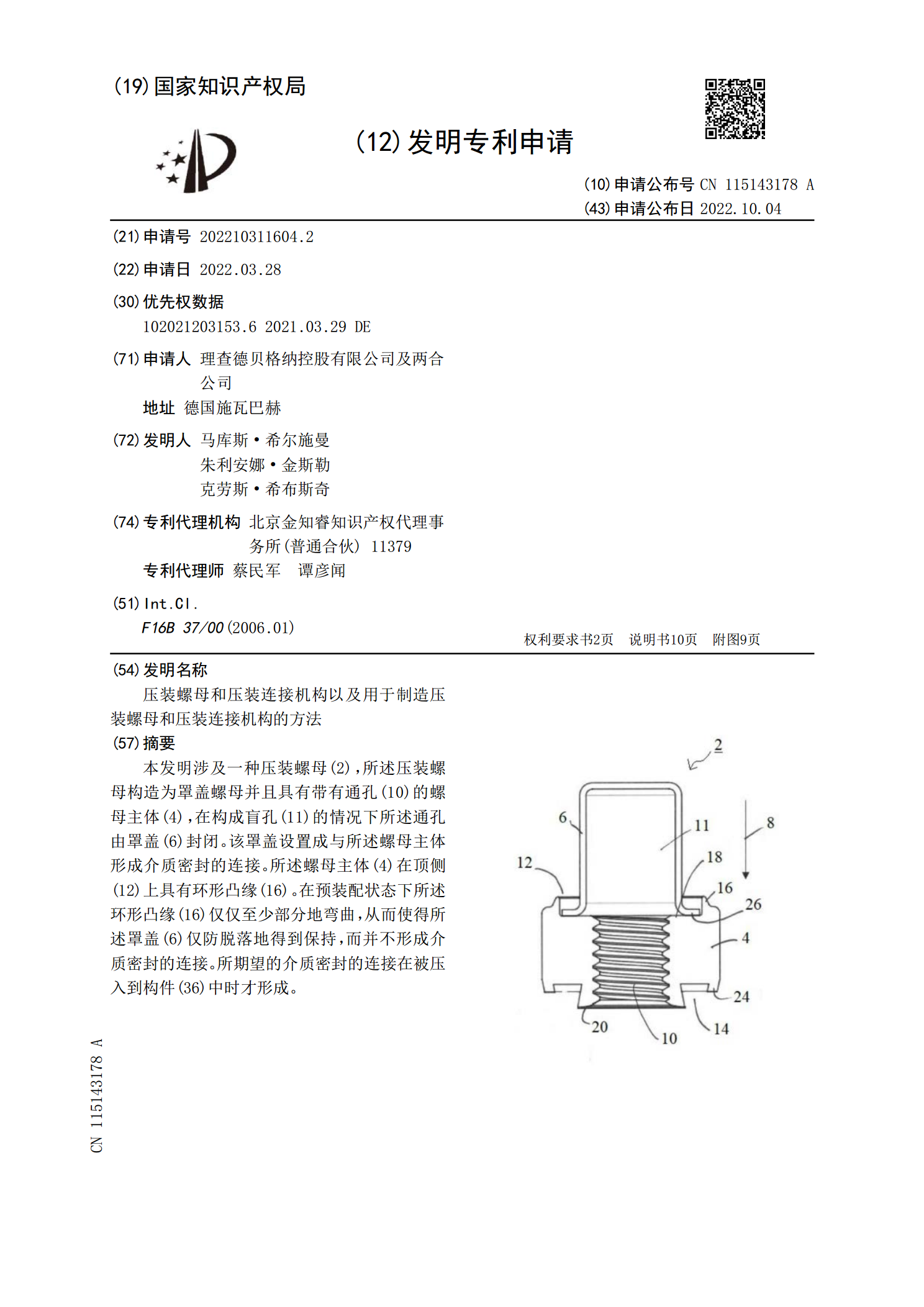

本发明涉及一种压装螺母(2),所述压装螺母构造为罩盖螺母并且具有带有通孔(10)的螺母主体(4),在构成盲孔(11)的情况下所述通孔由罩盖(6)封闭。该罩盖设置成与所述螺母主体形成介质密封的连接。所述螺母主体(4)在顶侧(12)上具有环形凸缘(16)。在预装配状态下所述环形凸缘(16)仅仅至少部分地弯曲,从而使得所述罩盖(6)仅防脱落地得到保持,而并不形成介质密封的连接。所期望的介质密封的连接在被压入到构件(36)中时才形成。

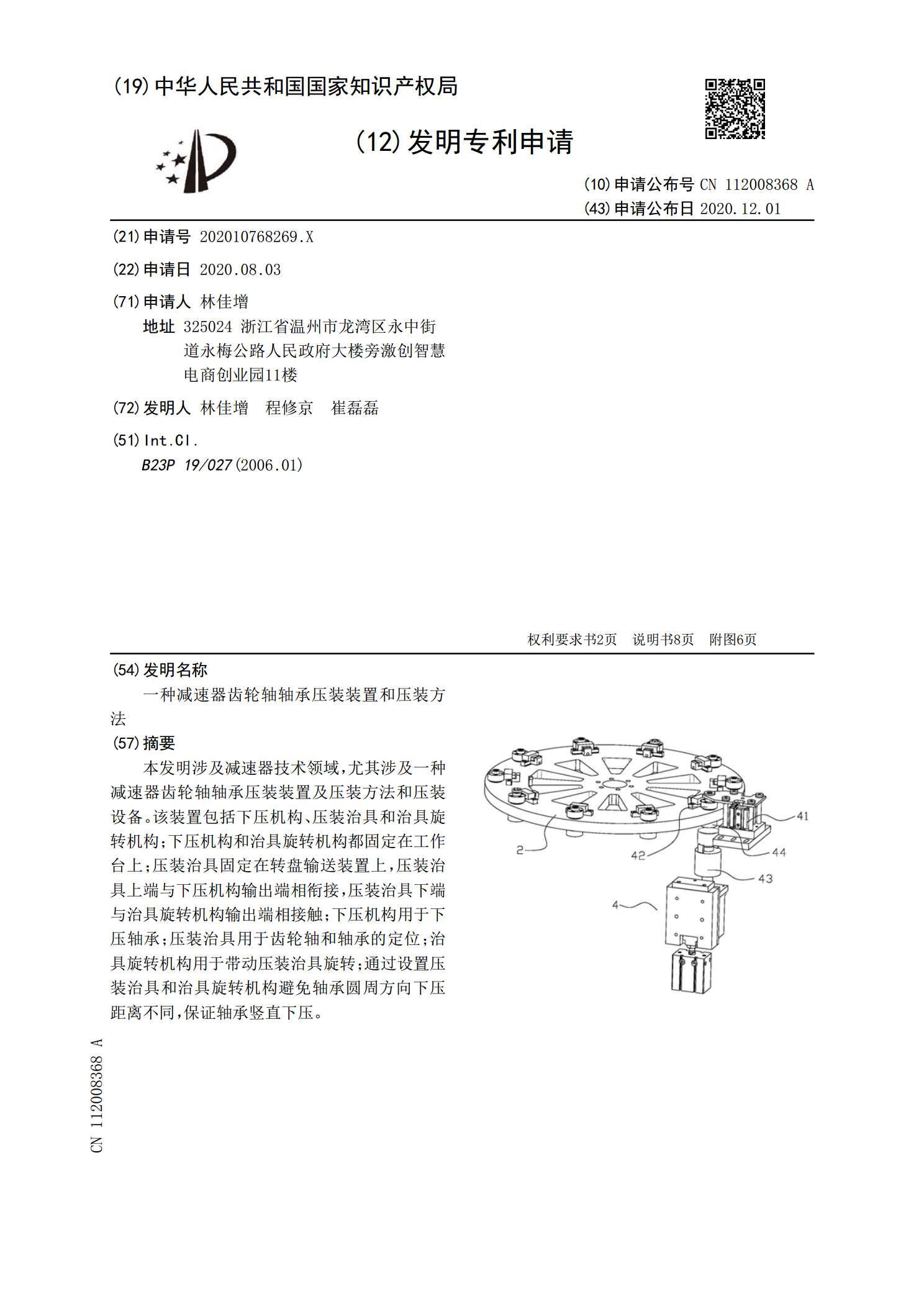

一种减速器齿轮轴轴承压装装置和压装方法.pdf

本发明涉及减速器技术领域,尤其涉及一种减速器齿轮轴轴承压装装置及压装方法和压装设备。该装置包括下压机构、压装治具和治具旋转机构;下压机构和治具旋转机构都固定在工作台上;压装治具固定在转盘输送装置上,压装治具上端与下压机构输出端相衔接,压装治具下端与治具旋转机构输出端相接触;下压机构用于下压轴承;压装治具用于齿轮轴和轴承的定位;治具旋转机构用于带动压装治具旋转;通过设置压装治具和治具旋转机构避免轴承圆周方向下压距离不同,保证轴承竖直下压。