一种改进的牙轮用钢淬火工艺.pdf

白真****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种改进的牙轮用钢淬火工艺.pdf

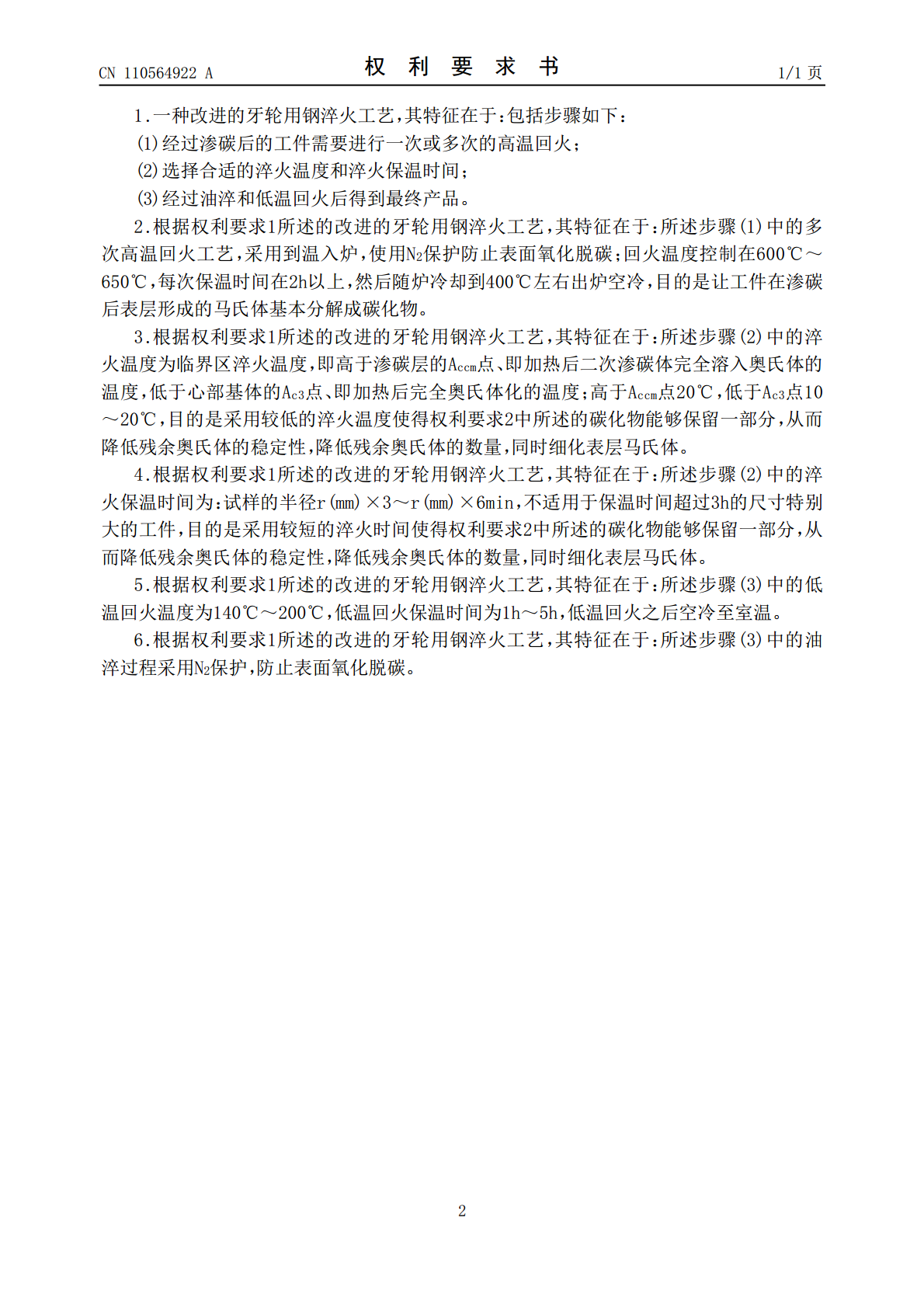

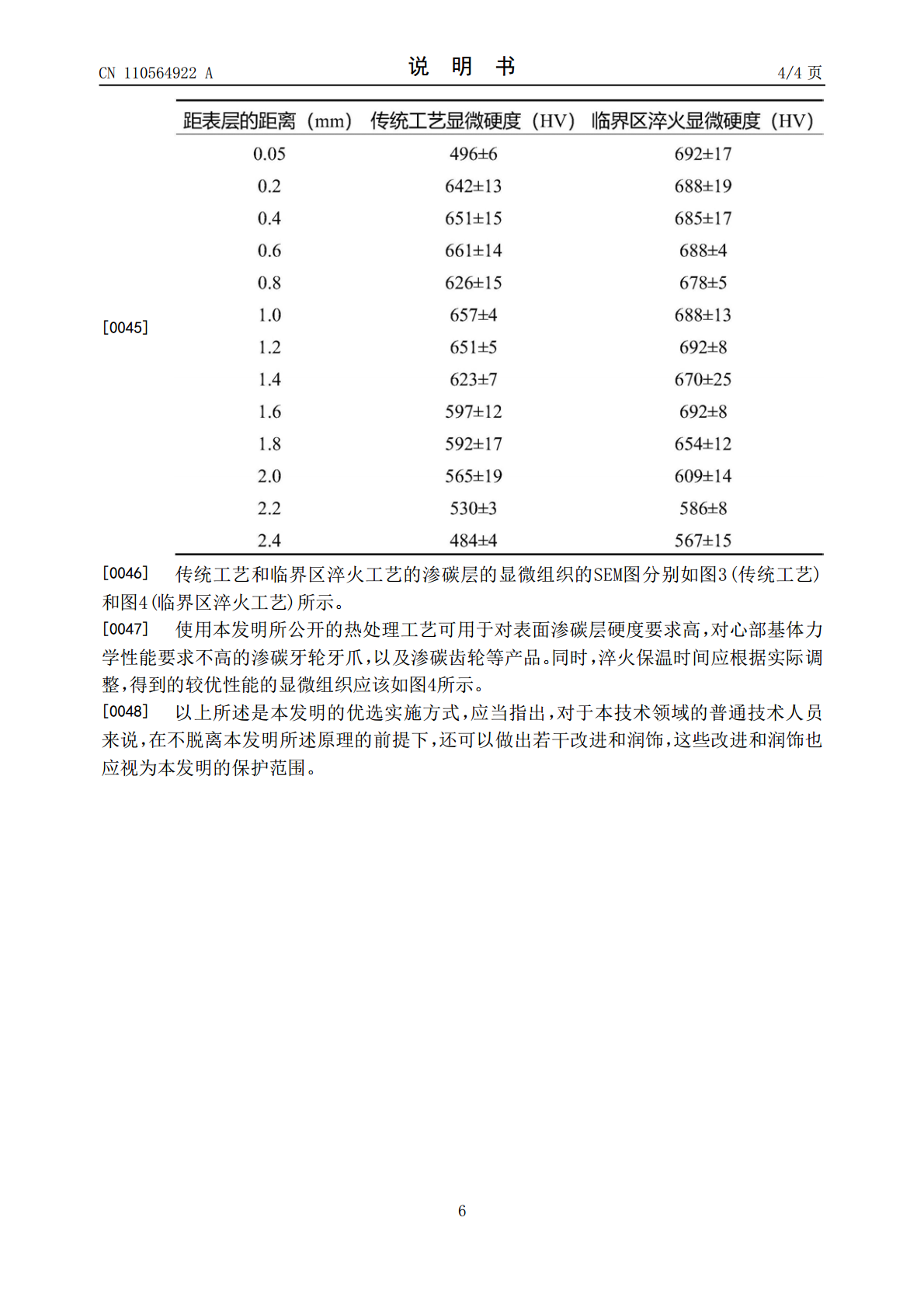

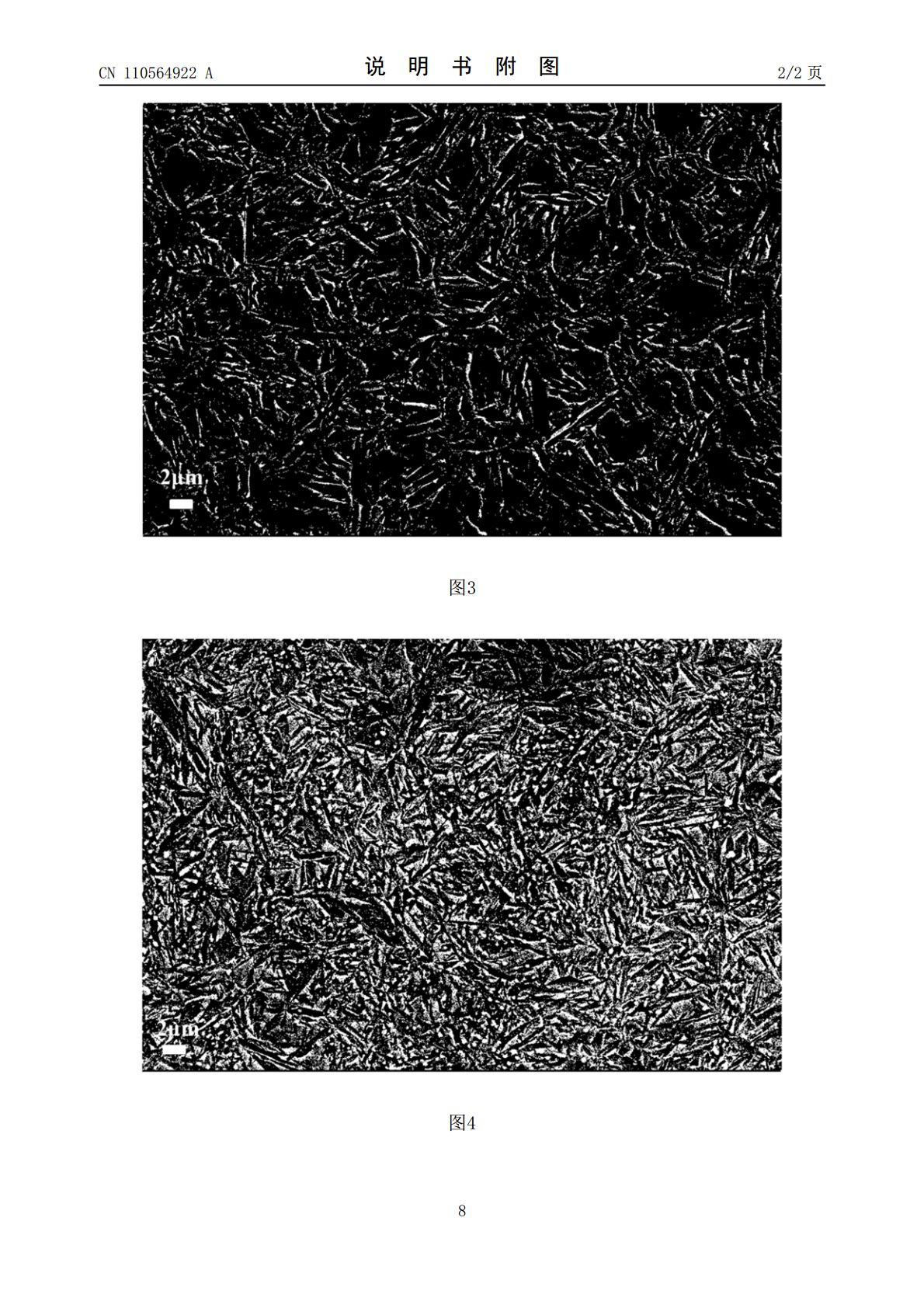

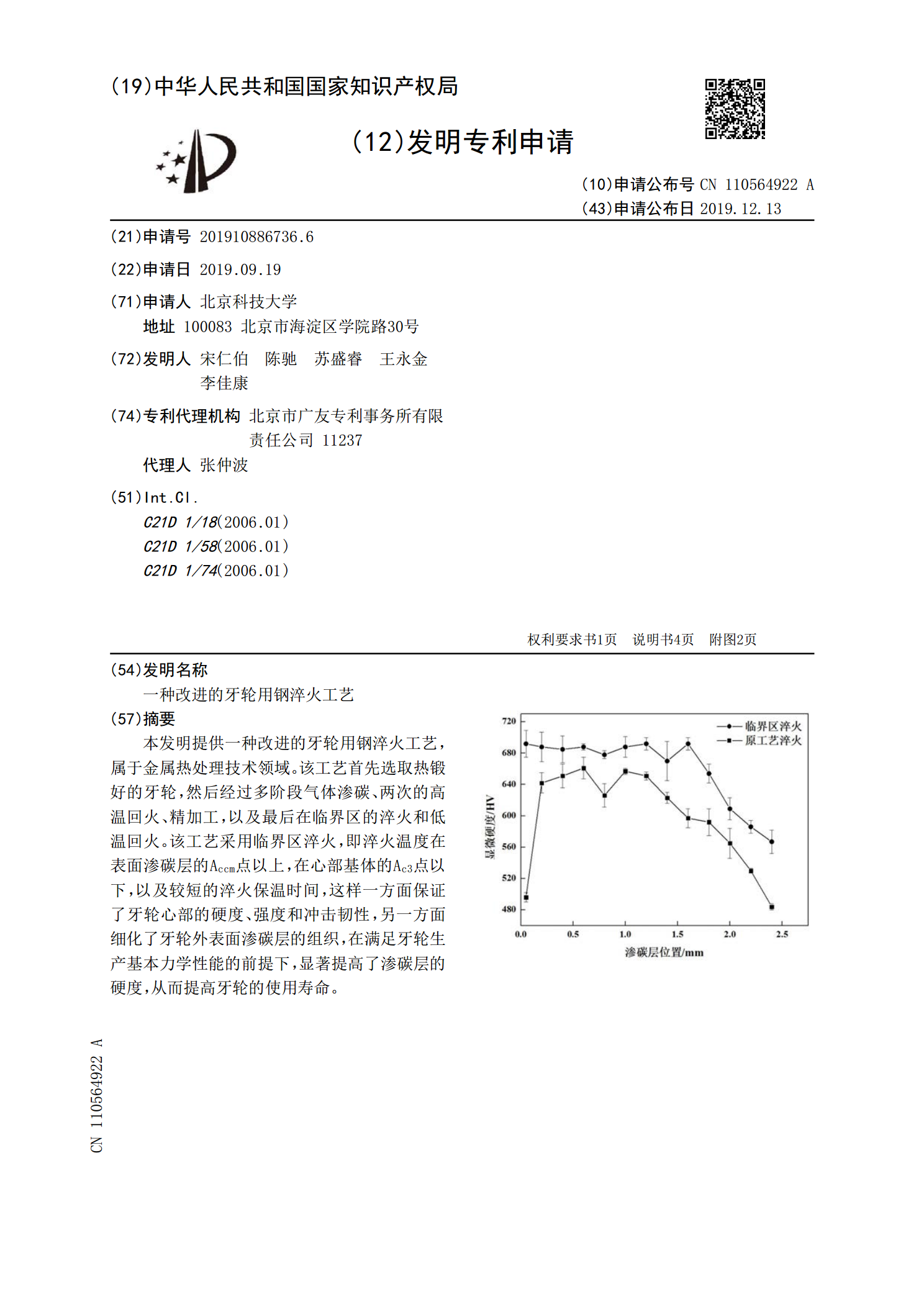

本发明提供一种改进的牙轮用钢淬火工艺,属于金属热处理技术领域。该工艺首先选取热锻好的牙轮,然后经过多阶段气体渗碳、两次的高温回火、精加工,以及最后在临界区的淬火和低温回火。该工艺采用临界区淬火,即淬火温度在表面渗碳层的A

一种矿用牙轮钻头钢齿牙轮制造工艺.pdf

本发明公开了一种矿用牙轮钻头钢齿牙轮制造工艺,包括以下几个步骤:步骤一、下料采用15CrNi3Mo钢,下料时避开切割点;步骤二、锻造:采用锻造机械对胚料进行高温锻造,锻造温度达到1000‑1200摄氏度;步骤三、正火:将步骤二中获得到胚料进行正火,正火温度问600‑800摄氏度,正火时间20‑30min;步骤四、机械加工:采用机床对整体进行精加工,加工过程中切削预料为0.1‑0.5mm,步骤五、渗碳;步骤六、热处理:对渗碳完成后的工件进行多次交错的淬火和回火,使得内部结构细密;步骤七、清洗。本发明能够快速

钢的淬火工艺.ppt

钢的淬火工艺钢的淬火工艺钢的淬火工艺钢的淬火工艺钢的淬火工艺钢的淬火工艺钢的淬火工艺钢的淬火工艺钢的淬火工艺钢的淬火工艺钢的淬火工艺钢的淬火工艺钢的淬火工艺钢的淬火工艺钢的淬火工艺钢的淬火工艺钢的淬火工艺钢的回火工艺钢的回火工艺钢的回火工艺钢的回火工艺钢的回火工艺钢的回火工艺钢的回火工艺钢的淬火、回火检验钢的淬火、回火检验钢的淬火、回火检验钢的淬火、回火检验

一种复合钢淬火工艺.pdf

本发明属于金属表面热处理技术领域,具体的说是一种复合钢淬火工艺,S1:将复合钢原料进行清洗,随后放入中频感应加热炉中进行加热;S2:将S1中得到的复合钢胚体通过夹持装置放入冷却装置,迅速而均匀地进行冷却;S3:将完成冷却的复合钢胚体自然降温,然后进行清洗并烘干,最后得到了复合钢成品;通过水箱、喷头和冷凝网的作用使冷却筒内部的复合钢胚体冷却速度加快;另外再通过缓冲网和一号绳的作用,使复合钢胚体在受到冷却作用的同时进行翻滚,使得复合钢胚体各部件可以均匀受到冷却作用;这样可以有效避免最终得到的复合钢成品出现裂纹

一种钢球淬火工艺.pdf

本发明公开了一种钢球淬火工艺,其特征在于,钢球淬火炉中淬火加热,淬火温度750‑780℃并保温60‑80min,再冷却至680‑700℃并保温80‑120min后出炉空冷,钢球进行一次回火后将其冷却至常温,再放入温度为‑40至‑30℃的冷处理设备中冷却150‑180min进行冷处理,冷处理后再进行二次回火,二次回火的温度为750‑780℃,保温80‑120min后出炉空冷至室温。本发明的钢球淬火工艺相对于现有的方法,钢球相比的球化率、硬度和强度性能都有显著提高,满足了滚动体行业对钢球的较高的质量要求,同时