一种不锈钢构件制备方法.pdf

书生****ma

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种不锈钢构件制备方法.pdf

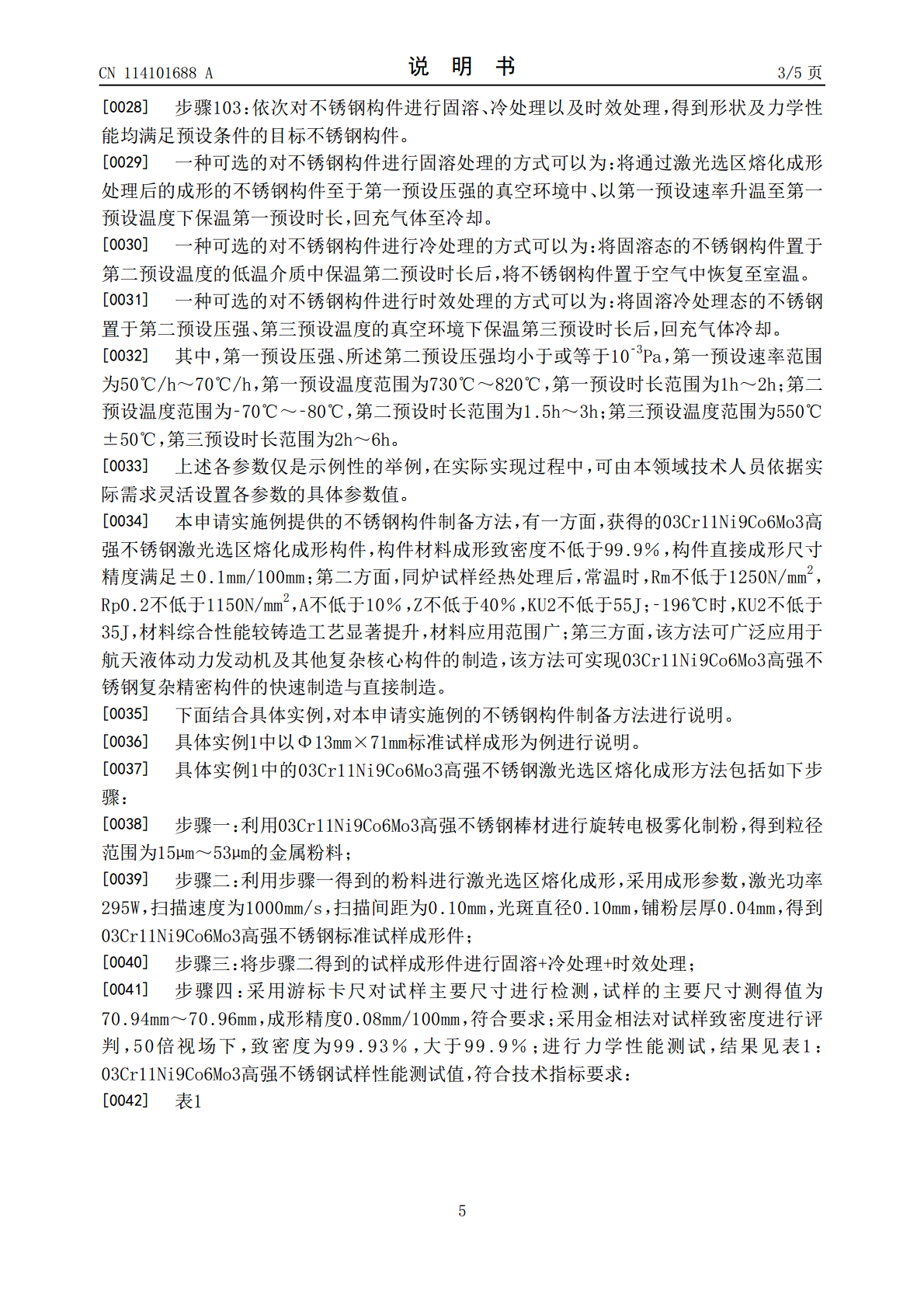

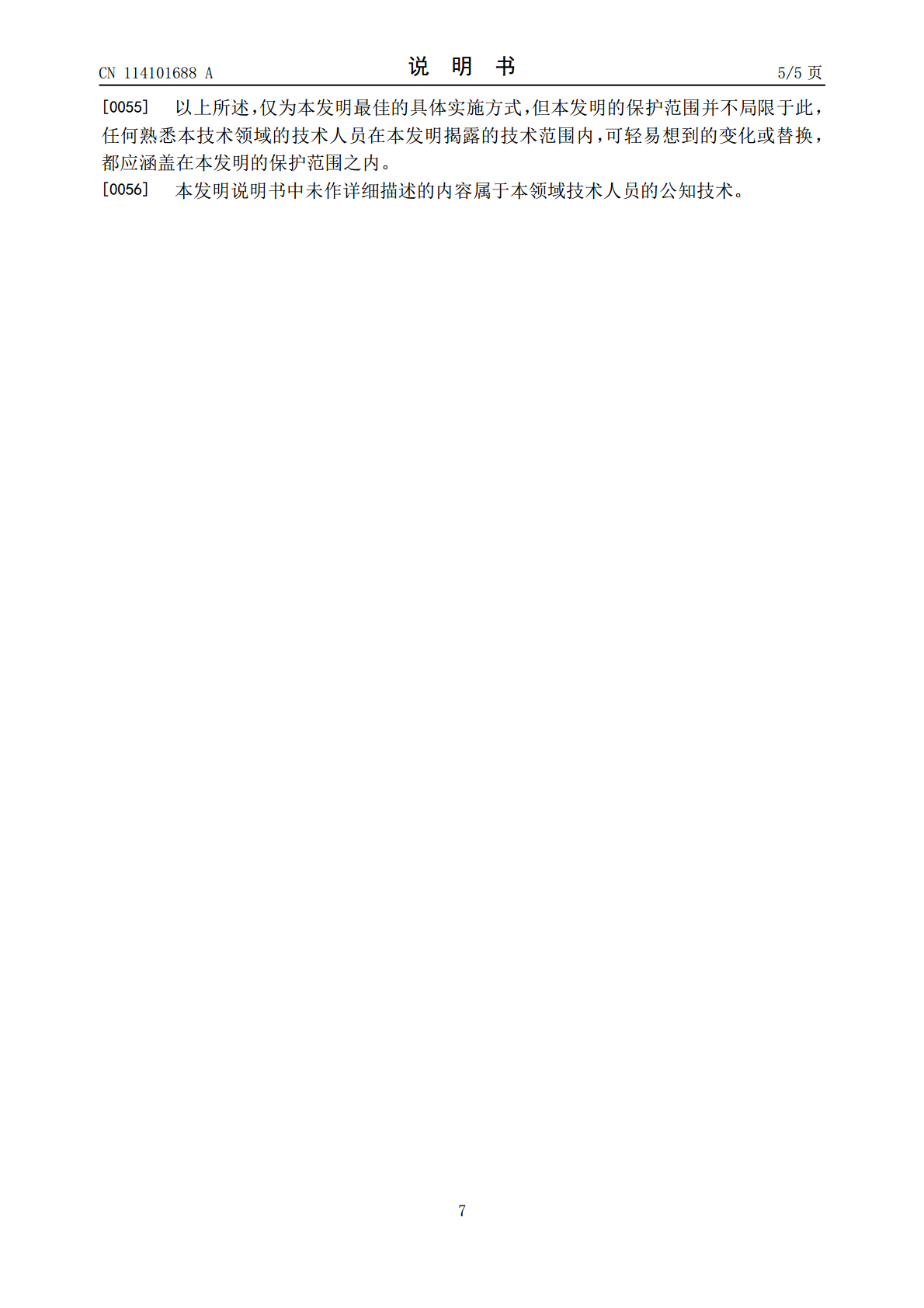

本发明公开了一种不锈钢结构件制备方法,所述方法包括:对不锈钢棒材进行旋转电极雾化制粉处理,得到金属粉料;对所述金属粉料进行激光选区熔化成形处理,得到不锈钢构件;依次对所述不锈钢构件进行固溶、冷处理以及时效处理,得到形状及力学性能均满足预设条件的目标不锈钢构件。本申请实施例提供的不锈钢结构件制备方法,能够高效、便捷地制造出复杂精密不锈钢构件。

一种超导腔功率输入用覆铜不锈钢管构件的制备方法.pdf

本发明公开了一种超导腔功率输入用覆铜不锈钢管构件制备方法。该方法包括下述步骤:1)根据功率输入管件结构尺寸的要求准备不锈钢管件和无氧铜件,对不锈钢管件和无氧铜件的表面油渍和氧化物进行清洗,晾干后放入干燥环境;2)对表面处理完成后的不锈钢管件和无氧铜件进行装配;再采用不改变原材料的物理化学特性的焊接方法将装配的不锈钢管件和无氧铜连接,得到内部覆铜的不锈钢管构件;3)通过机械加工方法对内部覆铜的不锈钢管构件的覆铜层厚度进行减薄。该方法制备的覆铜不锈钢管构件具有覆铜层厚度均匀性好及可控、结合力良好等优点,不但可

一种致密构件的制备方法.pdf

本发明涉及一种致密构件的制备方法,它包括以下步骤:(A)制备喷涂构件;(B)制备预致密构件;(C)制备二次致密构件;(D)制备所需构件。它在预致密化处理过程中,利用石英玻璃在高温下软化流动的特点形成包套,即同时实现了包套的形成和构件的预致密化;在二次致密化处理过程中设置预留空间,使石英玻璃在高温下依靠重力脱落,同步实现构件的致密化与包套的去除,达到事半功倍的效果,且不受喷涂构件形状的影响,可用于任何形状的喷涂构件的制备,也不需单独将喷涂构件封进包套内,工艺简单,耗时少,减少资源的消耗,有助于推进等离子喷涂

一种结构件用超高强度不锈钢棒材及其制备方法.pdf

本发明公开了一种结构件用超高强度不锈钢棒材及其制备方法,包括按质量百分数计的如下元素:C≤0.045%、S≤0.005%、P≤0.01%、Si≤0.10%、Mn≤0.10%、Cr:12.25~13.25%、Ni:7.50~8.50%、Mo:2.00~2.50%、Al:0.90~1.35%、N≤0.005%、Ti≤0.01%,Cu≤0.20%,Nb≤0.20%,余量为Fe及不可避免的其它杂质。本发明的制备方法,通过合金设计及优化元素配比降低了δ铁素体的含量,采用VAR炉重熔降低了气体杂质的含量,使得制备出来

一种预制混凝土构件的制备方法.pdf

一种预制混凝土构件的制备方法,包括以下步骤:步骤1、绑扎钢筋,所述钢筋中35%~50%由多孔钢管代替;多孔钢管与等径钢管连接,贯穿于预制混凝土构件内外;步骤2、浇筑混凝土于试模中,振捣均匀,试模为多孔试模,多孔试模中的孔与多孔钢管孔径相同,多孔钢管通过钢管伸至试模外;步骤3、高温蒸汽湿养护、拆掉钢管、拆模;步骤4、养护,多孔钢管中注入混合溶液浸泡,所述混合溶液包括80~90%水、1~5%纳米氧化硅溶胶、1~5%十二烷基苯磺酸钠、1~5%尿素、1~5%硅酸钠、1~5%碳酸钠,浸泡时间为0.5~1d;浸泡结束