PCB背钻孔结构及其加工方法.pdf

努力****绮亦

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

PCB背钻孔结构及其加工方法.pdf

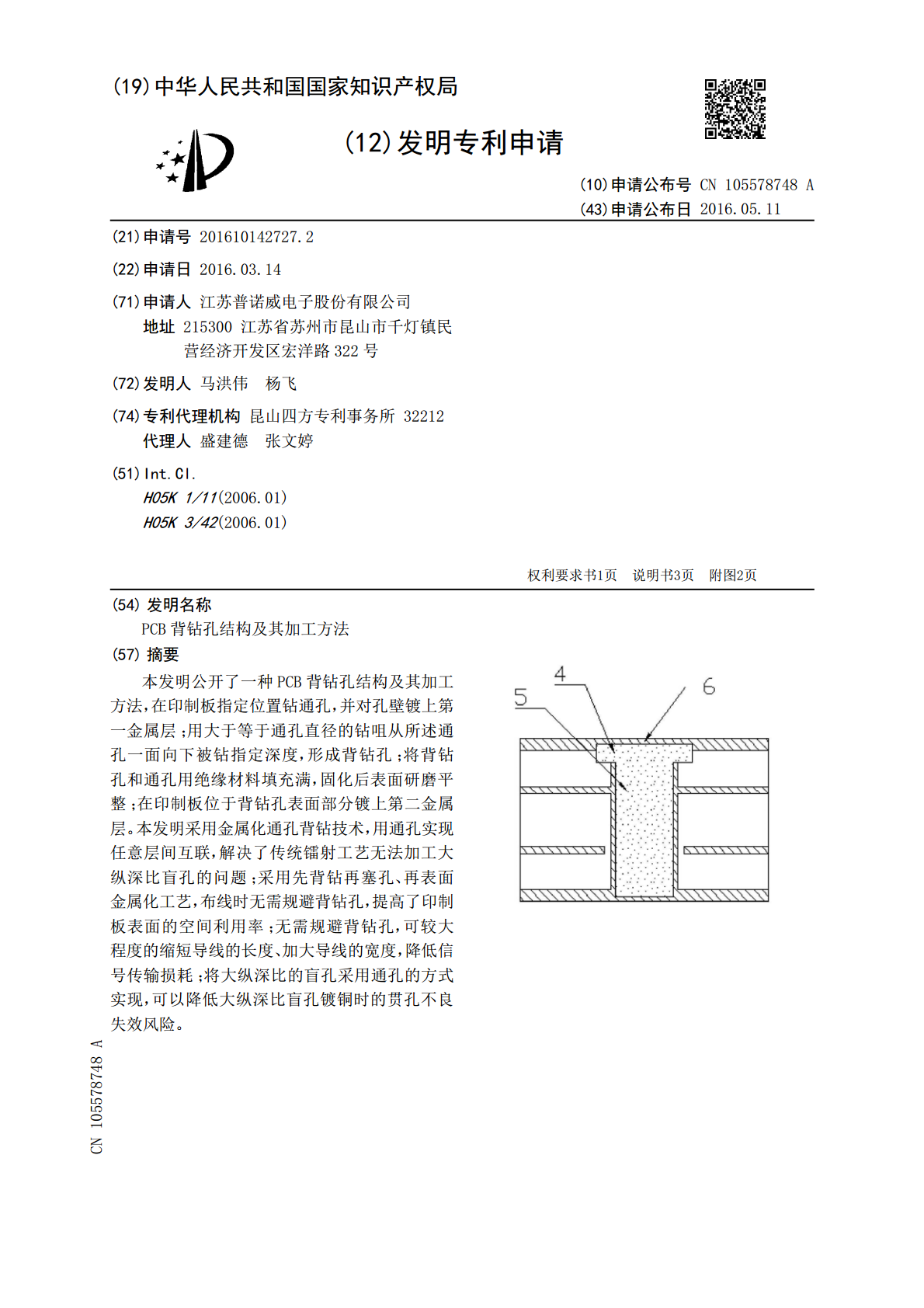

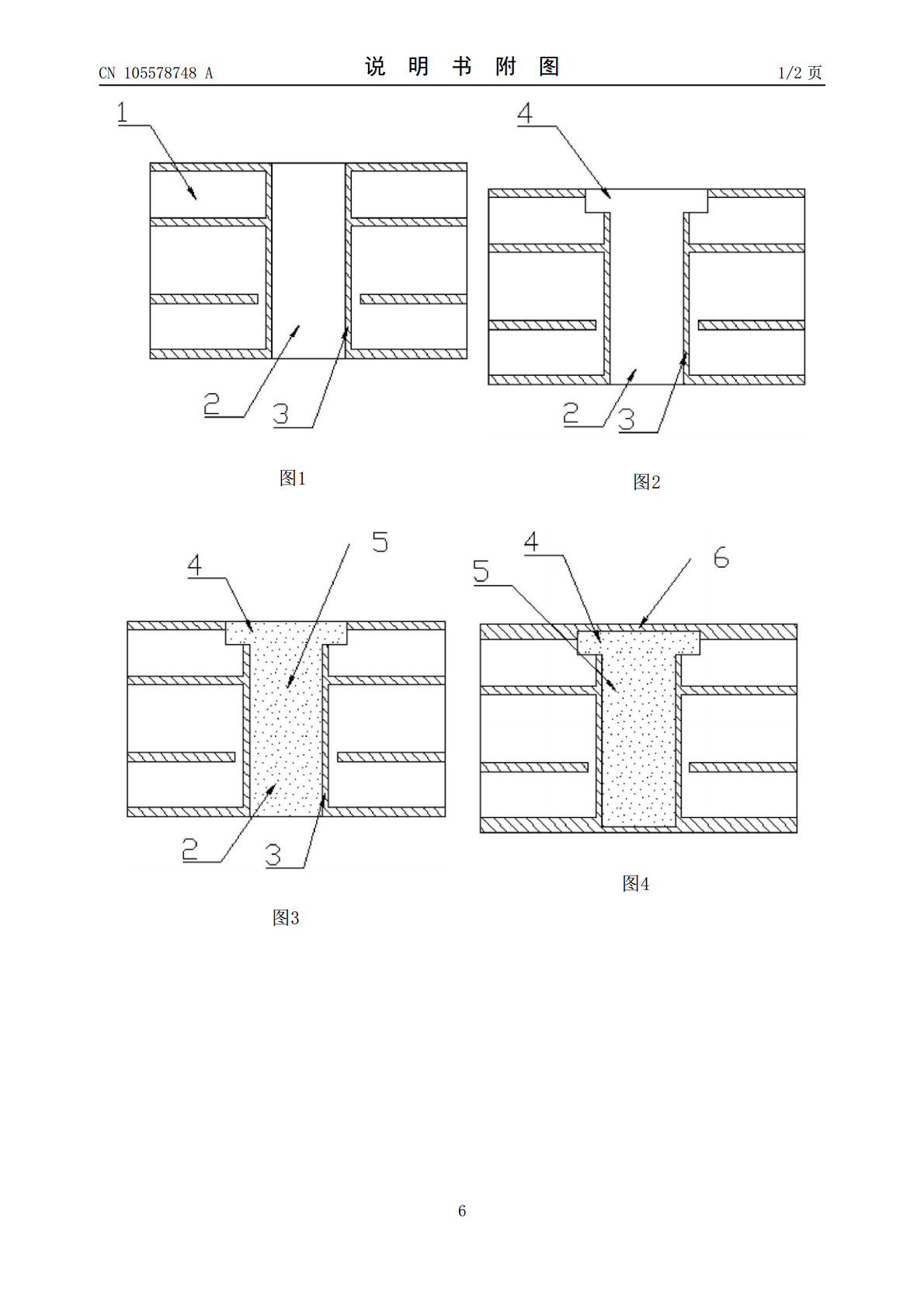

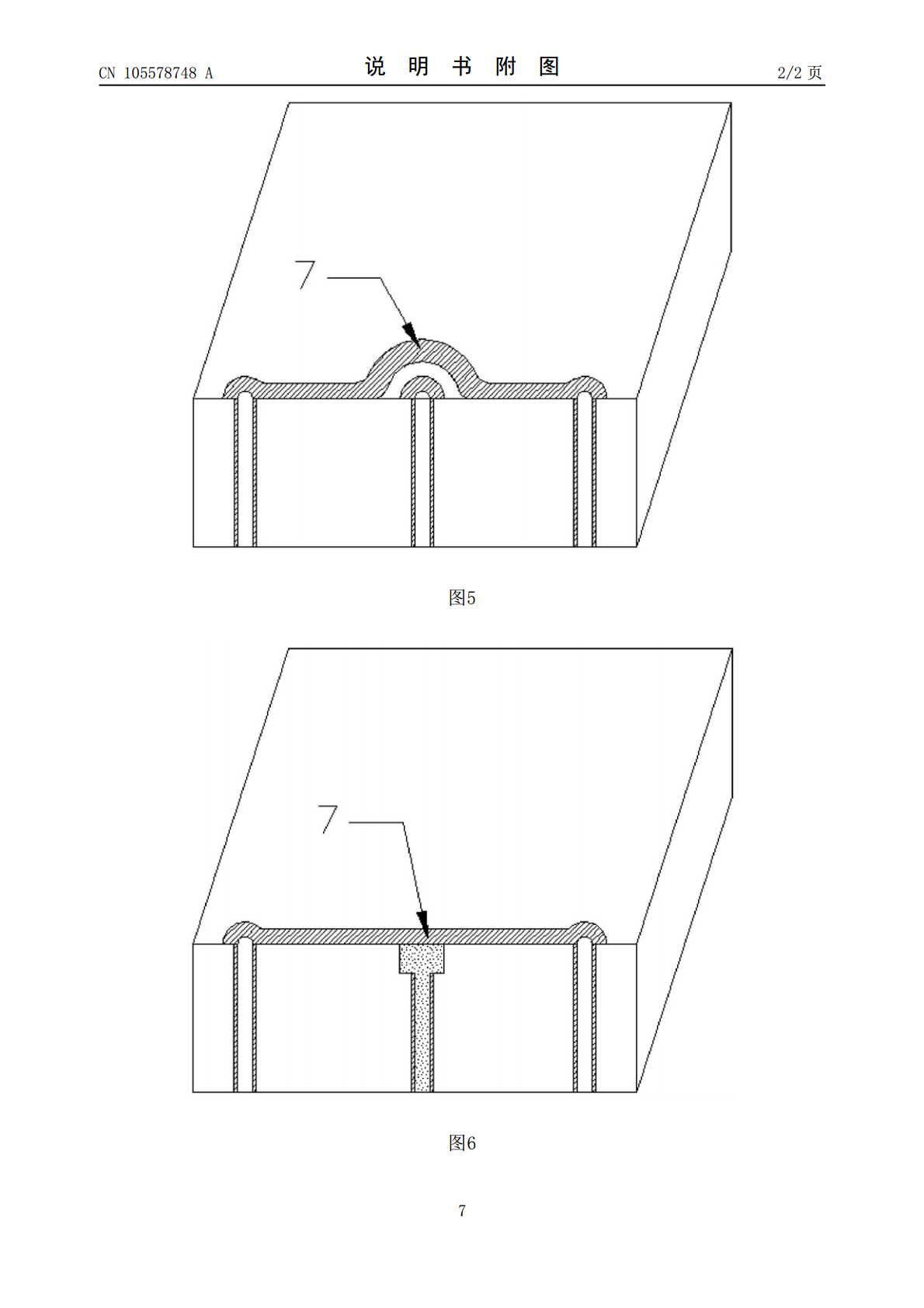

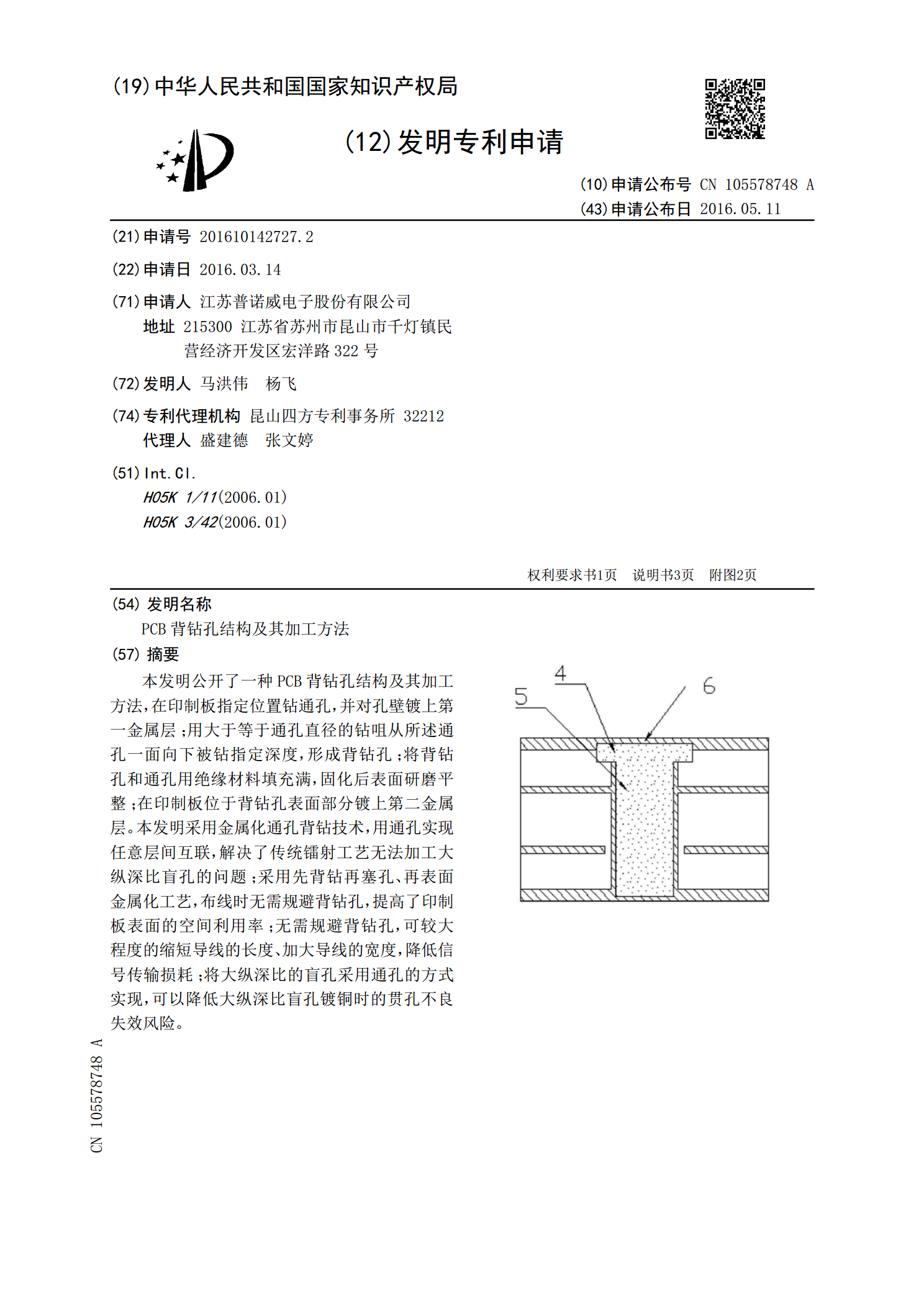

本发明公开了一种PCB背钻孔结构及其加工方法,在印制板指定位置钻通孔,并对孔壁镀上第一金属层;用大于等于通孔直径的钻咀从所述通孔一面向下被钻指定深度,形成背钻孔;将背钻孔和通孔用绝缘材料填充满,固化后表面研磨平整;在印制板位于背钻孔表面部分镀上第二金属层。本发明采用金属化通孔背钻技术,用通孔实现任意层间互联,解决了传统镭射工艺无法加工大纵深比盲孔的问题;采用先背钻再塞孔、再表面金属化工艺,布线时无需规避背钻孔,提高了印制板表面的空间利用率;无需规避背钻孔,可较大程度的缩短导线的长度、加大导线的宽度,降低信

一种PCB机械背钻孔防焊塞孔的加工装置及其加工方法.pdf

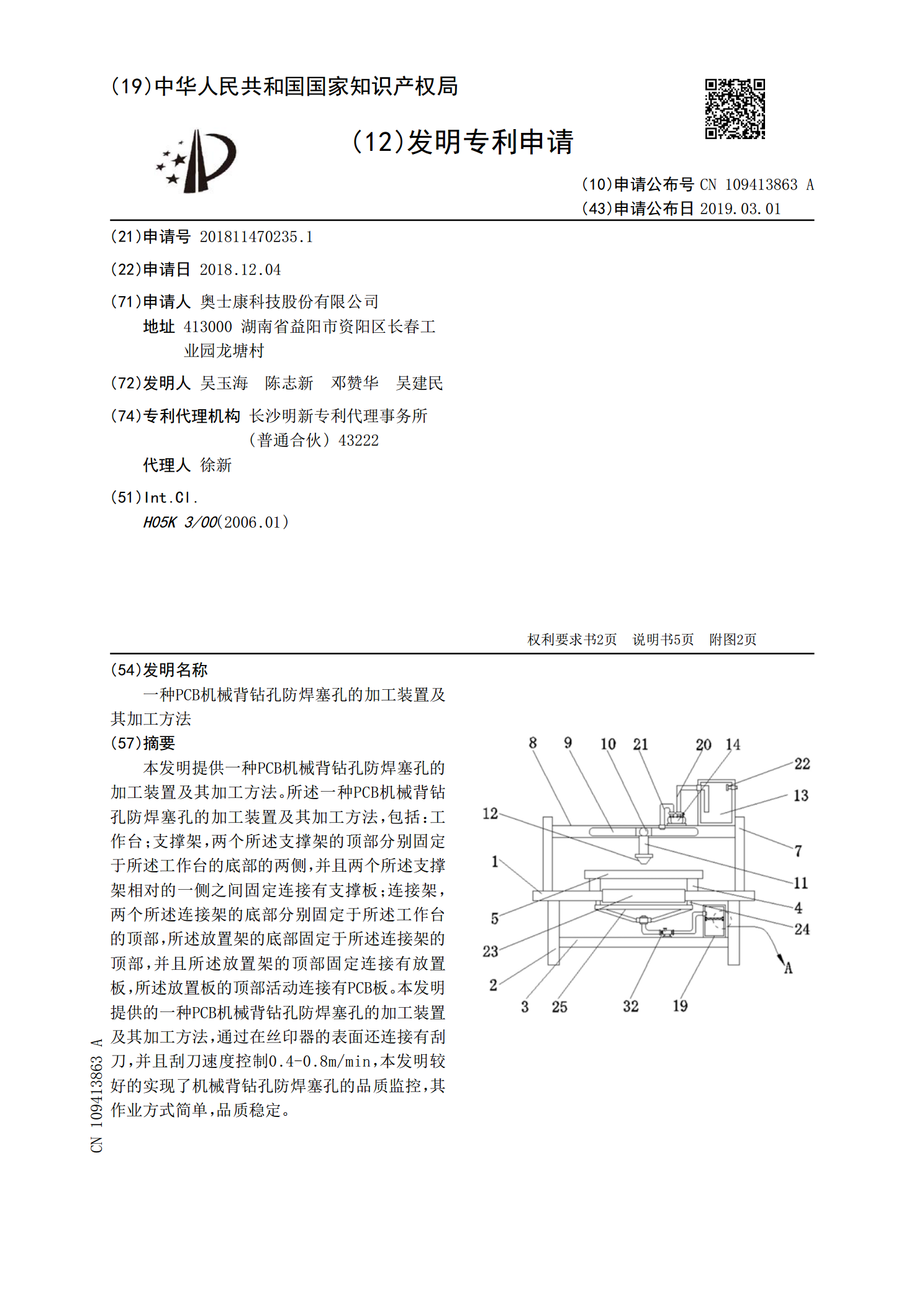

本发明提供一种PCB机械背钻孔防焊塞孔的加工装置及其加工方法。所述一种PCB机械背钻孔防焊塞孔的加工装置及其加工方法,包括:工作台;支撑架,两个所述支撑架的顶部分别固定于所述工作台的底部的两侧,并且两个所述支撑架相对的一侧之间固定连接有支撑板;连接架,两个所述连接架的底部分别固定于所述工作台的顶部,所述放置架的底部固定于所述连接架的顶部,并且所述放置架的顶部固定连接有放置板,所述放置板的顶部活动连接有PCB板。本发明提供的一种PCB机械背钻孔防焊塞孔的加工装置及其加工方法,通过在丝印器的表面还连接有刮刀,

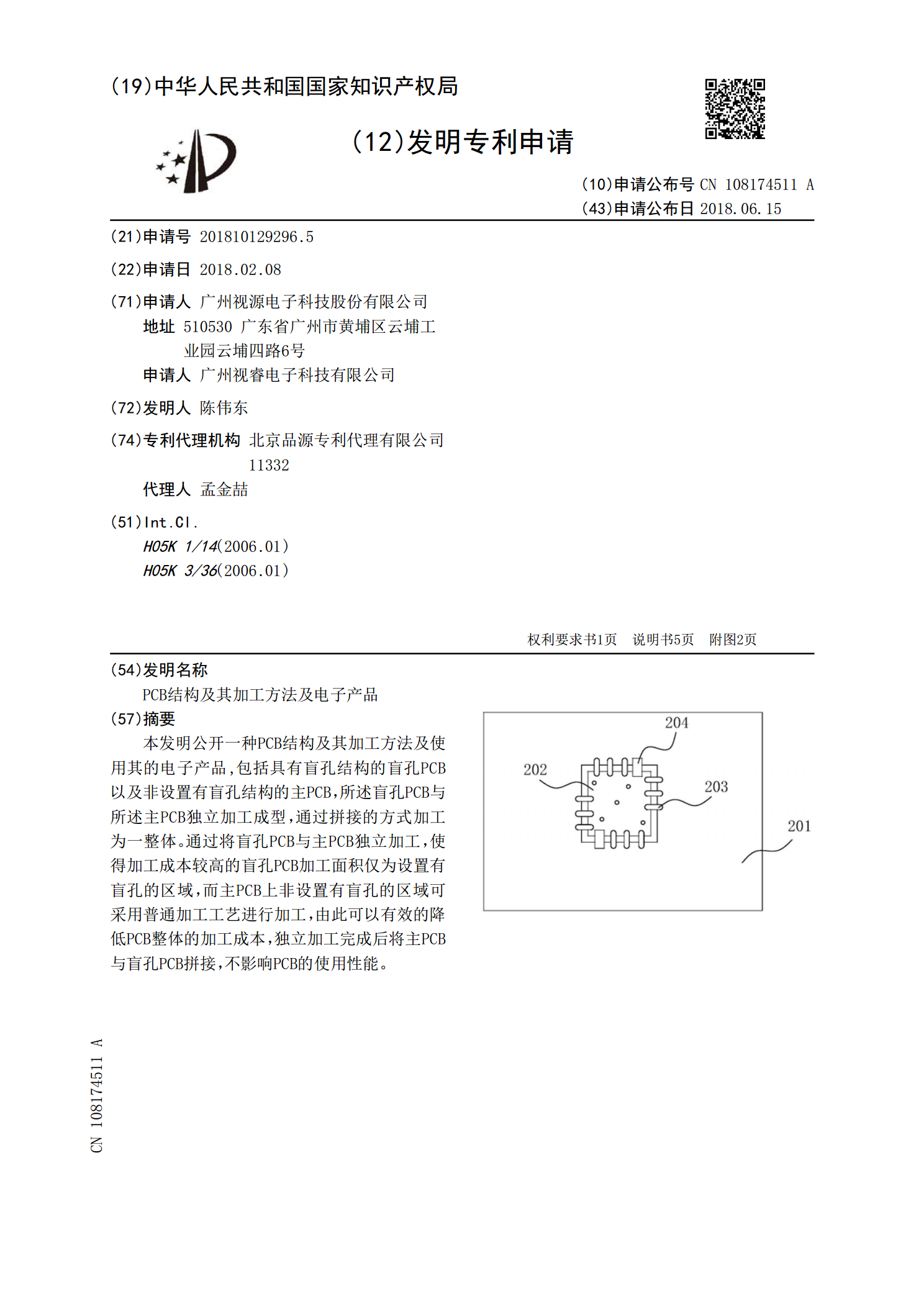

PCB结构及其加工方法及电子产品.pdf

本发明公开一种PCB结构及其加工方法及使用其的电子产品,包括具有盲孔结构的盲孔PCB以及非设置有盲孔结构的主PCB,所述盲孔PCB与所述主PCB独立加工成型,通过拼接的方式加工为一整体。通过将盲孔PCB与主PCB独立加工,使得加工成本较高的盲孔PCB加工面积仅为设置有盲孔的区域,而主PCB上非设置有盲孔的区域可采用普通加工工艺进行加工,由此可以有效的降低PCB整体的加工成本,独立加工完成后将主PCB与盲孔PCB拼接,不影响PCB的使用性能。

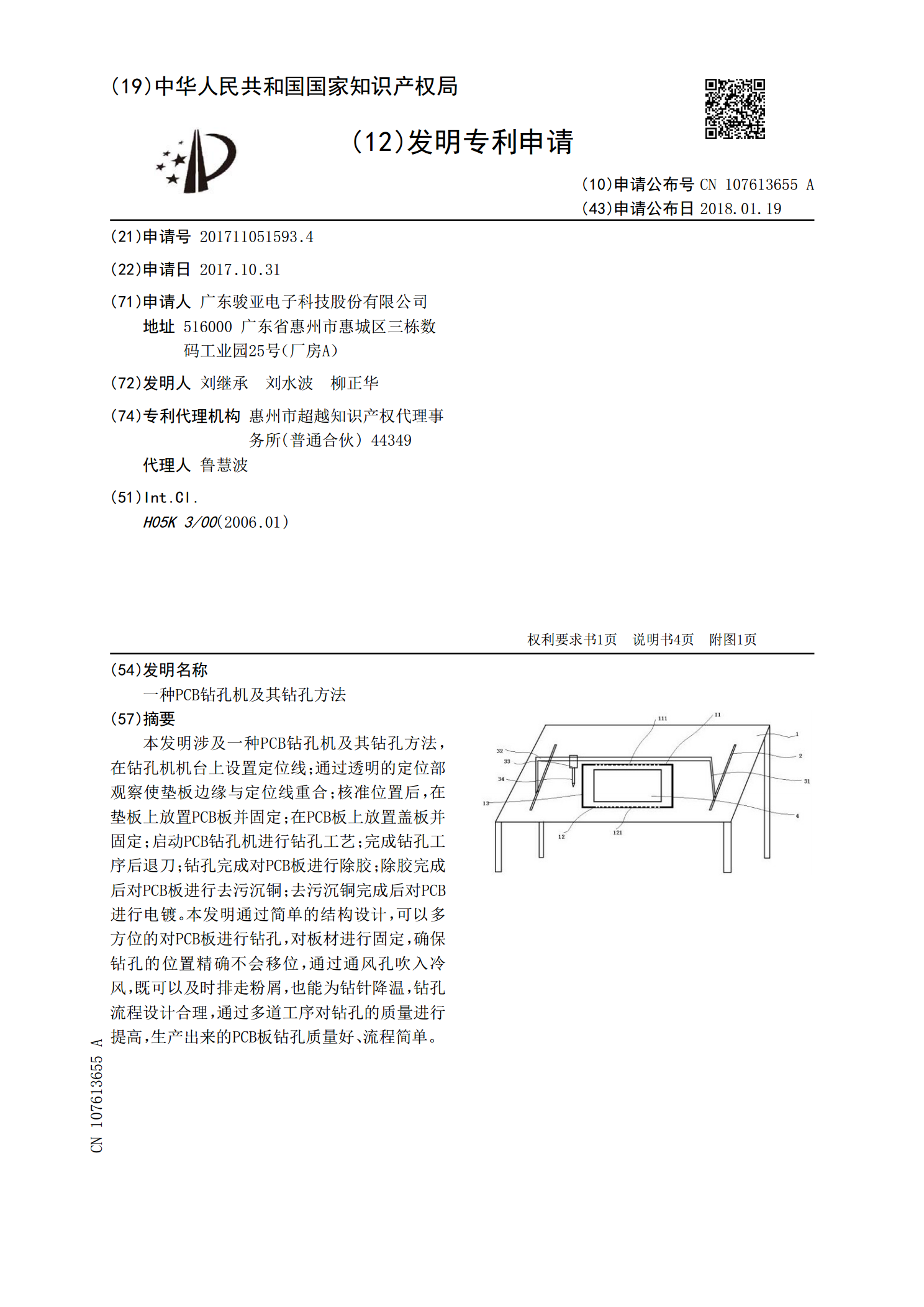

一种PCB钻孔机及其钻孔方法.pdf

本发明涉及一种PCB钻孔机及其钻孔方法,在钻孔机机台上设置定位线;通过透明的定位部观察使垫板边缘与定位线重合;核准位置后,在垫板上放置PCB板并固定;在PCB板上放置盖板并固定;启动PCB钻孔机进行钻孔工艺;完成钻孔工序后退刀;钻孔完成对PCB板进行除胶;除胶完成后对PCB板进行去污沉铜;去污沉铜完成后对PCB进行电镀。本发明通过简单的结构设计,可以多方位的对PCB板进行钻孔,对板材进行固定,确保钻孔的位置精确不会移位,通过通风孔吹入冷风,既可以及时排走粉屑,也能为钻针降温,钻孔流程设计合理,通过多道工序

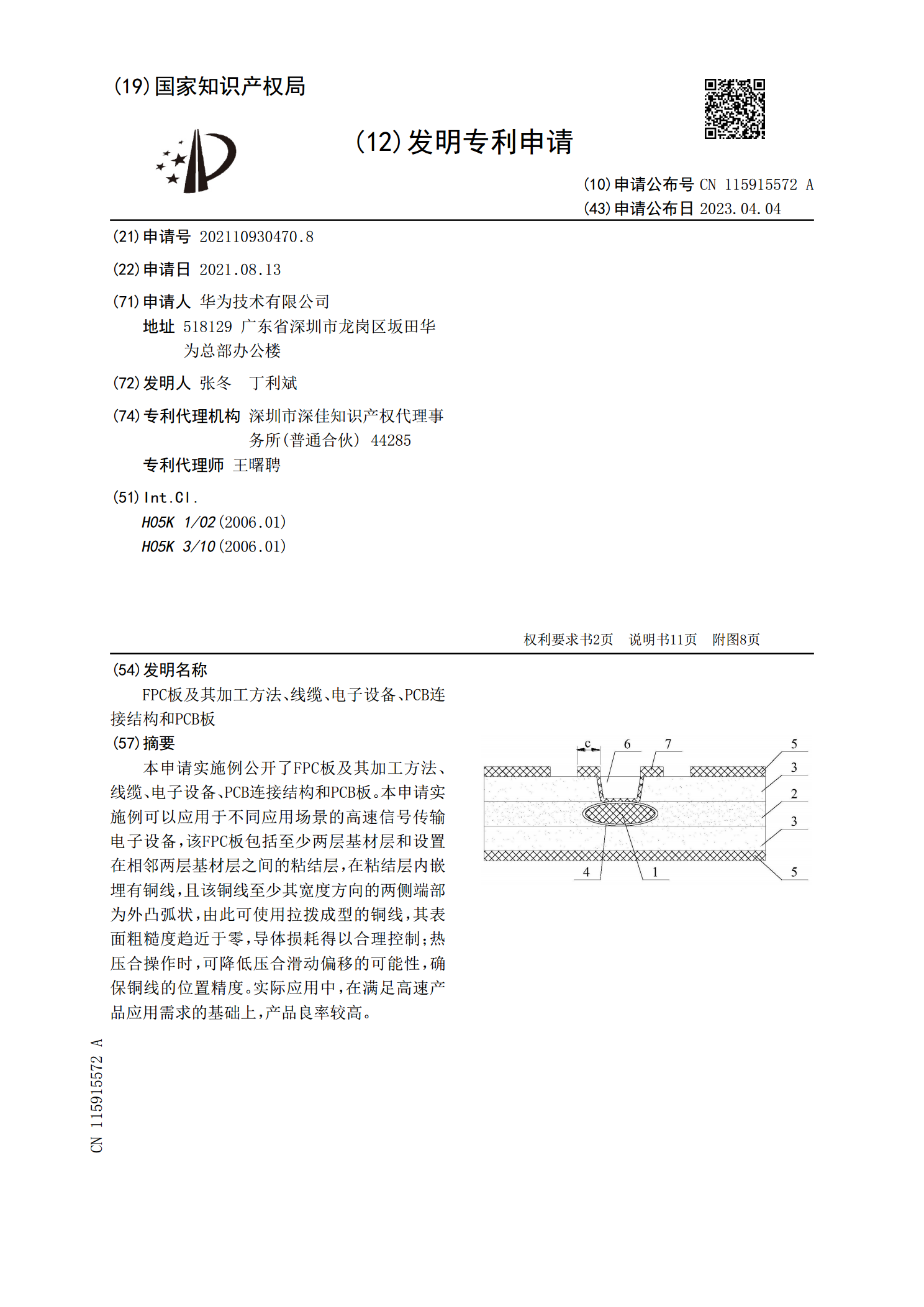

FPC板及其加工方法、线缆、电子设备、PCB连接结构和PCB板.pdf

本申请实施例公开了FPC板及其加工方法、线缆、电子设备、PCB连接结构和PCB板。本申请实施例可以应用于不同应用场景的高速信号传输电子设备,该FPC板包括至少两层基材层和设置在相邻两层基材层之间的粘结层,在粘结层内嵌埋有铜线,且该铜线至少其宽度方向的两侧端部为外凸弧状,由此可使用拉拨成型的铜线,其表面粗糙度趋近于零,导体损耗得以合理控制;热压合操作时,可降低压合滑动偏移的可能性,确保铜线的位置精度。实际应用中,在满足高速产品应用需求的基础上,产品良率较高。