一种机电加工用盲板法兰钻孔打磨装置.pdf

是立****92

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种机电加工用盲板法兰钻孔打磨装置.pdf

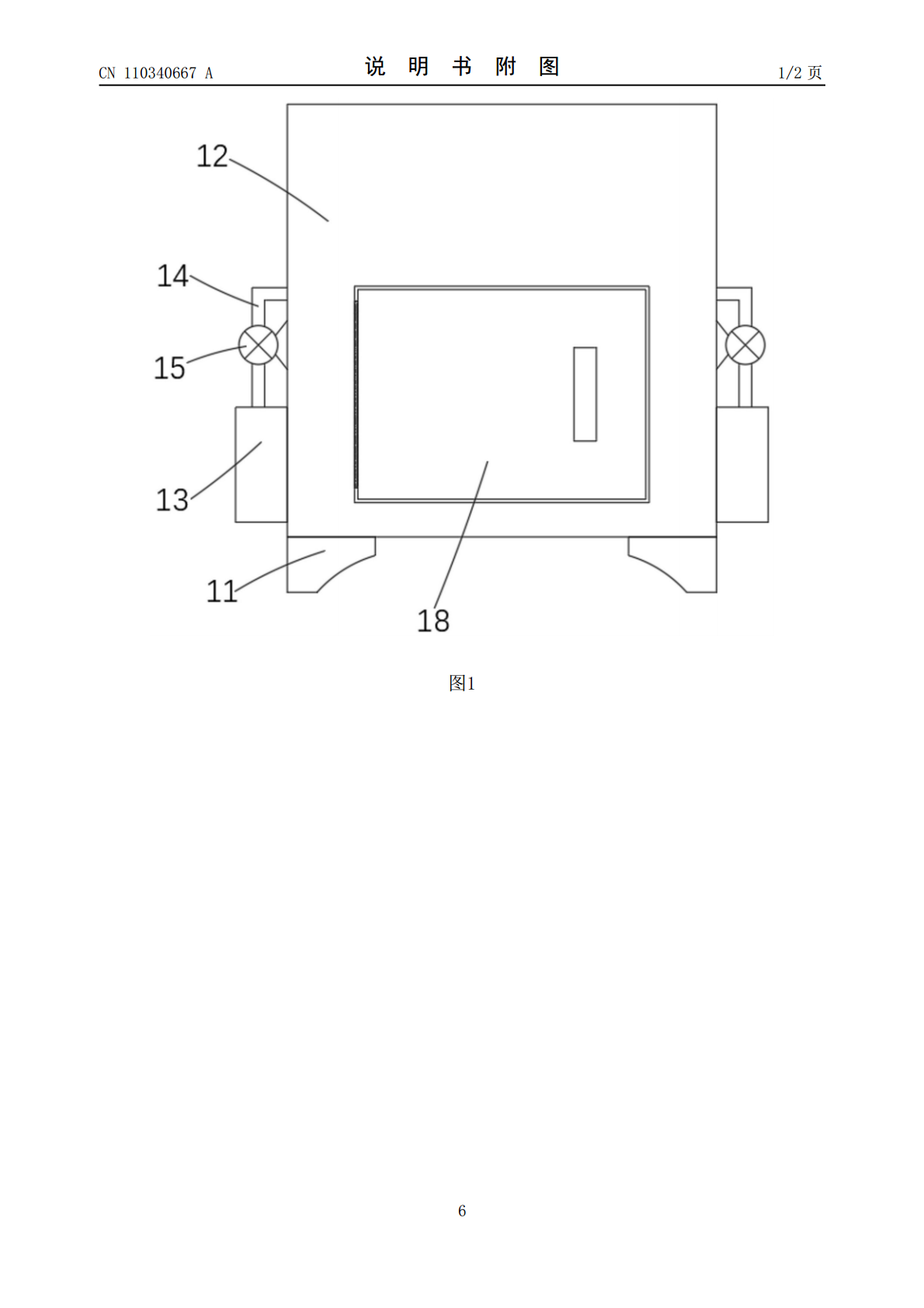

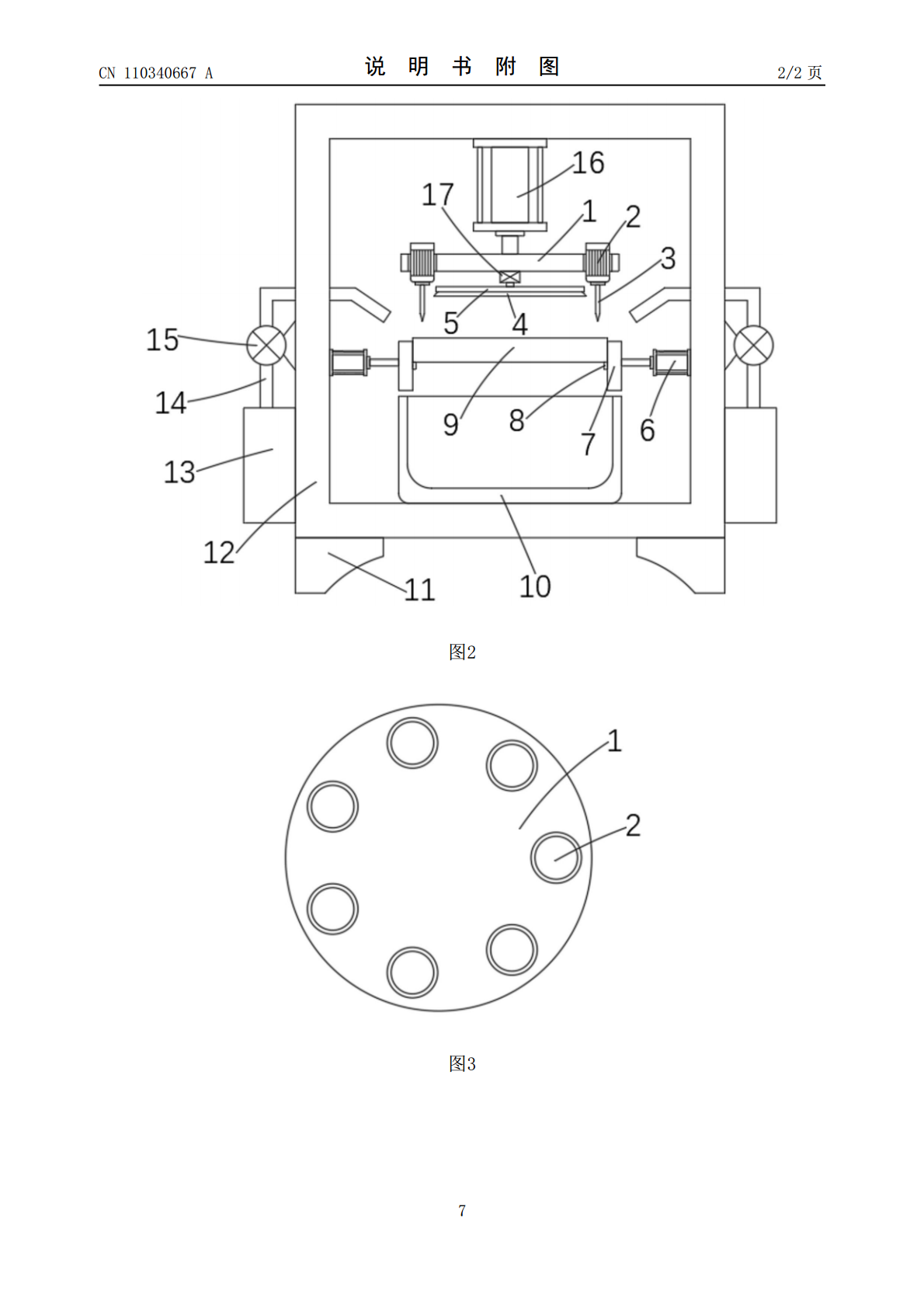

本发明公开了一种机电加工用盲板法兰钻孔打磨装置,包括壳体和均匀设置在壳体底部四角的四个垫腿,所述壳体的前侧通过铰链铰接有密闭门,所述密闭门的前侧安装有门把手,所述壳体内通过对称设置的夹定机构横向固定有盲板,所述盲板的正下方设置有安放在壳体内底部的废料桶,所述壳体的内顶部安装有与盲板相匹配的快捷钻孔机构,且壳体外对称设置有除尘机构。本发明通过快捷钻孔机构上多个钻头的周向设置可以一次在盲板上打出应打的多个孔洞,效率获得极大地提升,大大地提高了企业的经营效益,另外也能避免加工过程中产生的金属尘屑对工人身体的危害

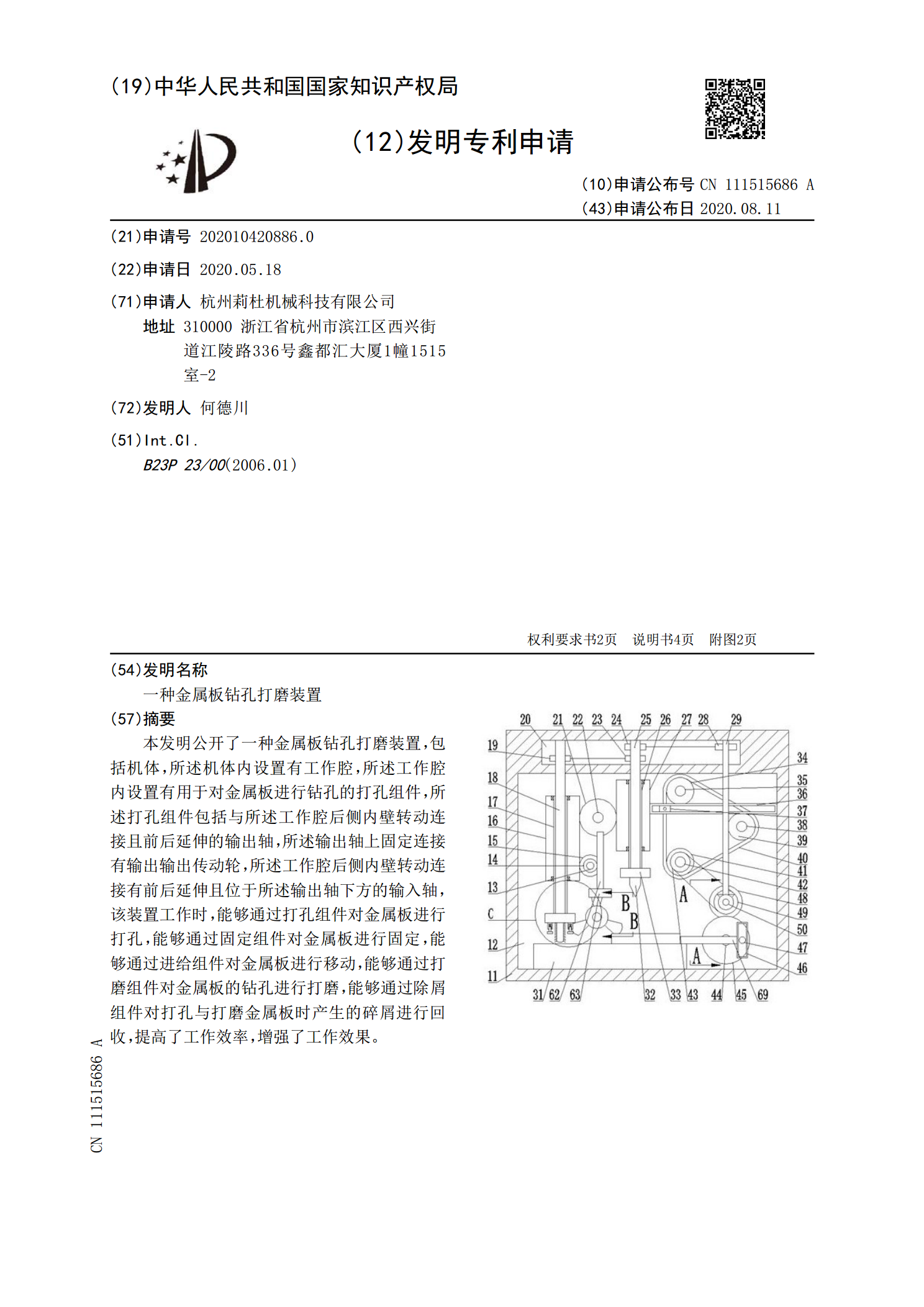

一种金属板钻孔打磨装置.pdf

本发明公开了一种金属板钻孔打磨装置,包括机体,所述机体内设置有工作腔,所述工作腔内设置有用于对金属板进行钻孔的打孔组件,所述打孔组件包括与所述工作腔后侧内壁转动连接且前后延伸的输出轴,所述输出轴上固定连接有输出输出传动轮,所述工作腔后侧内壁转动连接有前后延伸且位于所述输出轴下方的输入轴,该装置工作时,能够通过打孔组件对金属板进行打孔,能够通过固定组件对金属板进行固定,能够通过进给组件对金属板进行移动,能够通过打磨组件对金属板的钻孔进行打磨,能够通过除屑组件对打孔与打磨金属板时产生的碎屑进行回收,提高了工作

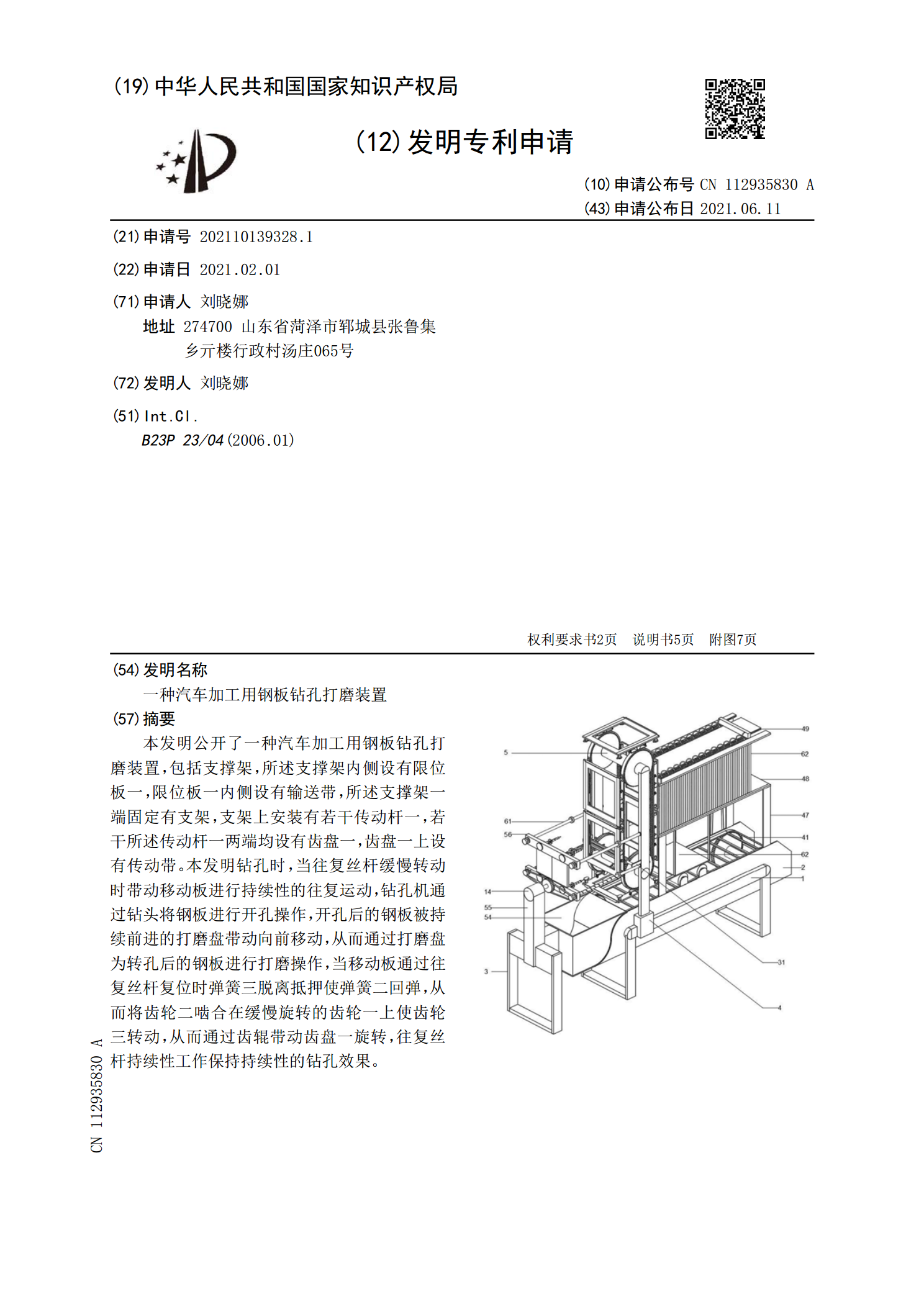

一种汽车加工用钢板钻孔打磨装置.pdf

本发明公开了一种汽车加工用钢板钻孔打磨装置,包括支撑架,所述支撑架内侧设有限位板一,限位板一内侧设有输送带,所述支撑架一端固定有支架,支架上安装有若干传动杆一,若干所述传动杆一两端均设有齿盘一,齿盘一上设有传动带。本发明钻孔时,当往复丝杆缓慢转动时带动移动板进行持续性的往复运动,钻孔机通过钻头将钢板进行开孔操作,开孔后的钢板被持续前进的打磨盘带动向前移动,从而通过打磨盘为转孔后的钢板进行打磨操作,当移动板通过往复丝杆复位时弹簧三脱离抵押使弹簧二回弹,从而将齿轮二啮合在缓慢旋转的齿轮一上使齿轮三转动,从而通

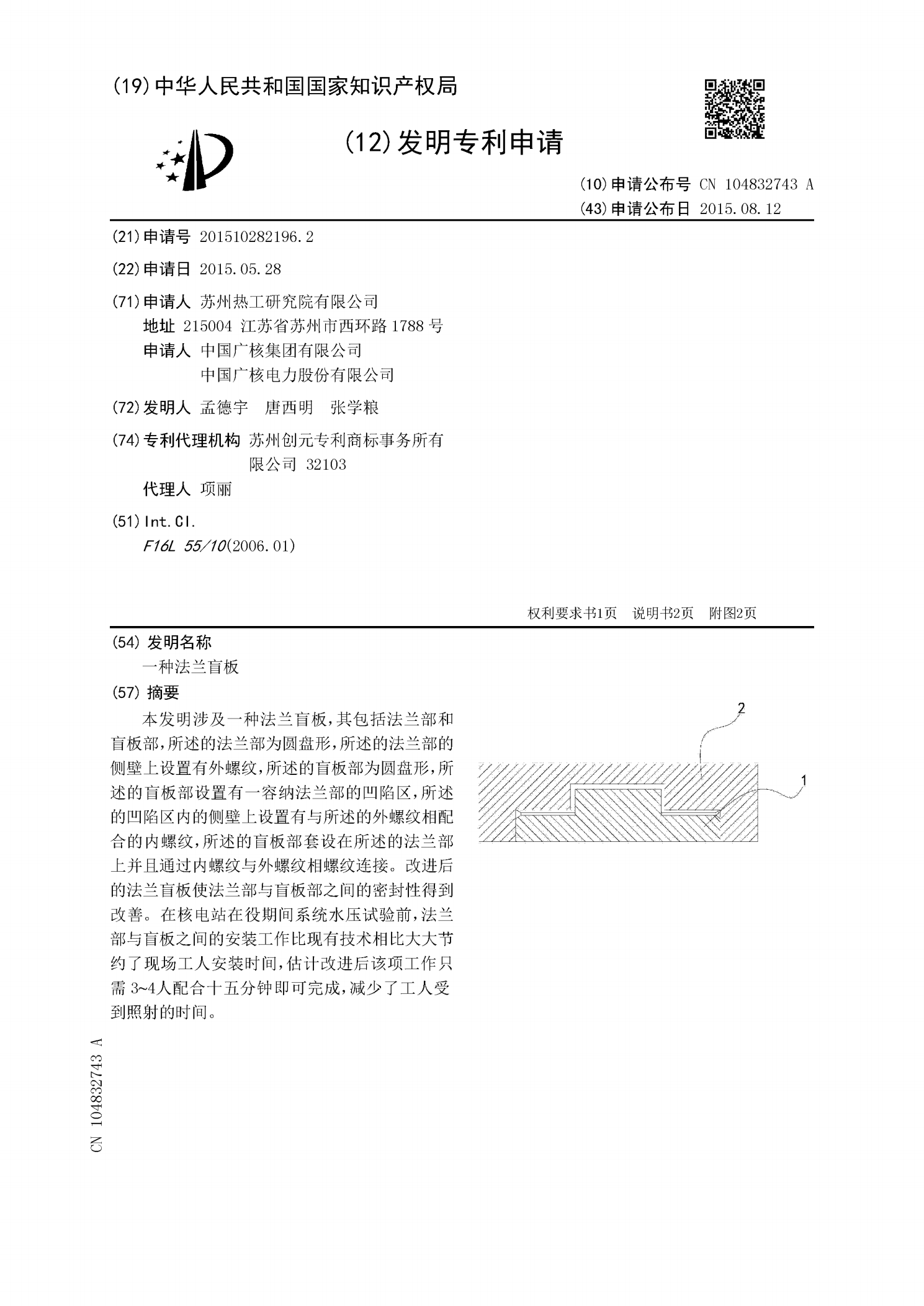

一种法兰盲板.pdf

本发明涉及一种法兰盲板,其包括法兰部和盲板部,所述的法兰部为圆盘形,所述的法兰部的侧壁上设置有外螺纹,所述的盲板部为圆盘形,所述的盲板部设置有一容纳法兰部的凹陷区,所述的凹陷区内的侧壁上设置有与所述的外螺纹相配合的内螺纹,所述的盲板部套设在所述的法兰部上并且通过内螺纹与外螺纹相螺纹连接。改进后的法兰盲板使法兰部与盲板部之间的密封性得到改善。在核电站在役期间系统水压试验前,法兰部与盲板之间的安装工作比现有技术相比大大节约了现场工人安装时间,估计改进后该项工作只需3~4人配合十五分钟即可完成,减少了工人受到照

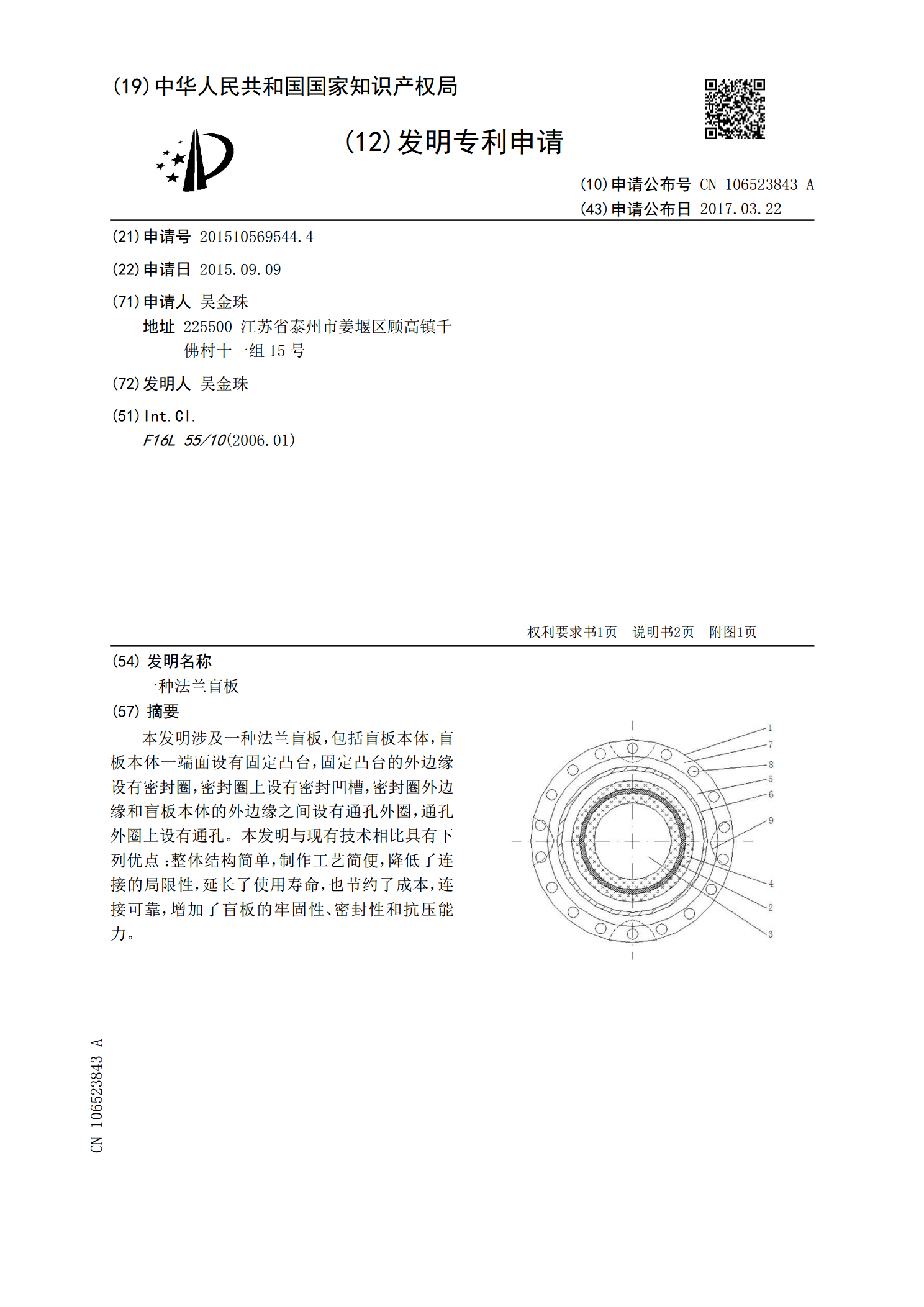

一种法兰盲板.pdf

本发明涉及一种法兰盲板,包括盲板本体,盲板本体一端面设有固定凸台,固定凸台的外边缘设有密封圈,密封圈上设有密封凹槽,密封圈外边缘和盲板本体的外边缘之间设有通孔外圈,通孔外圈上设有通孔。本发明与现有技术相比具有下列优点:整体结构简单,制作工艺简便,降低了连接的局限性,延长了使用寿命,也节约了成本,连接可靠,增加了盲板的牢固性、密封性和抗压能力。