一种PCB板的钻孔方法.pdf

秀美****甜v

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种PCB板的钻孔方法.pdf

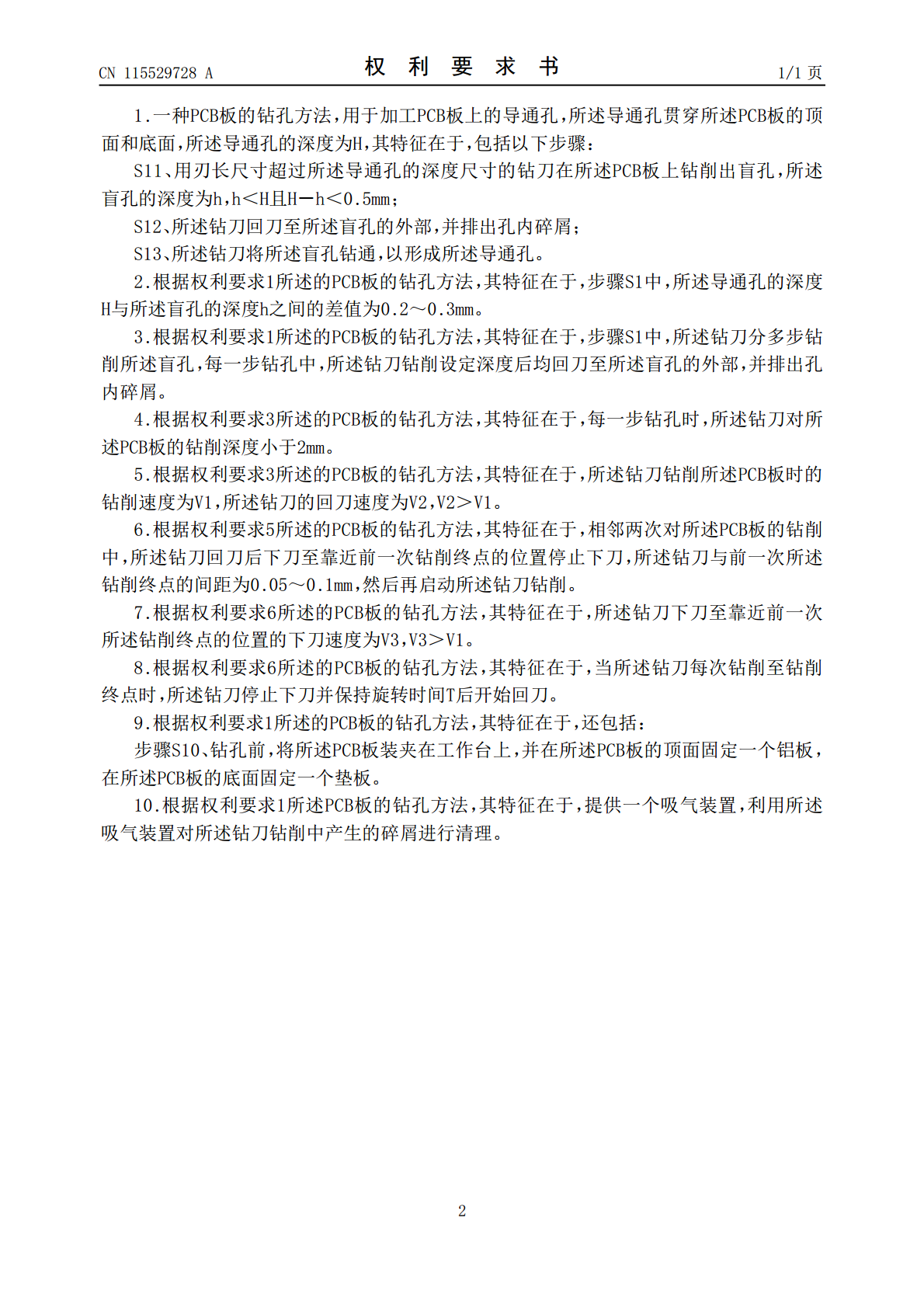

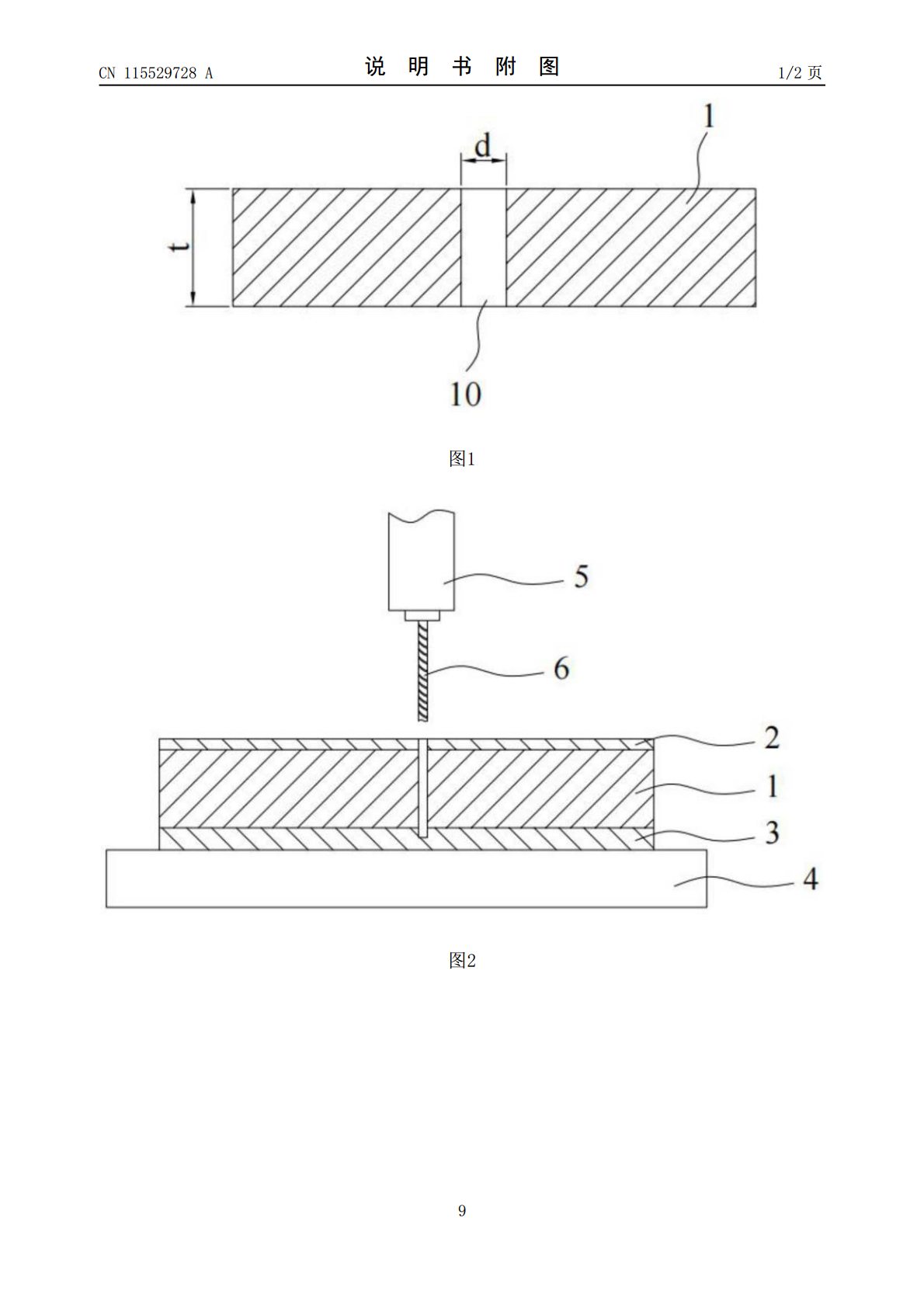

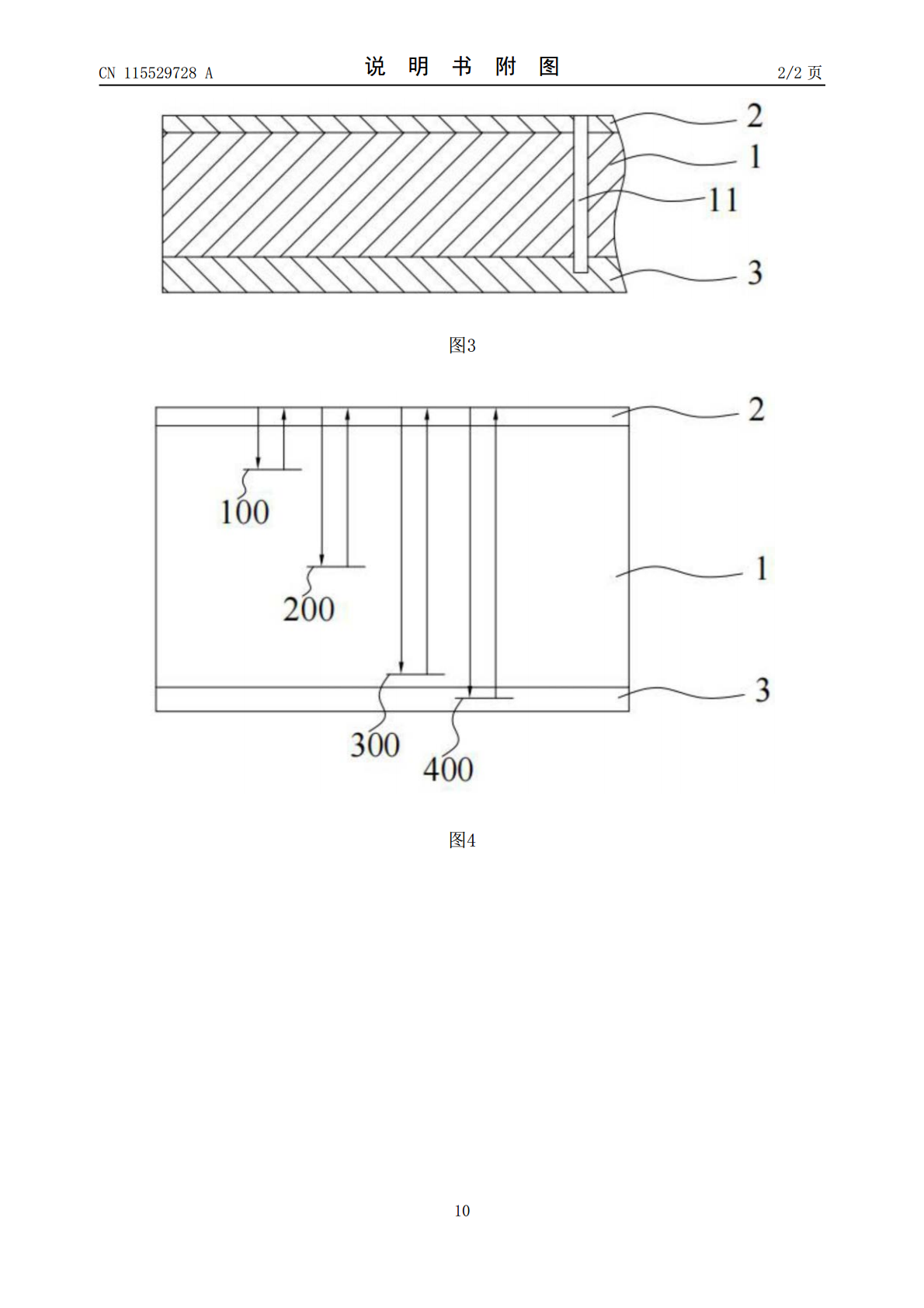

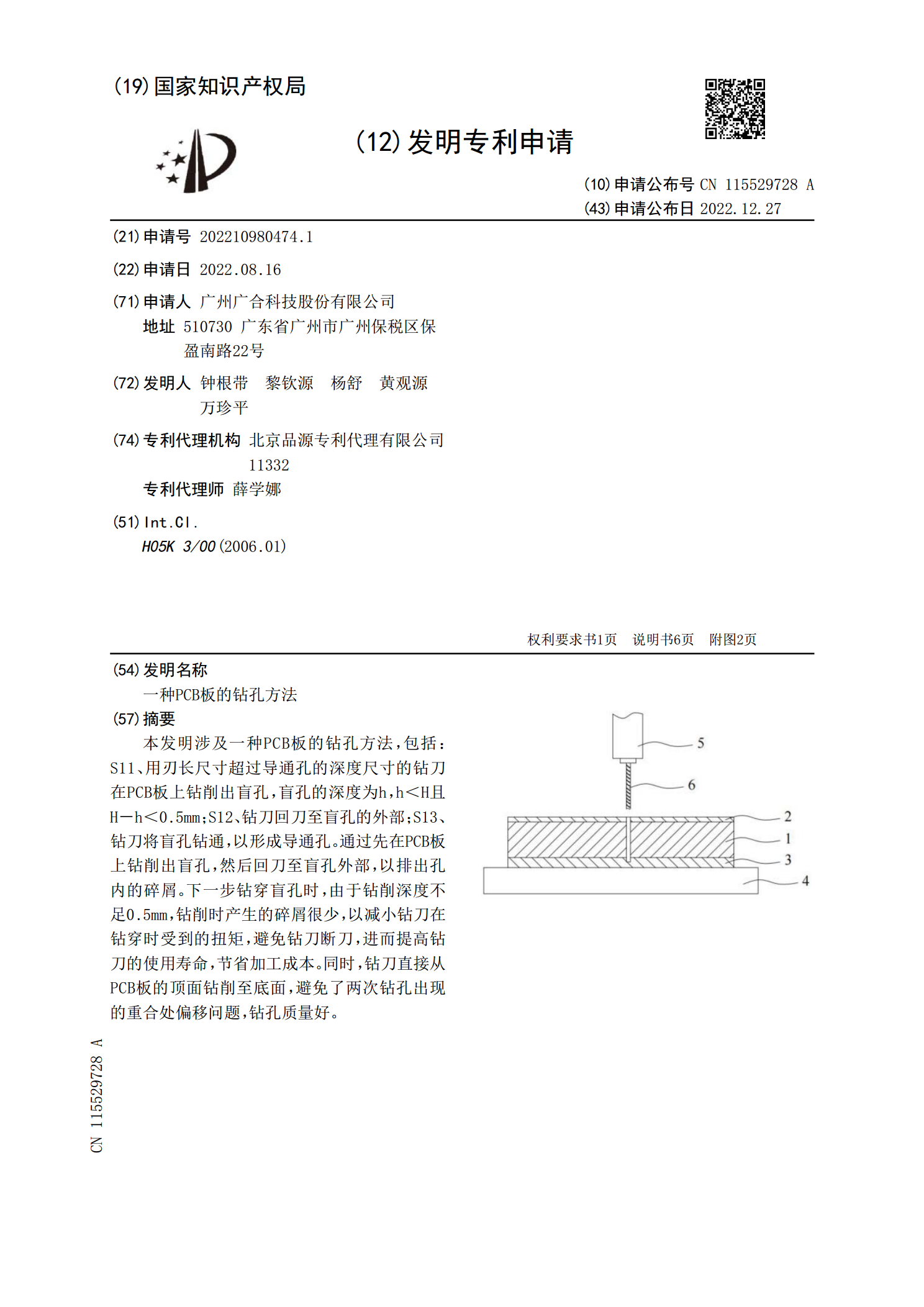

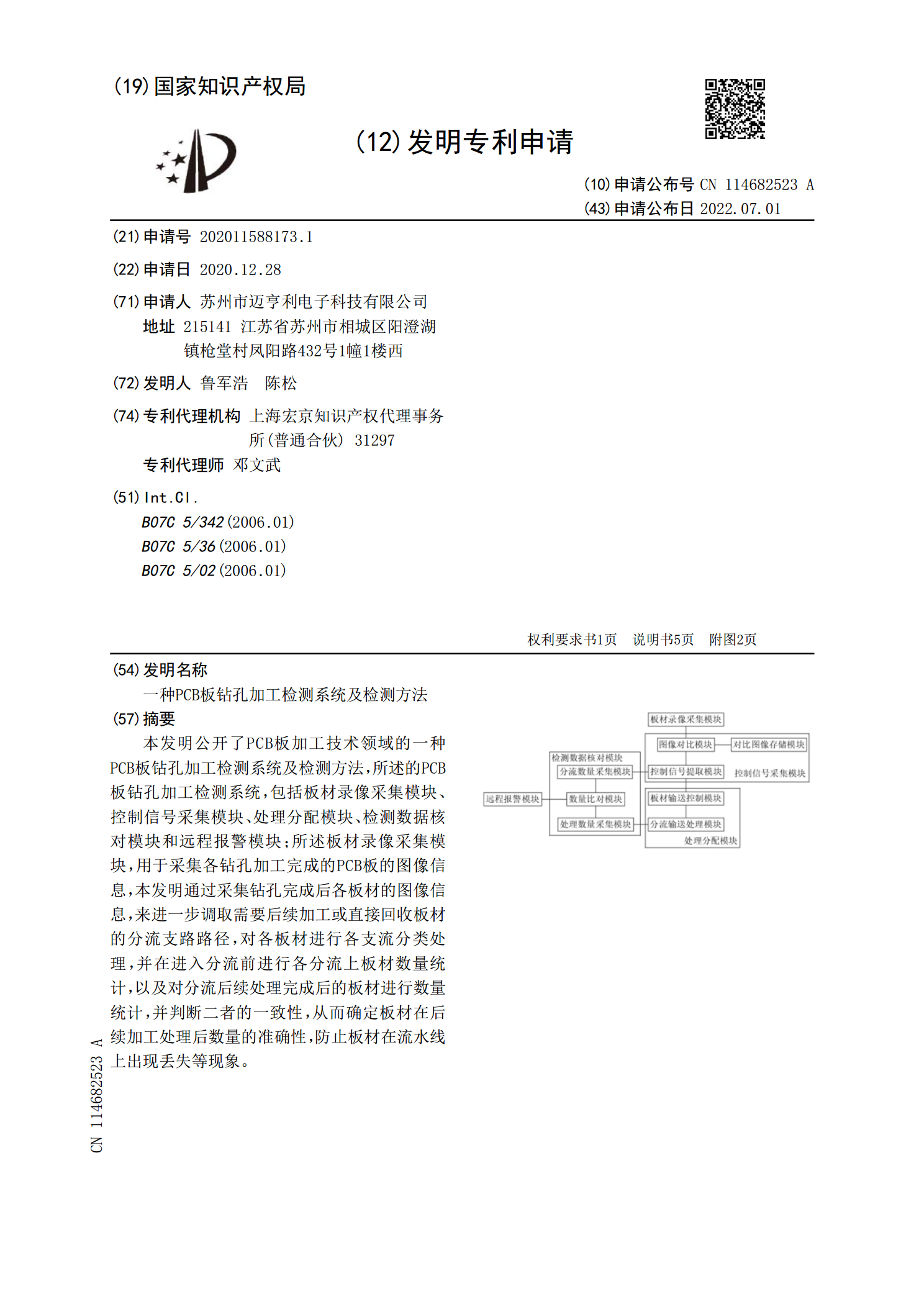

本发明涉及一种PCB板的钻孔方法,包括:S11、用刃长尺寸超过导通孔的深度尺寸的钻刀在PCB板上钻削出盲孔,盲孔的深度为h,h<H且H-h<0.5mm;S12、钻刀回刀至盲孔的外部;S13、钻刀将盲孔钻通,以形成导通孔。通过先在PCB板上钻削出盲孔,然后回刀至盲孔外部,以排出孔内的碎屑。下一步钻穿盲孔时,由于钻削深度不足0.5mm,钻削时产生的碎屑很少,以减小钻刀在钻穿时受到的扭矩,避免钻刀断刀,进而提高钻刀的使用寿命,节省加工成本。同时,钻刀直接从PCB板的顶面钻削至底面,避免了两次钻孔出现的重合处偏移

一种PCB板钻孔加工检测系统及检测方法.pdf

本发明公开了PCB板加工技术领域的一种PCB板钻孔加工检测系统及检测方法,所述的PCB板钻孔加工检测系统,包括板材录像采集模块、控制信号采集模块、处理分配模块、检测数据核对模块和远程报警模块;所述板材录像采集模块,用于采集各钻孔加工完成的PCB板的图像信息,本发明通过采集钻孔完成后各板材的图像信息,来进一步调取需要后续加工或直接回收板材的分流支路路径,对各板材进行各支流分类处理,并在进入分流前进行各分流上板材数量统计,以及对分流后续处理完成后的板材进行数量统计,并判断二者的一致性,从而确定板材在后续加工处

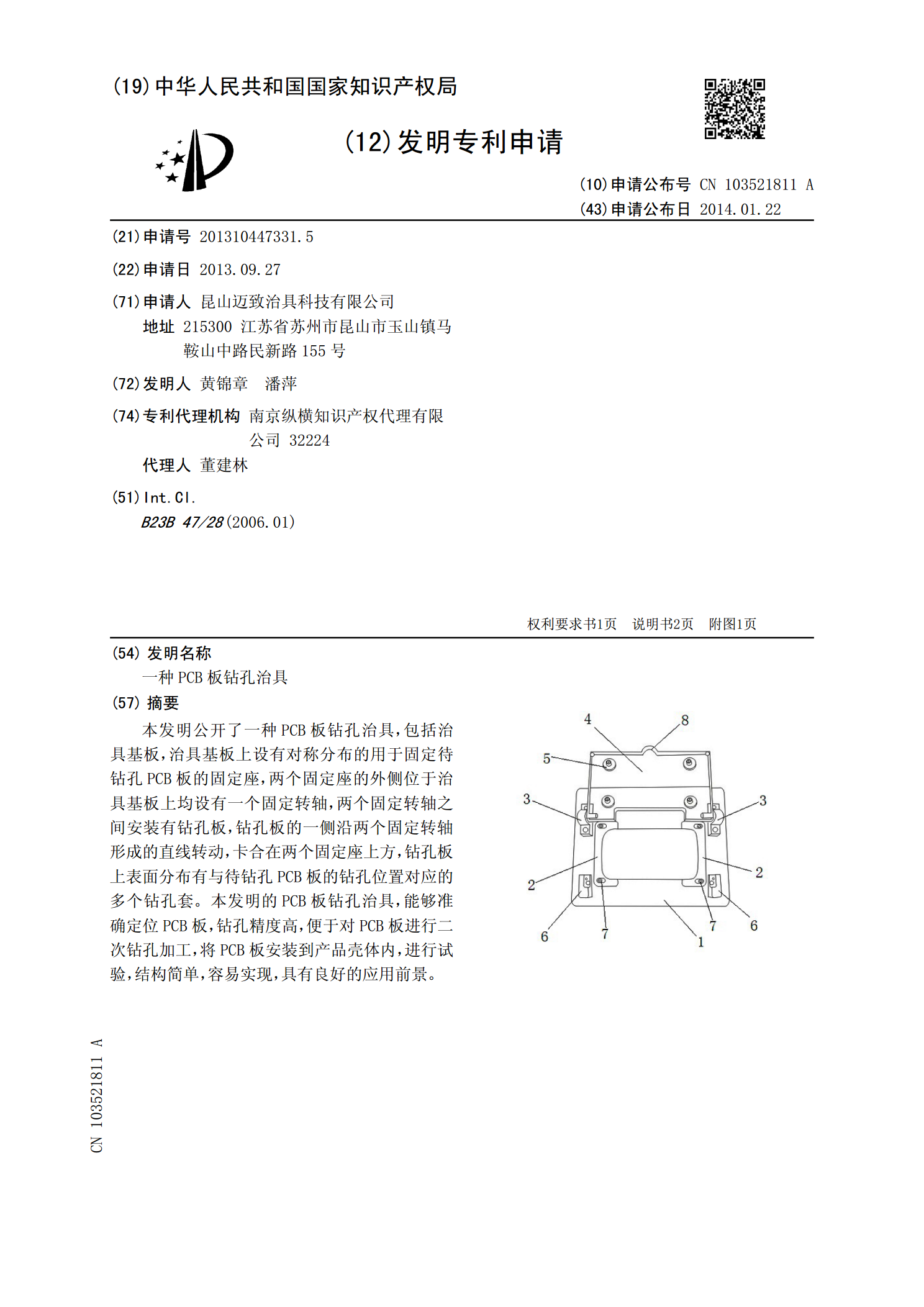

一种PCB板钻孔治具.pdf

本发明公开了一种PCB板钻孔治具,包括治具基板,治具基板上设有对称分布的用于固定待钻孔PCB板的固定座,两个固定座的外侧位于治具基板上均设有一个固定转轴,两个固定转轴之间安装有钻孔板,钻孔板的一侧沿两个固定转轴形成的直线转动,卡合在两个固定座上方,钻孔板上表面分布有与待钻孔PCB板的钻孔位置对应的多个钻孔套。本发明的PCB板钻孔治具,能够准确定位PCB板,钻孔精度高,便于对PCB板进行二次钻孔加工,将PCB板安装到产品壳体内,进行试验,结构简单,容易实现,具有良好的应用前景。

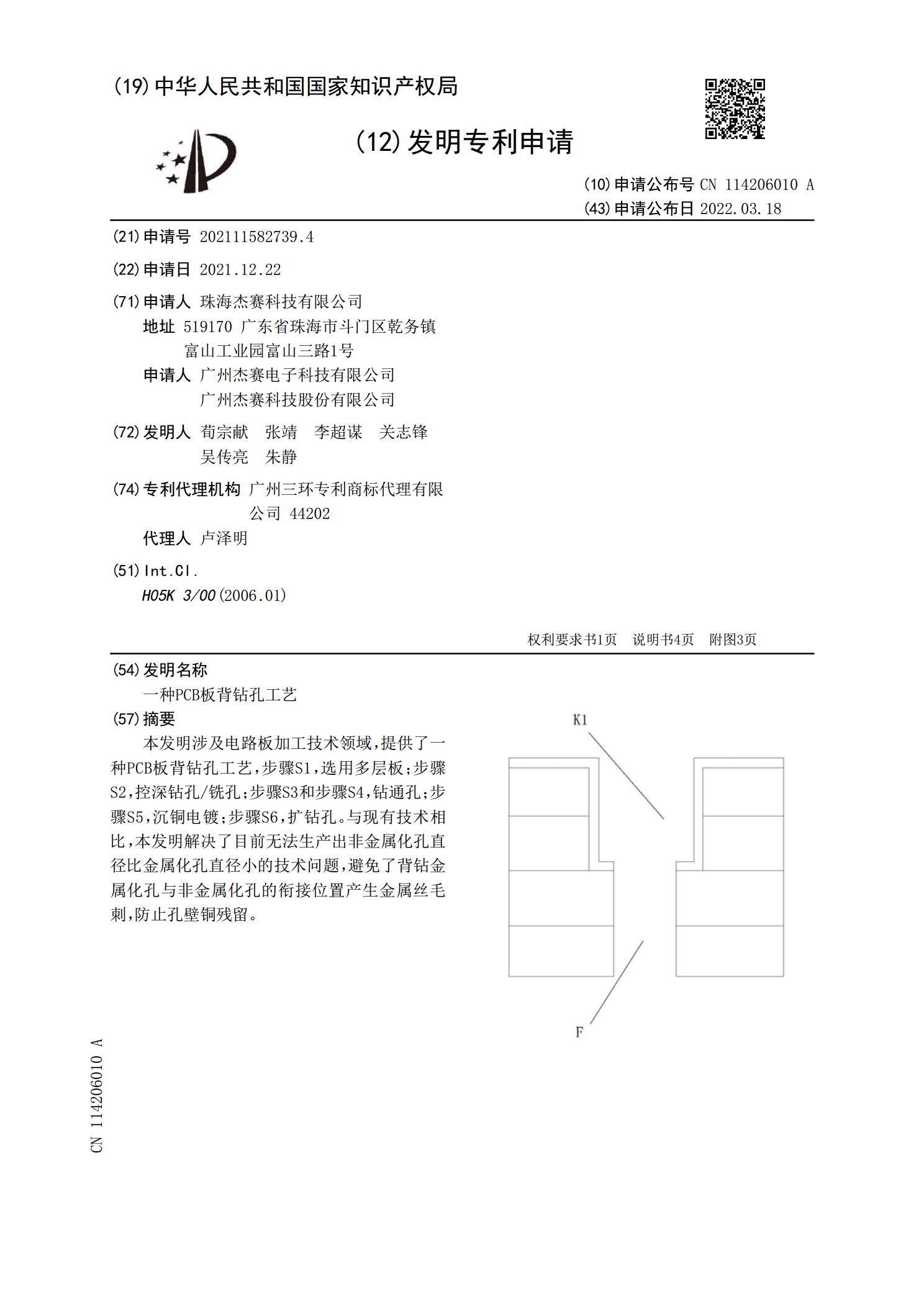

一种PCB板背钻孔工艺.pdf

本发明涉及电路板加工技术领域,提供了一种PCB板背钻孔工艺,步骤S1,选用多层板;步骤S2,控深钻孔/铣孔;步骤S3和步骤S4,钻通孔;步骤S5,沉铜电镀;步骤S6,扩钻孔。与现有技术相比,本发明解决了目前无法生产出非金属化孔直径比金属化孔直径小的技术问题,避免了背钻金属化孔与非金属化孔的衔接位置产生金属丝毛刺,防止孔壁铜残留。

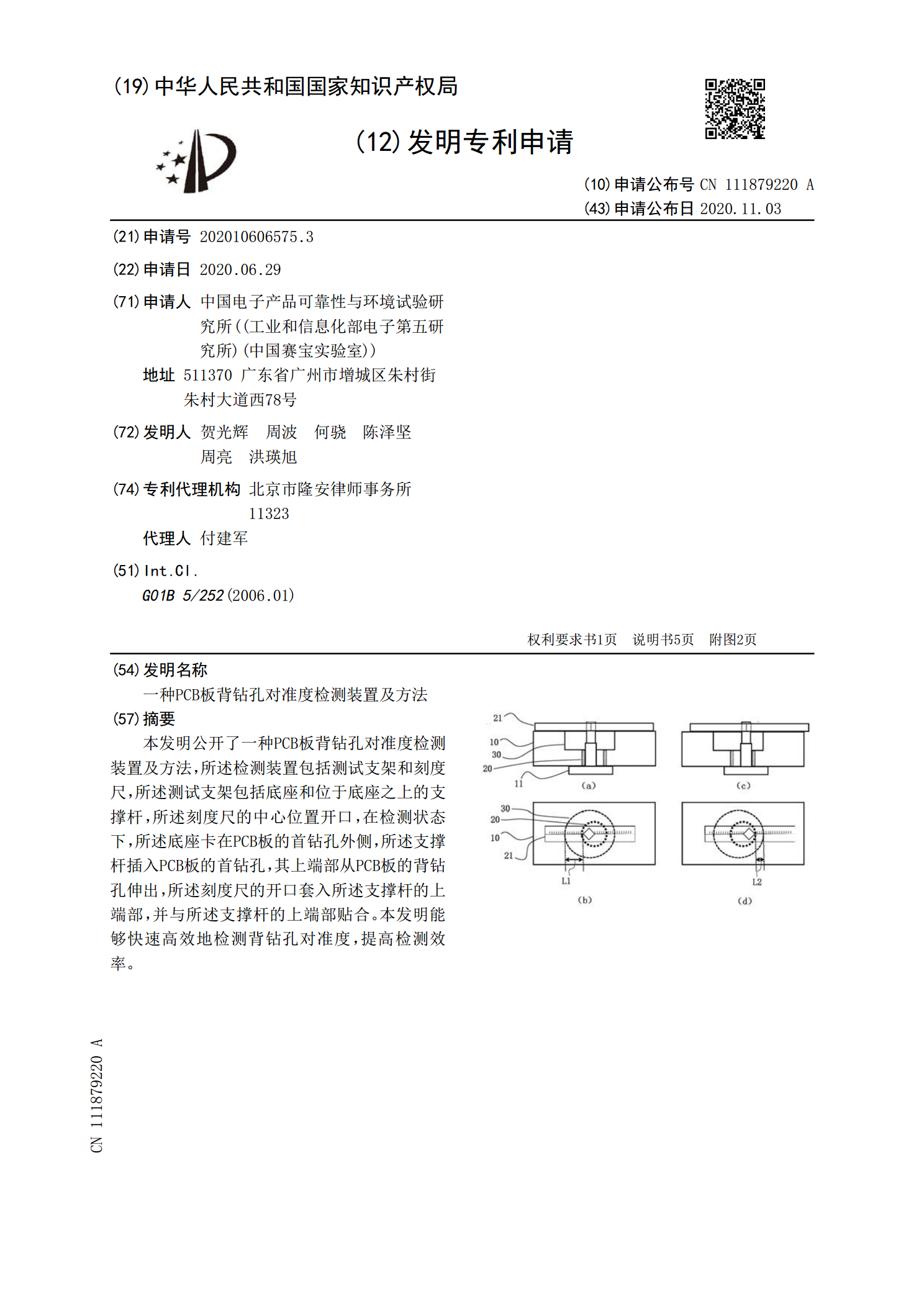

一种PCB板背钻孔对准度检测装置及方法.pdf

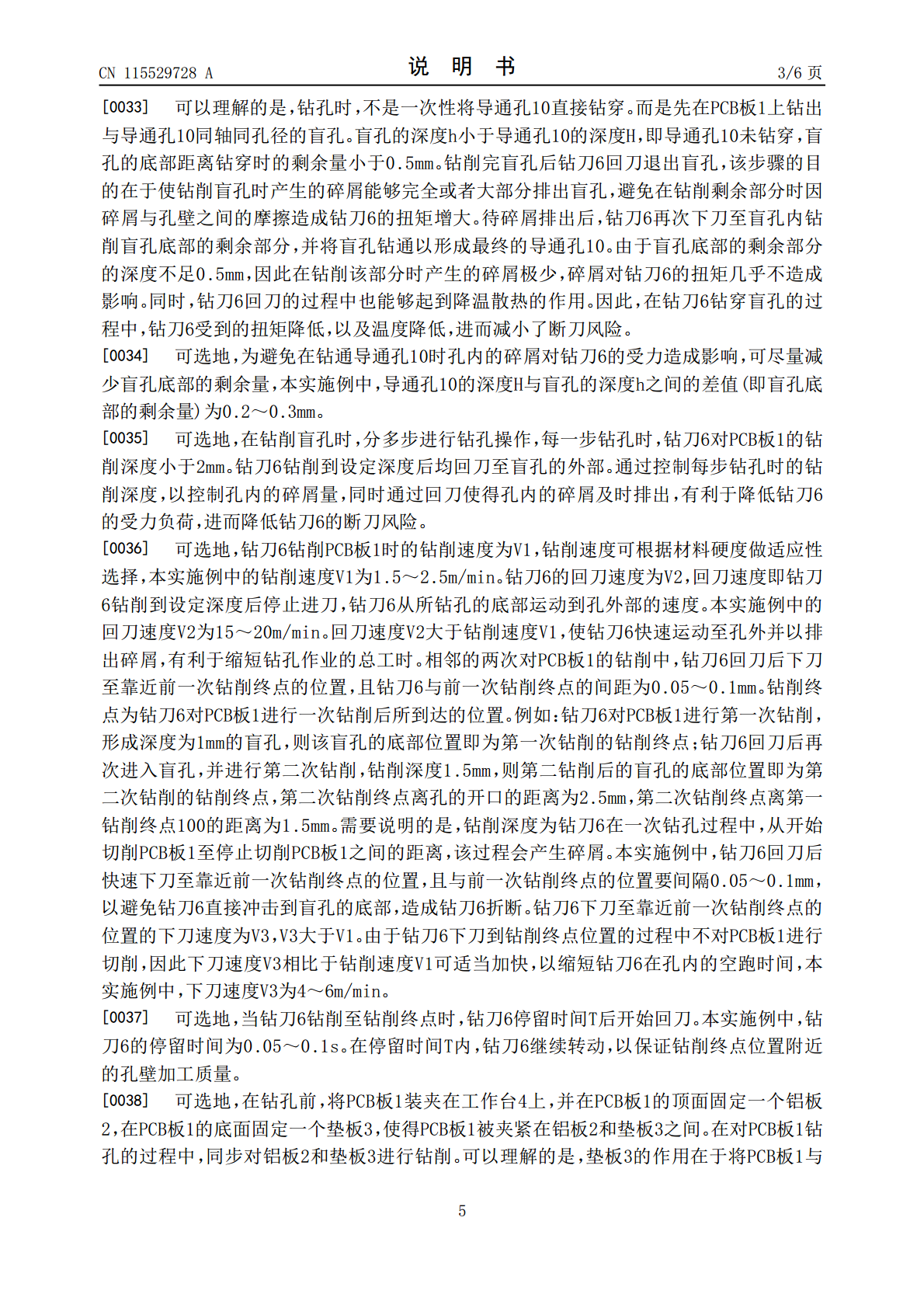

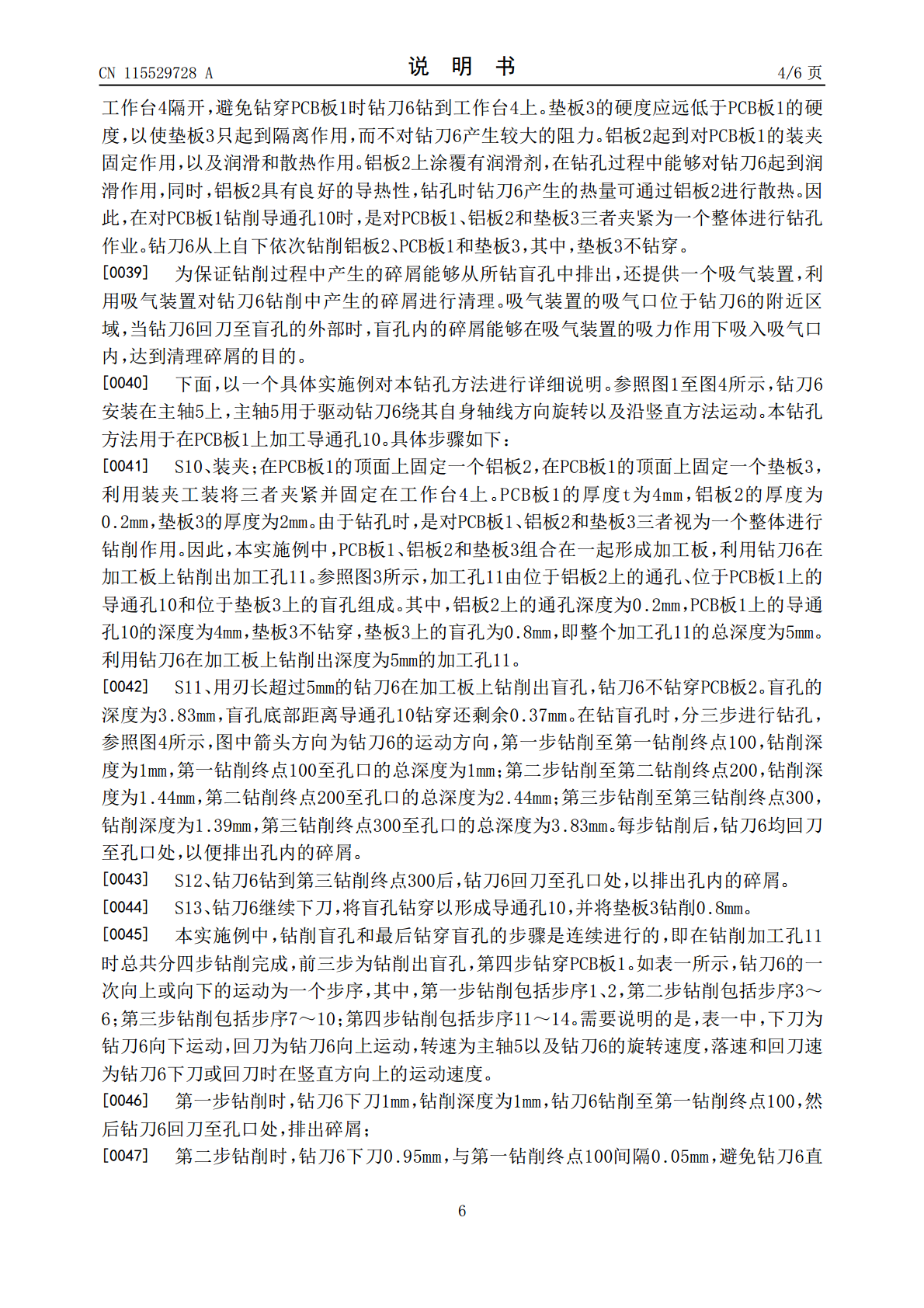

本发明公开了一种PCB板背钻孔对准度检测装置及方法,所述检测装置包括测试支架和刻度尺,所述测试支架包括底座和位于底座之上的支撑杆,所述刻度尺的中心位置开口,在检测状态下,所述底座卡在PCB板的首钻孔外侧,所述支撑杆插入PCB板的首钻孔,其上端部从PCB板的背钻孔伸出,所述刻度尺的开口套入所述支撑杆的上端部,并与所述支撑杆的上端部贴合。本发明能够快速高效地检测背钻孔对准度,提高检测效率。