一种逐级迭代式板材全自动智能切割设备.pdf

是向****23

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种逐级迭代式板材全自动智能切割设备.pdf

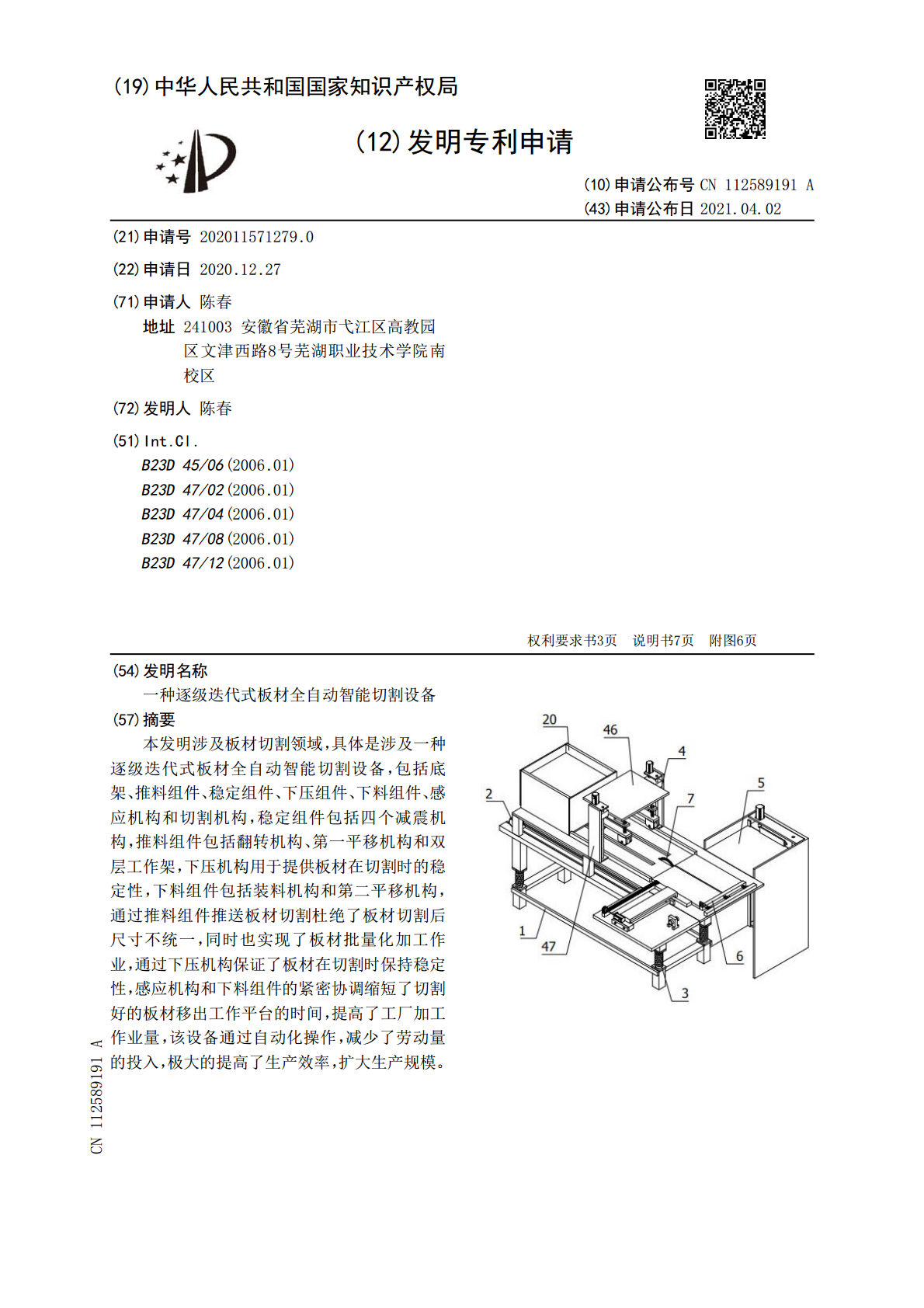

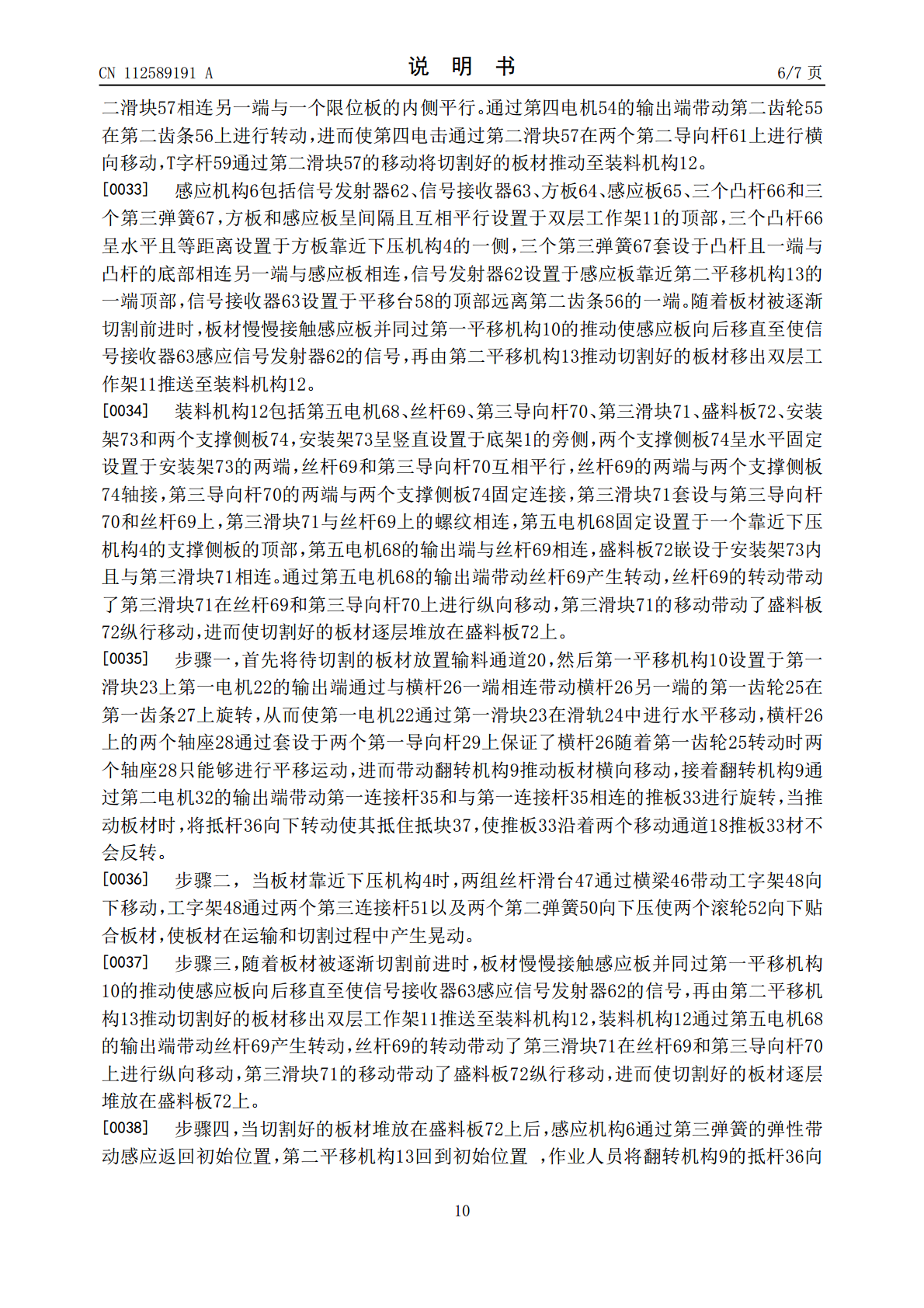

本发明涉及板材切割领域,具体是涉及一种逐级迭代式板材全自动智能切割设备,包括底架、推料组件、稳定组件、下压组件、下料组件、感应机构和切割机构,稳定组件包括四个减震机构,推料组件包括翻转机构、第一平移机构和双层工作架,下压机构用于提供板材在切割时的稳定性,下料组件包括装料机构和第二平移机构,通过推料组件推送板材切割杜绝了板材切割后尺寸不统一,同时也实现了板材批量化加工作业,通过下压机构保证了板材在切割时保持稳定性,感应机构和下料组件的紧密协调缩短了切割好的板材移出工作平台的时间,提高了工厂加工作业量,该设备

一种智能家具生产用板材的切割设备.pdf

本发明公开了一种智能家具生产用板材的切割设备,包括底座,所述底座顶壁固定连接有操作台,所述操作台顶壁设有多个吸盘,所述底座顶壁对称固定连接有支撑柱,每个所述支撑柱侧壁均滑动连接有滑环,两个所述滑环共同固定连接有平板,所述平板内壁通过支撑架固定连接有圆环块,所述圆环块内壁固定连接有环形齿带,所述平板内壁固定连接有电机,所述电机的输出端固定连接有第一轴。本发明对导电弹簧通入大小不同的电流时,会使得铣刀切割机的切割轨迹发生改变,进而铣刀切割机可以对板材切割为不同大小的椭圆形结构,或沿直线切割,或当滑块和第二连杆

一种路灯板材全自动切割打磨装置.pdf

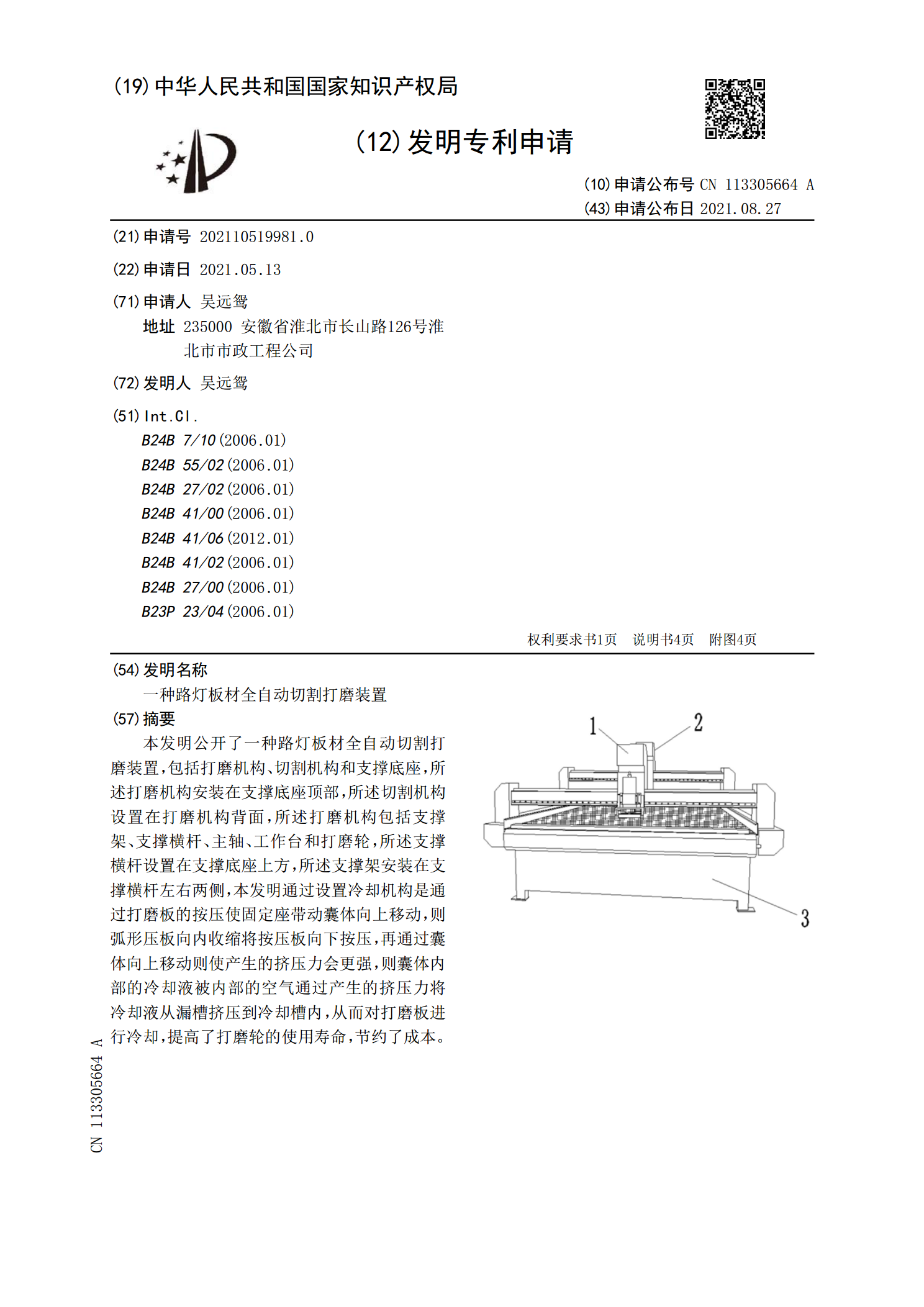

本发明公开了一种路灯板材全自动切割打磨装置,包括打磨机构、切割机构和支撑底座,所述打磨机构安装在支撑底座顶部,所述切割机构设置在打磨机构背面,所述打磨机构包括支撑架、支撑横杆、主轴、工作台和打磨轮,所述支撑横杆设置在支撑底座上方,所述支撑架安装在支撑横杆左右两侧,本发明通过设置冷却机构是通过打磨板的按压使固定座带动囊体向上移动,则弧形压板向内收缩将按压板向下按压,再通过囊体向上移动则使产生的挤压力会更强,则囊体内部的冷却液被内部的空气通过产生的挤压力将冷却液从漏槽挤压到冷却槽内,从而对打磨板进行冷却,提高

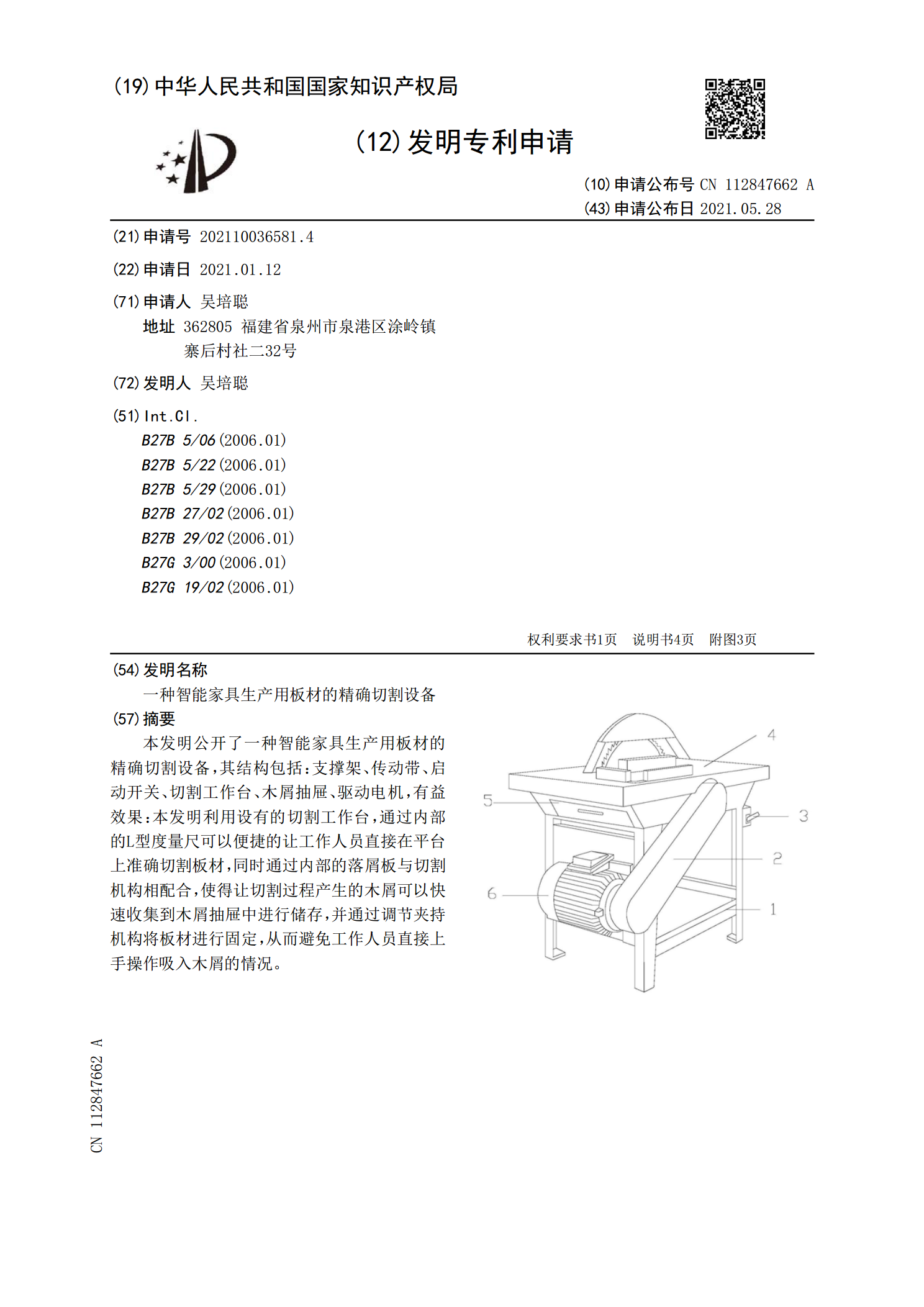

一种智能家具生产用板材的精确切割设备.pdf

本发明公开了一种智能家具生产用板材的精确切割设备,其结构包括:支撑架、传动带、启动开关、切割工作台、木屑抽屉、驱动电机,有益效果:本发明利用设有的切割工作台,通过内部的L型度量尺可以便捷的让工作人员直接在平台上准确切割板材,同时通过内部的落屑板与切割机构相配合,使得让切割过程产生的木屑可以快速收集到木屑抽屉中进行储存,并通过调节夹持机构将板材进行固定,从而避免工作人员直接上手操作吸入木屑的情况。

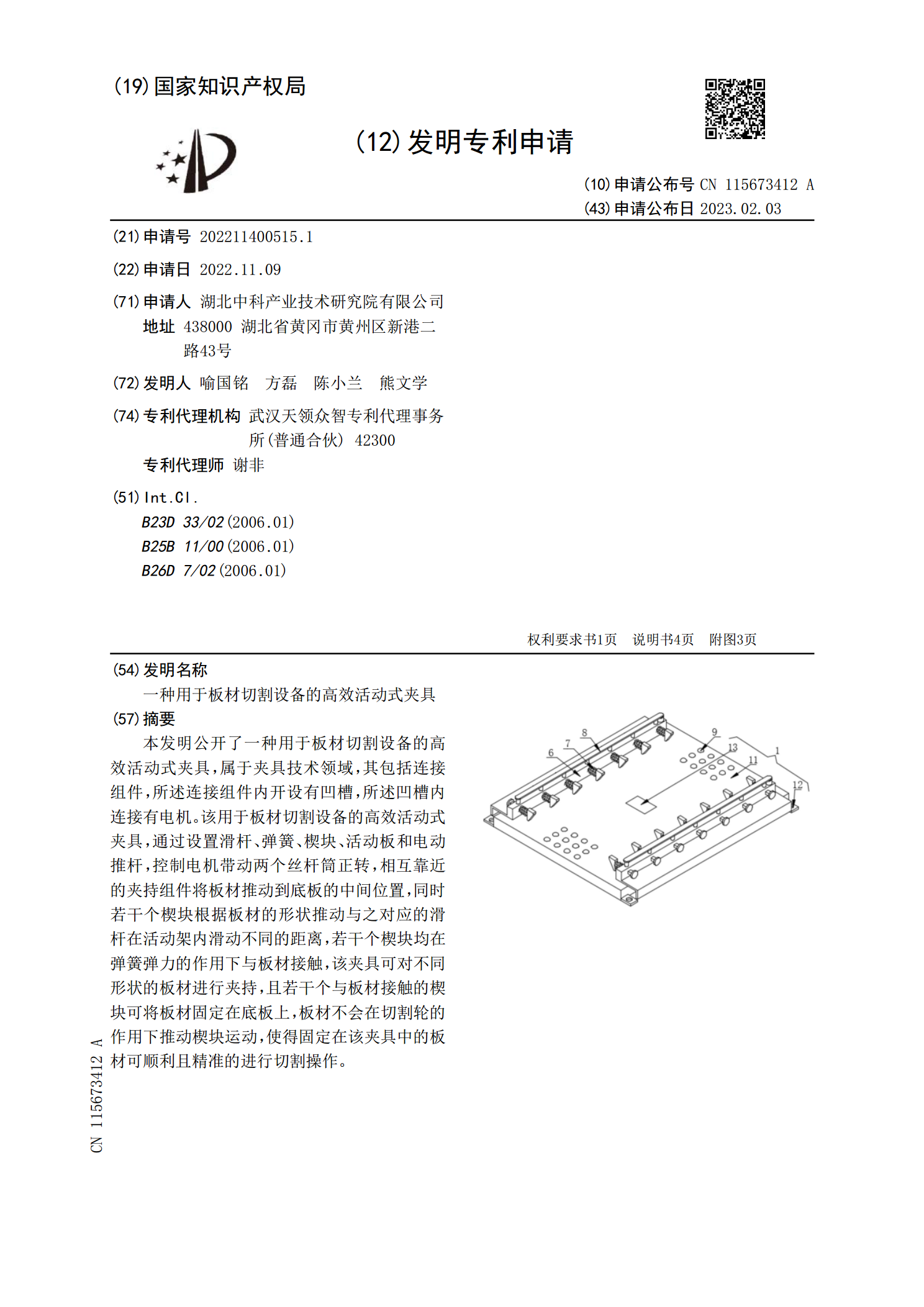

一种用于板材切割设备的高效活动式夹具.pdf

本发明公开了一种用于板材切割设备的高效活动式夹具,属于夹具技术领域,其包括连接组件,所述连接组件内开设有凹槽,所述凹槽内连接有电机。该用于板材切割设备的高效活动式夹具,通过设置滑杆、弹簧、楔块、活动板和电动推杆,控制电机带动两个丝杆筒正转,相互靠近的夹持组件将板材推动到底板的中间位置,同时若干个楔块根据板材的形状推动与之对应的滑杆在活动架内滑动不同的距离,若干个楔块均在弹簧弹力的作用下与板材接触,该夹具可对不同形状的板材进行夹持,且若干个与板材接触的楔块可将板材固定在底板上,板材不会在切割轮的作用下推动楔