一种瓶盖用高硬度冷轧电镀锡基板及其生产方法.pdf

努力****振宇

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种瓶盖用高硬度冷轧电镀锡基板及其生产方法.pdf

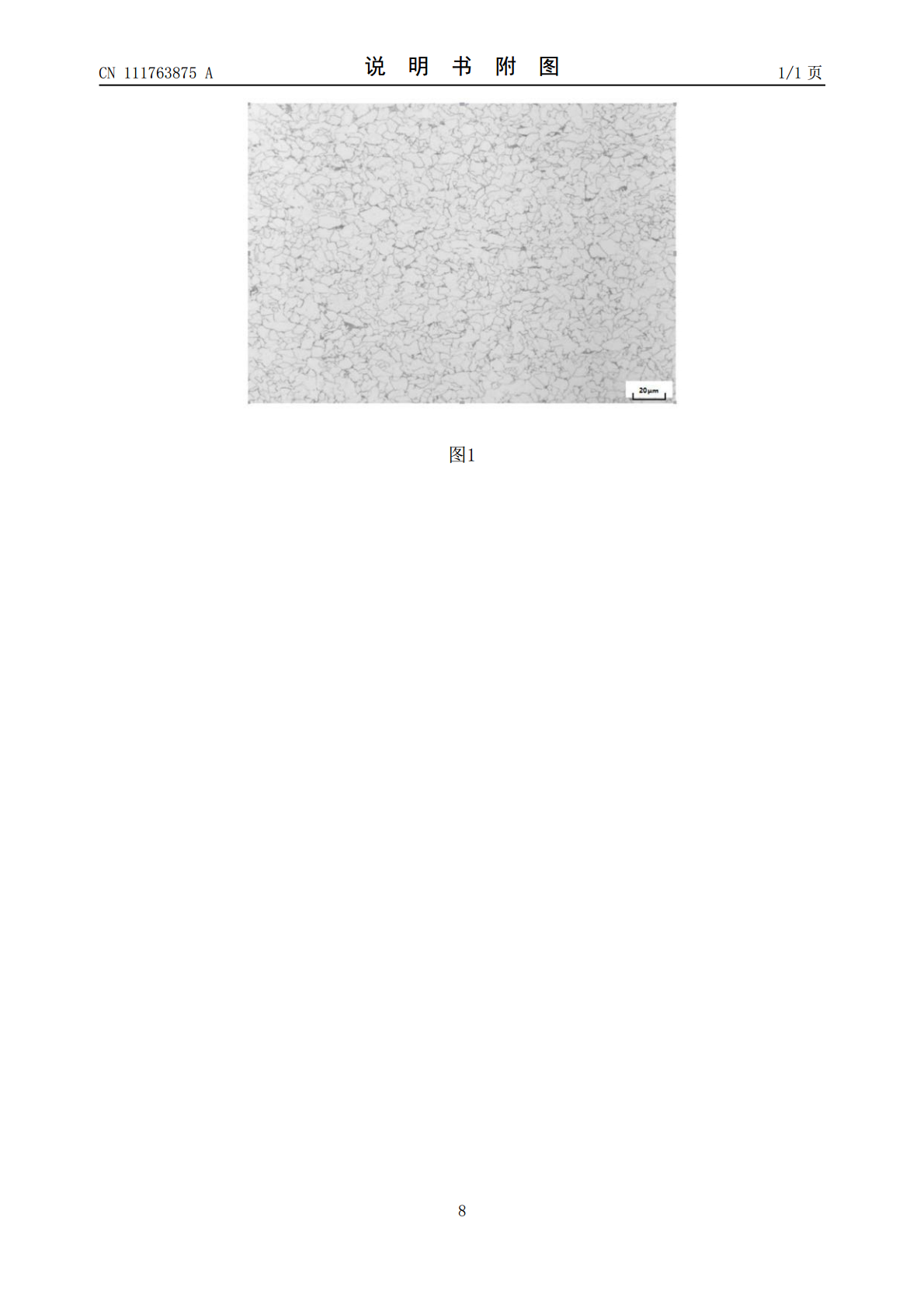

本发明公开了一种瓶盖用高硬度冷轧电镀锡基板及其生产方法,主要解决现有高硬度冷轧电镀锡基板的力学性能差、延伸率低、制造成本高、不能满足瓶盖制备需求的技术问题。本发明提供的一种瓶盖用高硬度冷轧电镀锡基板,其化学成分重量百分比为:C:0.060~0.075%,Si≤0.02%,Mn:0.20~0.30%,P≤0.015%,S≤0.010%,Al:0.02~0.05%,N:0.012‑0.017%,Nb:0.001‑0.004%,余量为Fe和其它不可避免的杂质。厚度为0.17~0.45mm的冷轧电镀锡基板的断后伸

一种硬质镀锡基板瓶盖用钢及其生产方法.pdf

本发明涉及一种瓶盖用钢及其制备方法,特别涉及一种硬质镀锡基板瓶盖用钢及其生产方法。主要解决目前瓶盖用钢酸轧生产时遇到的轧制不稳定、酸轧孔洞率高,各工序表面质量较差的技术问题。技术方案:一种硬质镀锡基板瓶盖用钢,其化学成分重量百分比为:C:0.045~0.088%,Si≤0.1%,Mn:0.30-0.50%,P≤0.020%,S≤0.020%,Alt:0.010~0.060%,N≤0.0060%,其余为Fe和一些不可避免的杂质元素。生产方法包括炼钢、热轧、酸轧、连退四个步骤,其特征是:其热轧控制为:出炉温度

一种高硬度冷轧电镀锡钢板及其生产方法.pdf

本发明涉及一种高硬度冷轧电镀锡钢板及其生产方法,主要解决现有高硬度冷轧电镀锡钢板的力学性能差、制造成本高的技术问题。本发明提供的一种高硬度冷轧电镀锡钢板,其基板的化学成分重量百分比为:C:0.16%~0.18%,Si≤0.03%,Mn:0.36%~0.45%,P≤0.025%,S≤0.025%,Alt:0.01%~0.04%,余量为Fe及不可避免的杂质元素。厚度为0.16~0.35mm的冷轧电镀锡钢板的抗拉强度为660MPa~680MPa,硬度值为73‑76HR30Tm,断后伸长率A

一种化工桶用冷轧镀锡基板及其制造方法.pdf

本发明涉及一种化工桶用冷轧镀锡基板及其制造方法,解决现有化工桶用冷轧镀锡基板强度偏高、断后伸长率偏低、化工桶制造成形过程中基板易开裂的技术问题。本发明提供的一种化工桶用冷轧镀锡基板,其化学成分的重量百分比为:C:0.002%~0.004%,Si≤0.03%,Mn:0.31%~0.40%,P≤0.015%,S≤0.015%,Alt:0.04%~0.06%,Ti:0.065%~0.075%,余量为Fe及不可避免的杂质。本发明主要用于化工罐、气雾罐等包装领域。

一种冷轧电镀锡基板生产方法.pdf

本发明公开了一种冷轧电镀锡基板生产方法,由以下步骤完成:1)、生产出的铁水脱硫后,经转炉冶炼、真空处理、连铸和热轧,形成冷轧原料;2)、浅槽紊流推拉式盐酸酸洗机组酸洗;3)、采用六辊HC可逆轧机进行一次冷轧,经(4~7)个轧制道次轧至(0.5~0.6)mm半成品厚度;4)、电解脱脂机组清洗;5)、在全氢光亮罩式退火炉进行一次退火;6)、采用六辊HC可逆轧机进行二次冷轧;7)、在全氢光亮罩式退火炉进行二次退火;8)、采用四辊平整机平整,轧制力控制在(3000~4500)kN;9)、采用重卷机组切边、涂油后包