一种利用废铁屑废钢生产铸件的方法.pdf

书生****瑞梦

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种利用废铁屑废钢生产铸件的方法.pdf

一种利用废铁屑废钢生产铸件的方法,先在中频炉底铺设一层铁屑,并加注炉底增碳剂;再加入回炉料,用铁屑填充缝隙,然后,加入废钢,再用铁屑填充废钢之间的缝隙;接通电源进行预热,在将功率增至满负荷,当炉口炉料下降时,进行捅炉和加料,直至所取的原料全部加入中频炉,当所取组份全部化空,铁水表面至炉口的距离为10~15cm时,对铁水取样进行前炉化验分析,根据分析结果调整铁水中的元素,使铁水中的元素含量符合要求;将调整后的铁水按生产灰铁铸件或生产球铁铸件的方法进行浇注,制得灰铁铸件或球铁铸件。本发明方法能够生产出化学成份

一种利用废铁屑废钢生产铸件的再利用装置.pdf

本发明提供一种利用废铁屑废钢生产铸件的再利用装置,涉及钢铁铸件生产领域。该利用废铁屑废钢生产铸件的再利用装置包括处理箱、融杂炉和回收炉,所述融杂炉和回收炉外侧均盘绕连接有电热组件,所述处理箱一侧固定连通有进料斗,所述处理箱前侧固定连接有正反转电机,所述处理箱内部设有分类机构,所述分类机构前侧设有推进组件。该利用废铁屑废钢生产铸件的再利用装置轻触开关对电磁铁的导通电路进行断开,此时电磁铁失去磁力吸附,原本被吸附的贴合和钢屑将掉落至回收炉的内部,回收炉外部的电热组件对回收炉内部进行加热使其熔融,然后经过排流管

一种利用废钢生产球铁铸件的方法.pdf

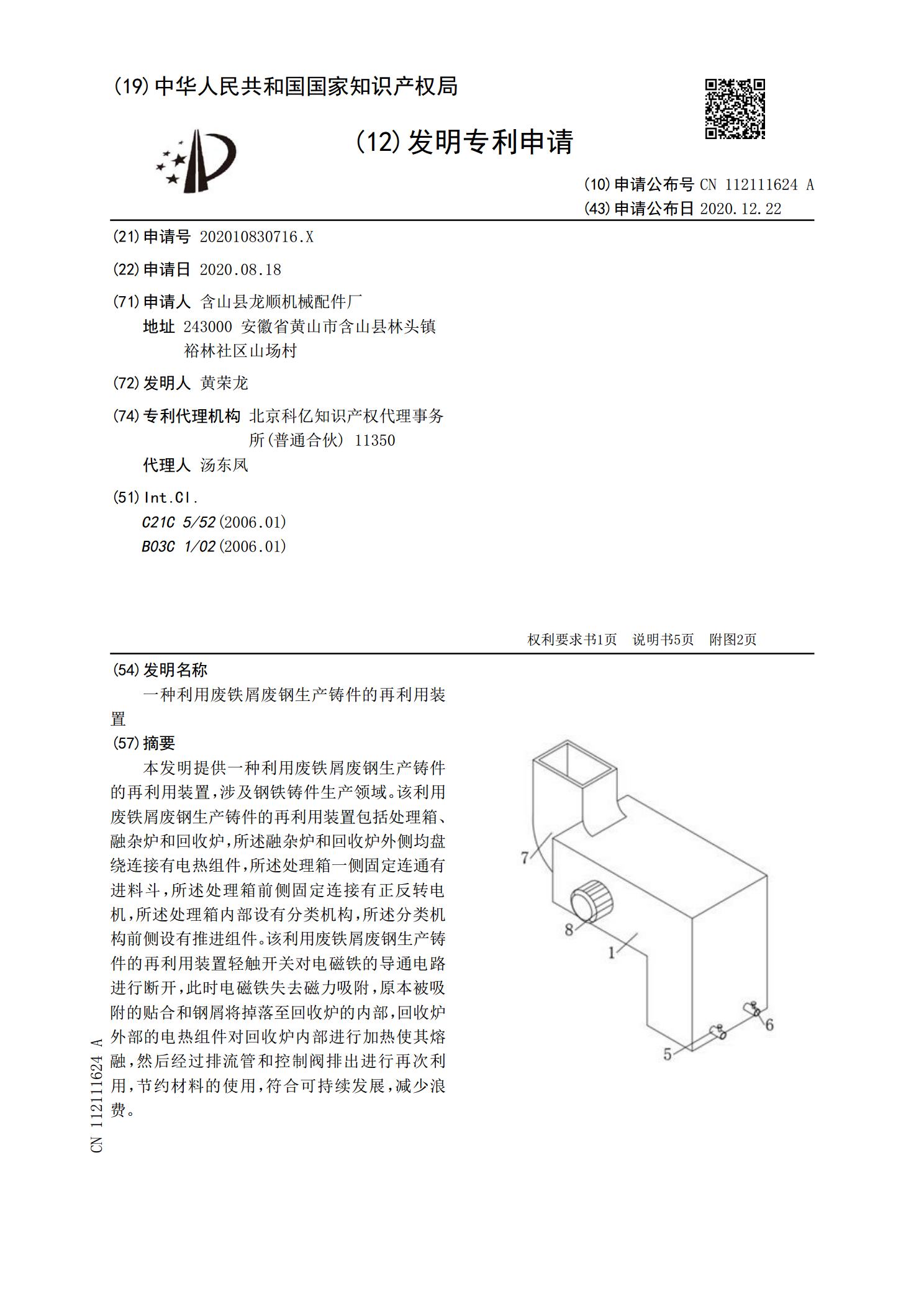

本发明公开了一种利用废钢生产球铁铸件的方法,向电炉炉底先加入第一批碳素废钢,再先后加入增碳剂25‑28份、第二批碳素废钢、新生铁230‑280份、回炉铁180‑220份和硅铁9‑10份,第一批碳素废钢和第二批碳素废钢总量为465‑600份,重量比为1:2‑2:3;加热到1340℃‑1350℃至全部熔化;继续加热至铁水温度提高到1530℃‑1550℃出炉,将铁水倾入放有硅铁和球化剂的钢包内,进行球化和孕育处理;球化后的铁水检测合格后,浇注球铁铸件。本发明利用废钢生产球铁铸件的方法,使用大比例废钢替代生铁生产

一种利用中频电炉熔炼铁屑压块生产铸件的方法.pdf

本发明提供一种利用中频电炉熔炼铁屑压块生产铸件的方法,包括铁屑压制、炉料配制、中频炉熔炼、浇注四个步骤,其中,每质量份的炉料和0~0.02质量份的增碳剂混合使用,所述炉料由下述质量百分含量的原料组成:铁屑块10%~60%,废钢0~50%,回炉料20%~30%,其余为生铁。本发明在铁屑压制成块的过程中,不加入任何添加剂,是靠机械压力将散装铁屑冷压成型,压制好的铁屑块按规则比例进行炉料配制,并按特定顺序加入中频电炉内熔炼铁液用于生产铸件,制造成本低,熔炼过程中排出的废渣、粉尘,废气量少,对环境的污染小;铁屑利

一种废钢再利用制备球墨铸铁铸件的方法.pdf

本发明公开一种废钢再利用制备球墨铸铁铸件的方法,包括如下步骤:将废钢清洗;喷丸处理并清除废钢表面剥落的碎屑;将废钢材料切碎,并采用氢氧化钠水溶液搅拌浸泡;投入炼钢炉中,高温融化,后加入氧化铝和氧化硅浸润处理;与生铁混合炼钢,并浇铸铸件;铸件后处理、探伤、分拣合格件。本发明方案针对各类废钢的再利用提供了标准化程度高的处理工艺,将废钢应用于制备单缸曲轴铸件,具有较好的机械性能,在铸造过程中增加处理后废钢的投入量,适量增加增碳剂、合金材料,采用适当的技术进行加工,保证材料合金分配比的精准度,提高了曲轴的强度、延