高强度Al-Mg-Si-Cu合金及其制备方法.pdf

梅雪****67

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高强度铸造镁合金及其制备方法.pdf

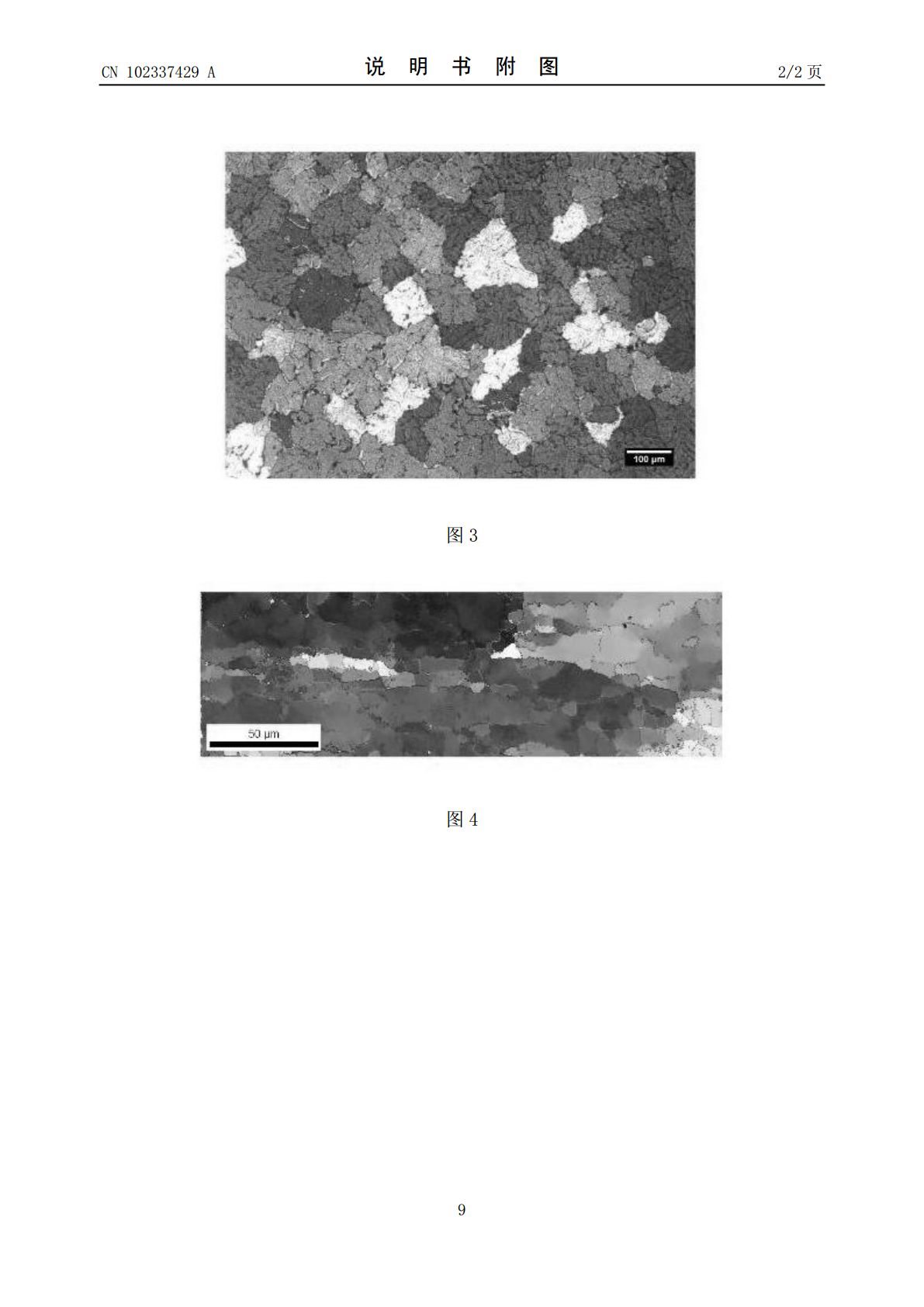

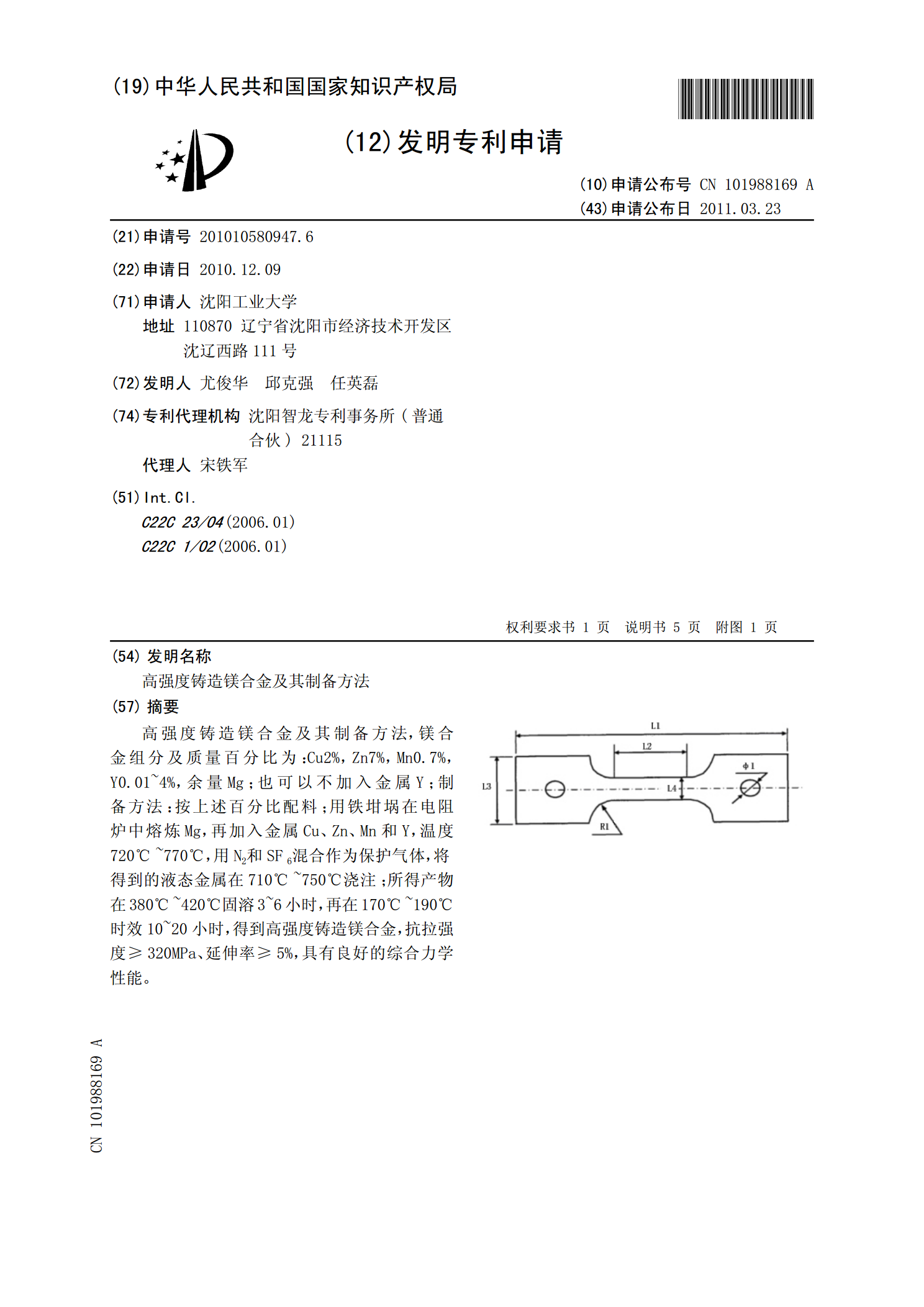

高强度铸造镁合金及其制备方法,镁合金组分及质量百分比为:Cu2%,Zn7%,Mn0.7%,Y0.01~4%,余量Mg;也可以不加入金属Y;制备方法:按上述百分比配料;用铁坩埚在电阻炉中熔炼Mg,再加入金属Cu、Zn、Mn和Y,温度720℃~770℃,用N2和SF6混合作为保护气体,将得到的液态金属在710℃~750℃浇注;所得产物在380℃~420℃固溶3~6小时,再在170℃~190℃时效10~20小时,得到高强度铸造镁合金,抗拉强度≥320MPa、延伸率≥5%,具有良好的综合力学性能。

高强度铝合金材料及其制备方法.pdf

本发明公开了高强度铝合金材料及其制备方法,该高强度铝合金材料由以下按照质量百分比的成分组成:铯0.003-0.005%、银1.17-1.23%、氯化钠3.38-3.46%、铬4.59-4.85%,余量为铝。将铝、铬以及氯化钠溶液置入反应釜中密封经过加入处理后制得混合物A;熔炼后加入银继续熔炼,再加入铯继续熔炼,再置于电阻炉中均匀化退火,然后通过挤压制得高强度铝合金材料。本发明是在各组分以及制备过程的共同作用下,使得铝合金材料的延伸率高、抗拉强度高、屈服强度高;达到或超过了部分1XXX和3XXX合金,可以在

一种高强度钨合金及其制备方法.pdf

本发明涉及一种高强度钨合金及其制备方法,属于合金制备技术领域。本发明以自制的电镀改性钨合金为基料,掺入钛粉、氢化钛粉末和碳化锆,进行高能球磨制得球磨粉料;最后将高能球磨得到的球磨粉料进行放电等离子烧结,最终制得高强度钨合金,通过添加钛元素,在电镀改性钨纳米晶合金中构建了大量的晶界和相界吸收辐照缺陷,是的钛颗粒在晶界处偏聚,钉扎界面,稳定合金晶粒尺寸,降低晶粒内的位错和点缺陷,提高合金材料的硬度和抗压强度。

一种高强度超轻合金及其制备方法.pdf

本发明公开了一种高强度超轻合金及其制备方法,所述合金各组分的质量百分比为:6~18wt%Li,0.5~9wt%Zn,0.2~2wt%Y,0.2~3wt%Si,余量为Mg和不可避免的杂质。该金属材料的制备方法包括熔炼、高温固溶热处理、热塑性变形、短时固溶热处理。本发明先对镁锂合金进行高温固溶热处理,使铸态合金中软化第二相固溶到基体中,获得了固溶强化,然后快速降温至指定温度,直接进行塑性变形,避免了传统均匀化处理存在的高温时效软化和长时间降温过程导致的时效软化,最后对塑性变形合金进行短时固溶热处理,消除塑性变

一种高强度铝合金及其制备方法.pdf

本发明提供了一种高强度铝合金及其制备方法,高强度铝合金以质量百分比计含有Si:2.7~3.5%,Cu:0.55~1.8%,Zn:0.1~0.53%,Mg:0.25~1.2%,Sb:0.15~0.25%,Sn:0.1~0.2%,Fe:≤0.15%,Re:≤0.25%,余量为Al及杂质。本发明所述的高强度铝合金具有高耐磨、高温抗疲劳、强度高等优点,用于制造发动机、车身、制动钳、轮毂、转向壳体等能够大大提高其使用寿命;本发明所述的高强度铝合金的制备方法简单,生产成本低。