一种利用冶金炉渣质碳素铬渣或钛渣制备耐火材料的方法.pdf

雨巷****怡轩

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种利用冶金炉渣质碳素铬渣或钛渣制备耐火材料的方法.pdf

一种利用冶金炉渣质碳素铬渣或钛渣制备耐火材料的方法,采用下列步骤:a、分别将碳素铬渣、钛渣粉碎球磨至过100目以上标准筛。b、按质量份数百分比,将碳素铬渣、滑石、氟化铝比例配料,球混至均匀粉末为混合料粉A备用;或钛渣、滑石、氟化铝比例配料,球混至均匀粉末为混合料粉B备用;c、加入硅溶胶、亚硝酸钾配制料浆;d、浆料注入模具后干燥、烧结后制备耐火材料。既可以解决碳素铬渣、钛渣的环境污染的危害,经高温烧结高价铬转化为低价铬,整体固化,又可以综合利用冶金炉渣质。

一种利用冶金炉渣质钛渣制备耐火材料的方法.pdf

一种利用冶金炉渣质钛渣制备耐火材料的方法,采用下列步骤:a.将钛渣粉碎球磨至过100目以上标准筛;b.将钛渣、滑石、氟化铝按比例配料,球混至均匀粉末为混合料粉B备用;c.加入硅溶胶、亚硝酸钾制成浆料D;d.浆料D注入模具后干燥、烧结后即成制备耐火材料。可以解决钛渣对环境污染的危害,经高温烧结高价铬转化为低价铬,整体固化,又可以综合利用冶金炉渣质。

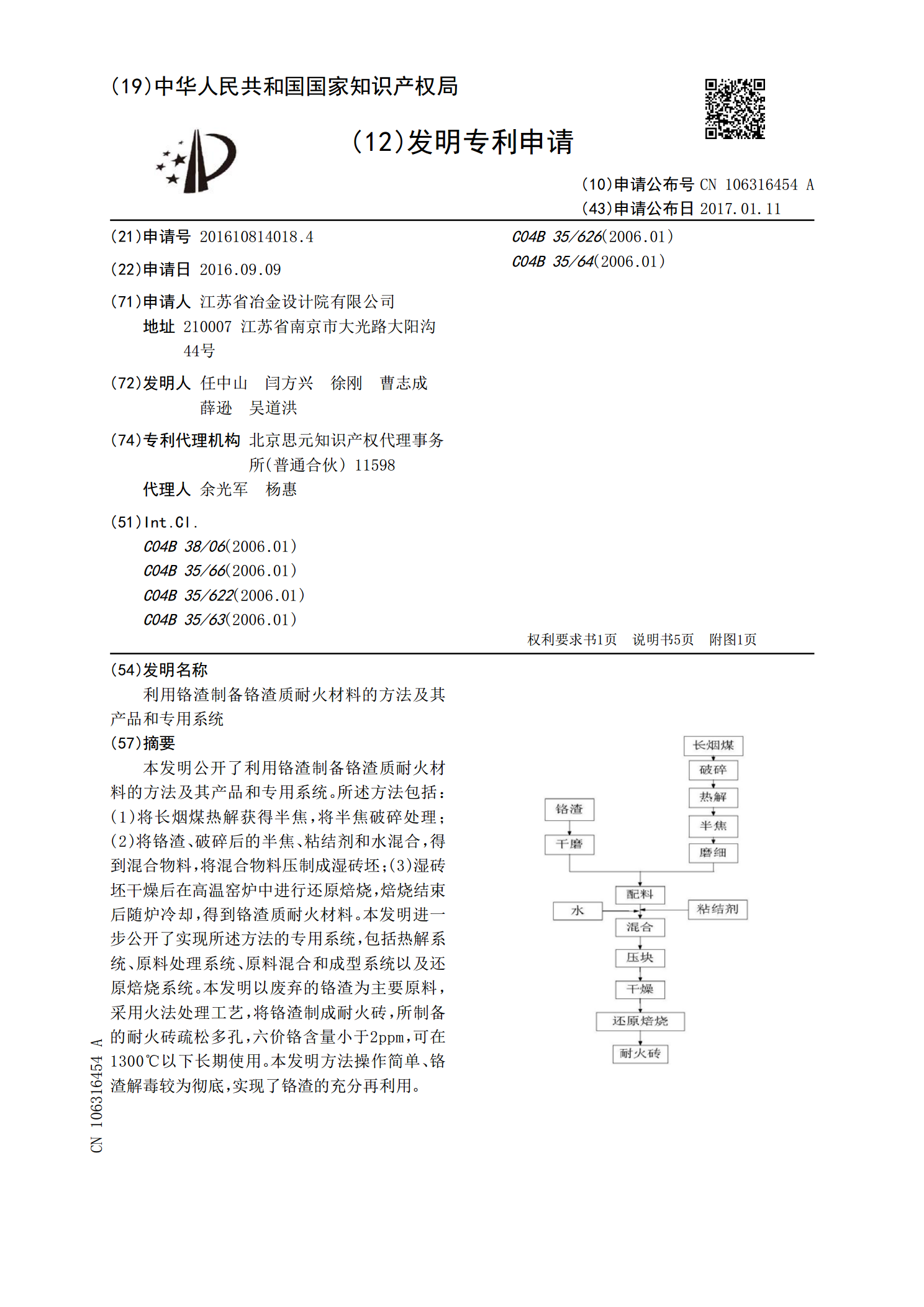

利用铬渣制备铬渣质耐火材料的方法及其产品和专用系统.pdf

本发明公开了利用铬渣制备铬渣质耐火材料的方法及其产品和专用系统。所述方法包括:(1)将长烟煤热解获得半焦,将半焦破碎处理;(2)将铬渣、破碎后的半焦、粘结剂和水混合,得到混合物料,将混合物料压制成湿砖坯;(3)湿砖坯干燥后在高温窑炉中进行还原焙烧,焙烧结束后随炉冷却,得到铬渣质耐火材料。本发明进一步公开了实现所述方法的专用系统,包括热解系统、原料处理系统、原料混合和成型系统以及还原焙烧系统。本发明以废弃的铬渣为主要原料,采用火法处理工艺,将铬渣制成耐火砖,所制备的耐火砖疏松多孔,六价铬含量小于2ppm,可

用含钛炉渣制备碳化钛渣的方法.pdf

本发明涉及含钛炉渣冶炼方法领域,尤其是一种缩短反应时间、降低冶炼电耗的用含钛炉渣制备碳化钛渣的方法,包括如下步骤:a、将含钛炉渣加入到矿热炉或电弧炉内并升温,当温度到达设定值时,加入碳质还原剂,并利用碳质还原剂与炉内的含钛炉渣反应;b、将炉内烟气温度及CO浓度值作为反应控制的判定依据,依据炉内烟气温度及CO浓度值来调节输入功率和还原剂加料速度,从而维持CO浓度值,控制反应处于最佳平稳状态;c、还原剂加料结束,当CO浓度值逐步下降至设定浓度时,开始出渣,结束反应,得到碳化钛渣。利用本发明可缩短反应时间,降低

一种利用黄磷炉渣和铬渣制备微晶玻璃的方法.pdf

本发明公开了一种利用黄磷炉渣和铬渣制备微晶玻璃的方法,属于废物资源化领域,其原料及重量份为:黄磷炉渣45~55份、铬渣25~35份、石英砂10~20份、还原剂3~6份、萤石1~3份,将原料破碎后,经过配料、熔制、成型、退火、核化和晶化得到微晶玻璃;本发明同时实现了黄磷炉渣和铬渣的有效利用,直接消除了黄磷炉渣和铬渣对环境的污染问题,制备工艺简单,产品质量稳定,适合大规模工业化生产。