一种降低转炉石灰消耗量的方法.pdf

靖烟****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种降低转炉石灰消耗量的方法.pdf

一种降低转炉石灰消耗量的方法,属于转炉炼钢技术领域。该方法在转炉出钢后,向转炉加入LF精炼炉的废弃炉渣,并确定了废弃炉渣的合理加入量和成分要求:吨钢加入量与LF精炼炉的废弃炉渣碱度R、炉渣中SiO2质量分数wSiO2之间的关系为:,LF炉废弃炉渣关键组分的质量分数区间为:TFe:≤1%,MgO%:8-15,SiO2%:3-12,碱度≥5。该方法还指明了LF精炼炉废弃渣加入转炉时的安全操作手段。此方法可以有效回收利用LF精炼炉废弃炉渣中的CaO,可实现降低转炉石灰和白云石消耗10-30%的节约成本目标。

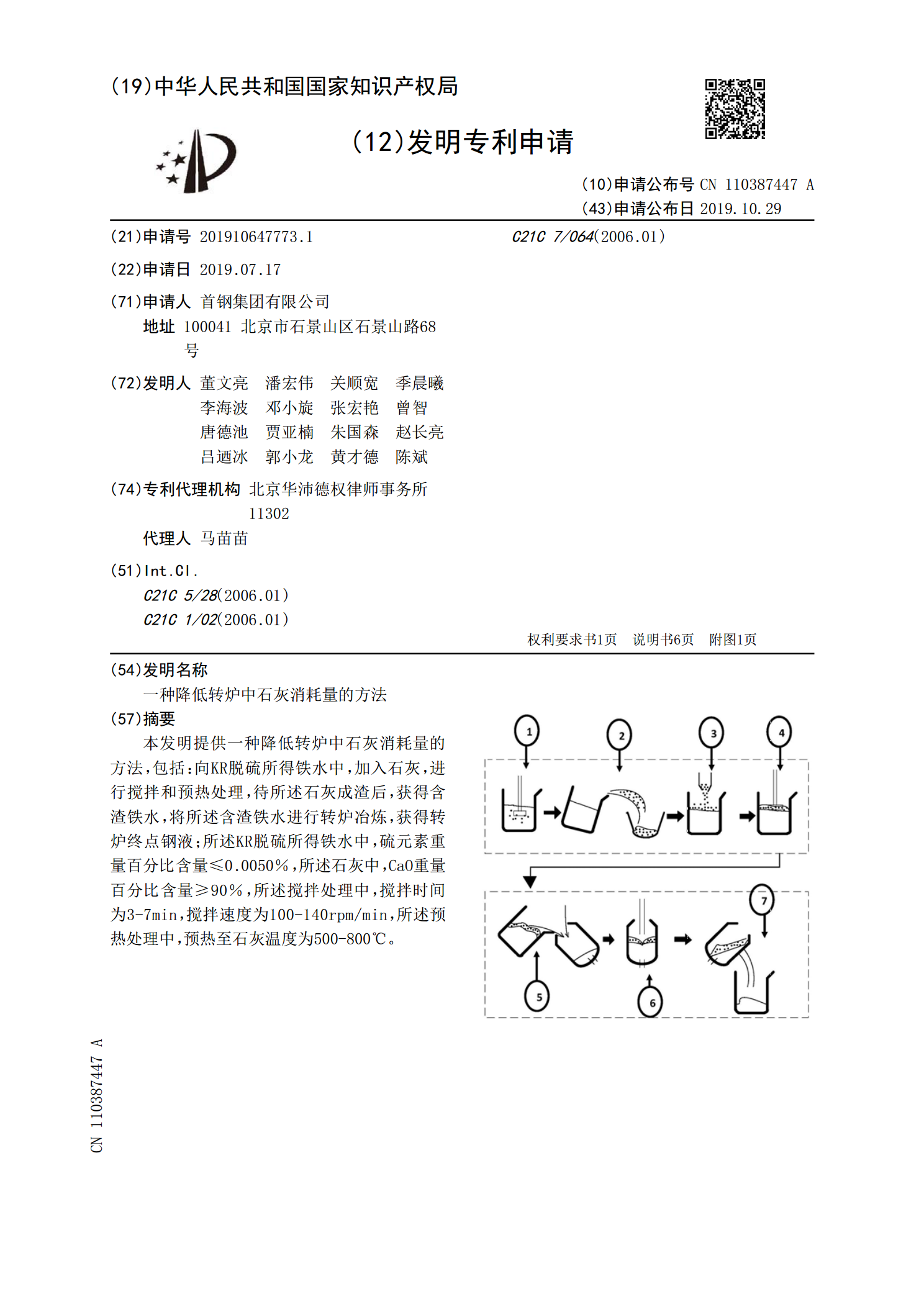

一种降低转炉中石灰消耗量的方法.pdf

本发明提供一种降低转炉中石灰消耗量的方法,包括:向KR脱硫所得铁水中,加入石灰,进行搅拌和预热处理,待所述石灰成渣后,获得含渣铁水,将所述含渣铁水进行转炉冶炼,获得转炉终点钢液;所述KR脱硫所得铁水中,硫元素重量百分比含量≤0.0050%,所述石灰中,CaO重量百分比含量≥90%,所述搅拌处理中,搅拌时间为3‑7min,搅拌速度为100‑140rpm/min,所述预热处理中,预热至石灰温度为500‑800℃。

一种降低转炉冶炼石灰消耗量的工艺控制方法.pdf

本发明涉及一种降低转炉冶炼石灰消耗量的工艺控制方法。包括入炉铁水成分控制、石灰质量控制、转炉留渣操作控制和炉渣碱度控制;入炉铁水成分控制,保证入炉铁水P≤0.14wt%、Si:0.20‑0.35wt%、S≤0.03wt%;所述石灰质量控制,要求石灰中有效氧化钙CaO

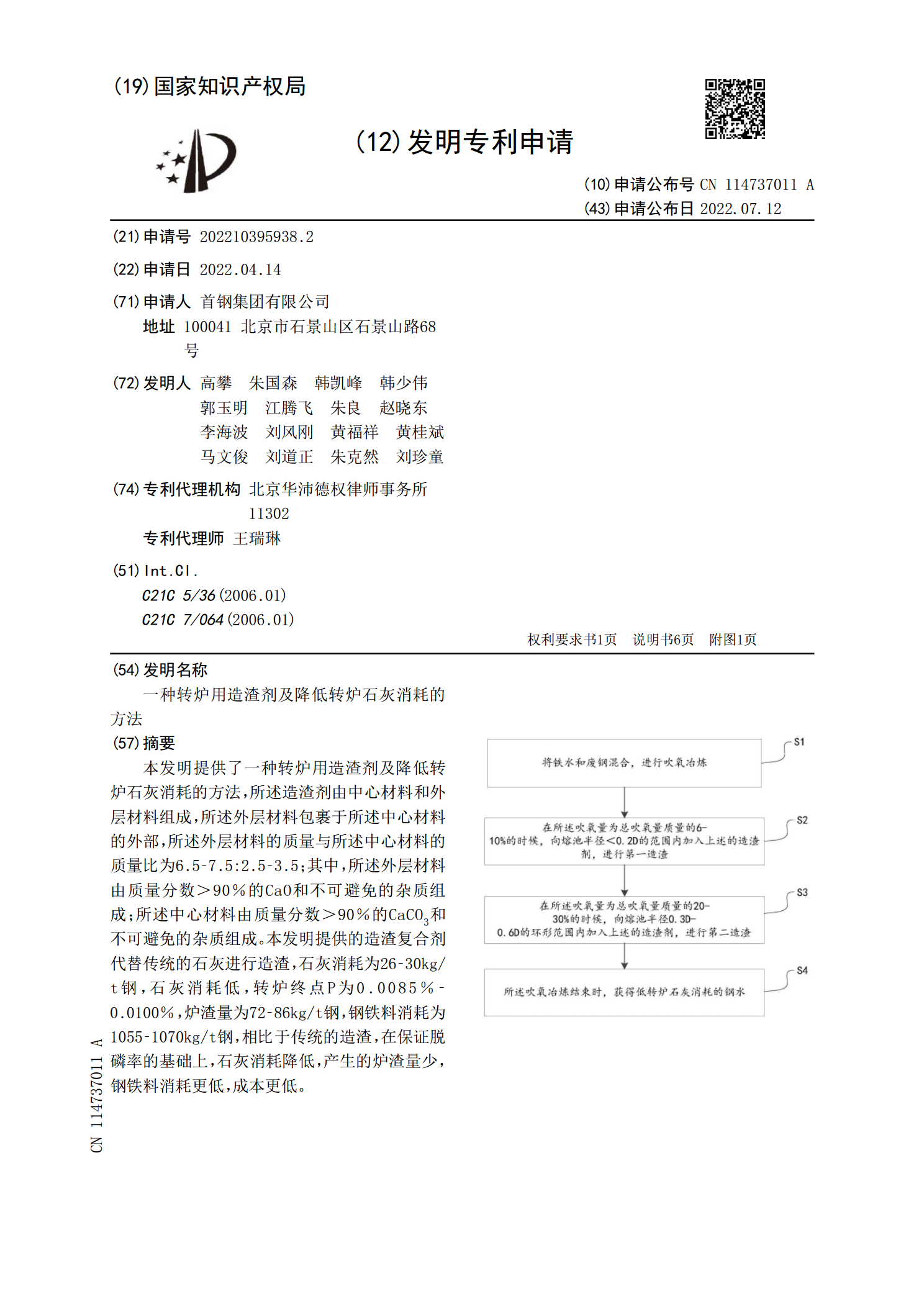

一种转炉用造渣剂及降低转炉石灰消耗的方法.pdf

本发明提供了一种转炉用造渣剂及降低转炉石灰消耗的方法,所述造渣剂由中心材料和外层材料组成,所述外层材料包裹于所述中心材料的外部,所述外层材料的质量与所述中心材料的质量比为6.5‑7.5:2.5‑3.5;其中,所述外层材料由质量分数>90%的CaO和不可避免的杂质组成;所述中心材料由质量分数>90%的CaCO

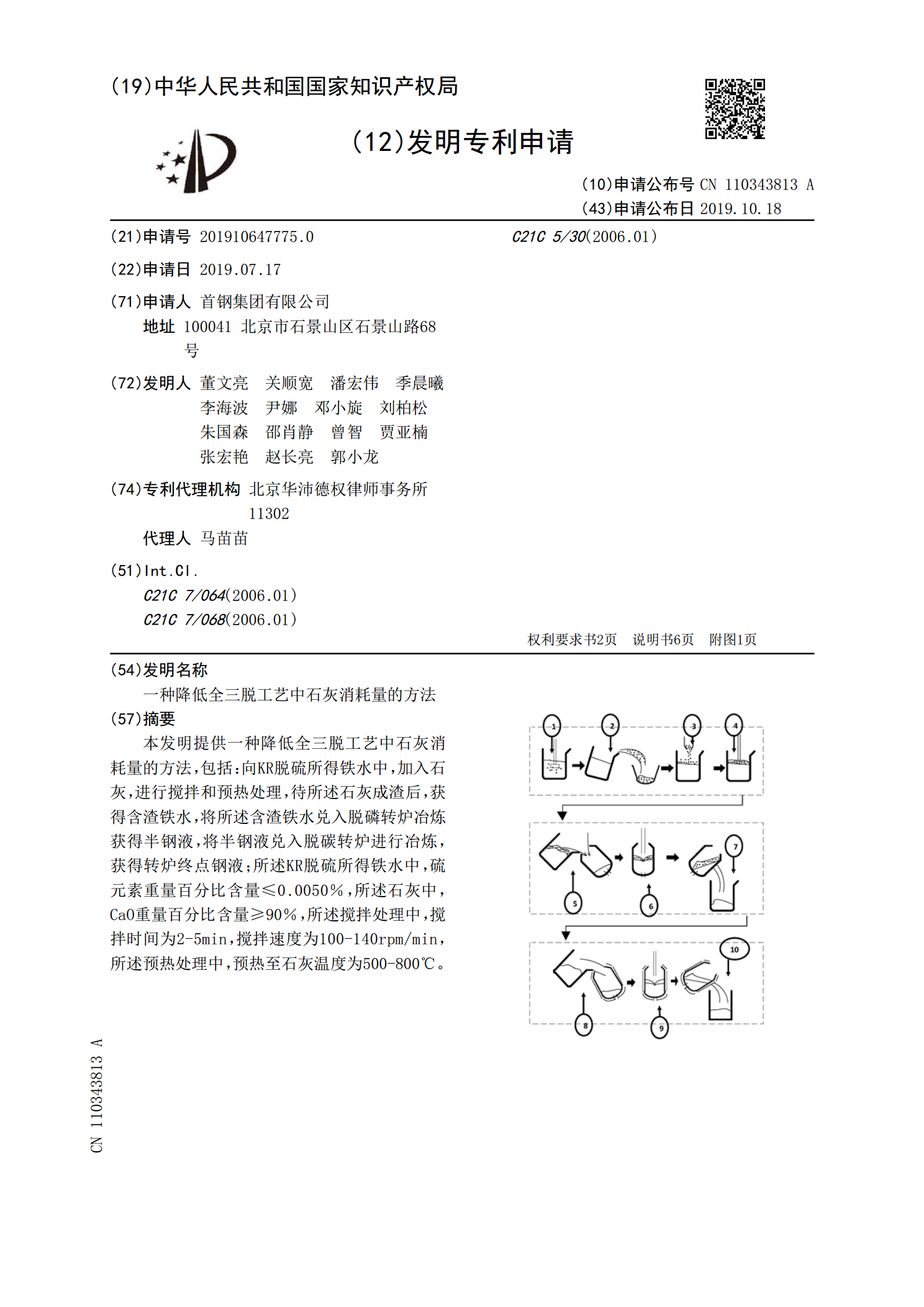

一种降低全三脱工艺中石灰消耗量的方法.pdf

本发明提供一种降低全三脱工艺中石灰消耗量的方法,包括:向KR脱硫所得铁水中,加入石灰,进行搅拌和预热处理,待所述石灰成渣后,获得含渣铁水,将所述含渣铁水兑入脱磷转炉冶炼获得半钢液,将半钢液兑入脱碳转炉进行冶炼,获得转炉终点钢液;所述KR脱硫所得铁水中,硫元素重量百分比含量≤0.0050%,所述石灰中,CaO重量百分比含量≥90%,所述搅拌处理中,搅拌时间为2‑5min,搅拌速度为100‑140rpm/min,所述预热处理中,预热至石灰温度为500‑800℃。