一种纳米结构板条马氏体钢及其制备方法.pdf

星菱****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种纳米结构板条马氏体钢及其制备方法.pdf

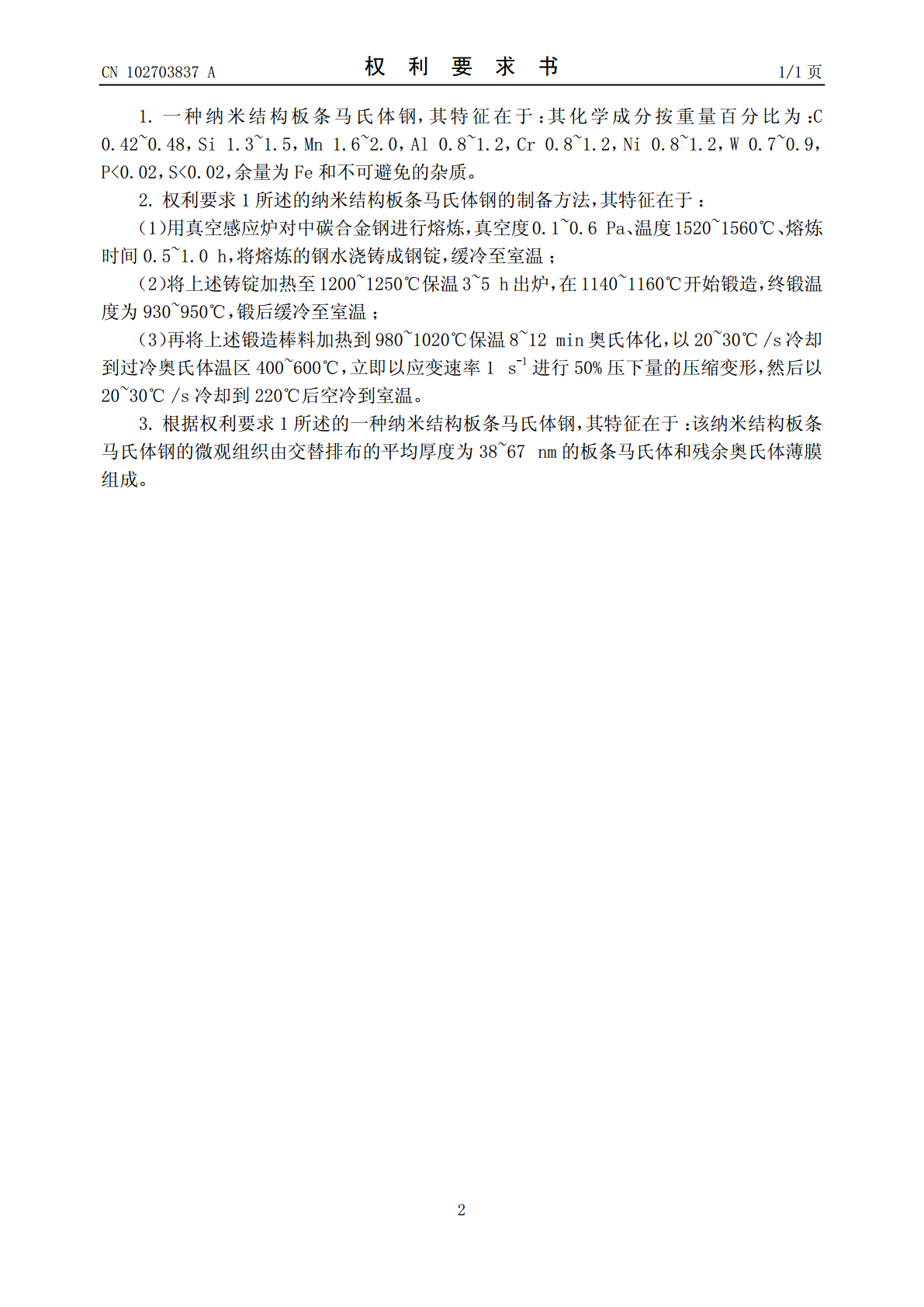

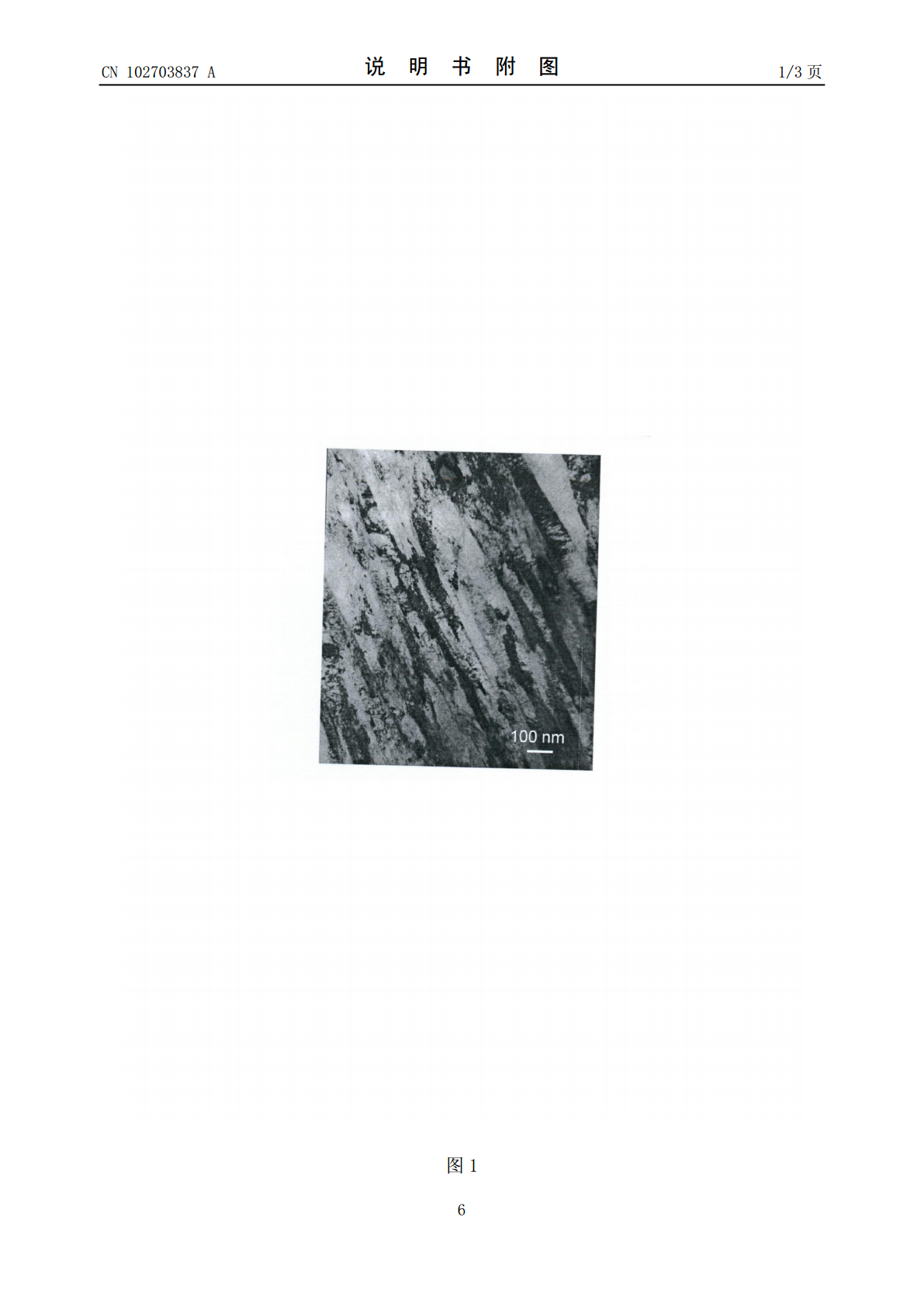

一种纳米结构板条马氏体钢,其化学成分按重量百分比为:C0.42~0.48,Si1.3~1.5,Mn1.6~2.0,Al0.8~1.2,Cr0.8~1.2,Ni0.8~1.2,W0.7~0.9,P炉熔炼上述成分的合金钢,浇铸成钢锭后缓冷至室温;加热并保温,出炉后开始锻造,锻后缓冷至室温;再加热奥氏体化后快速冷却到过冷奥氏体温区进行压缩变形,得到压扁的奥氏体晶粒,然后快速冷却到室温,发生马氏体转变,得到38~67nm厚度的板条马氏体组织。本发明制备方法简单,容易在连续生产线上应用,效率高,成本低。

一种纳米结构板条马氏体超高强度钢板材的制备方法.pdf

一种纳米结构板条马氏体超高强度钢板材的制备方法,它的化学成分按重量百分比为:C0.28~0.32,Si1.5~1.8,Mn1.5~1.7,Cr1.0~1.3,Ni0.9~1.1,W0.6~0.8,P炉熔炼上述成分的合金钢,浇铸成钢锭后缓冷至室温;加热并保温,出炉后热轧,热轧后喷水冷却到过冷奥氏体温区迅速进行单道次轧制,轧后迅速喷水冷却到室温;然后回火处理,得到纳米结构板条马氏体超高强度钢板材。本发明制备工艺简单,容易在轧制板材生产线上实现,生产效率高、成本低,板材的抗拉强度达到1850~2050MPa,延

一种制备纳米晶低活化马氏体钢的方法.pdf

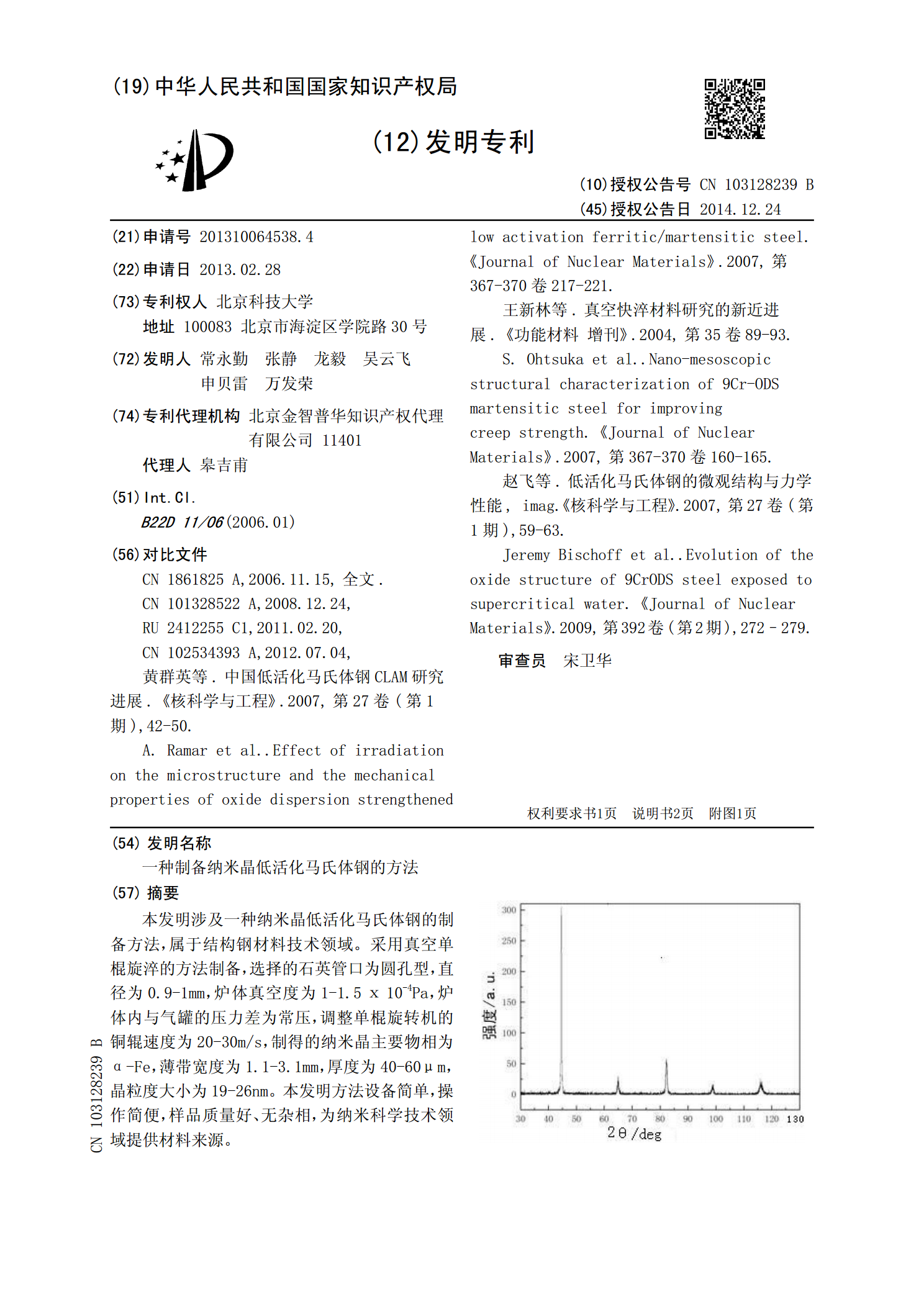

本发明涉及一种纳米晶低活化马氏体钢的制备方法,属于结构钢材料技术领域。采用真空单棍旋淬的方法制备,选择的石英管口为圆孔型,直径为0.9-1mm,炉体真空度为1-1.5×10-4Pa,炉体内与气罐的压力差为常压,调整单棍旋转机的铜辊速度为20-30m/s,制得的纳米晶主要物相为α-Fe,薄带宽度为1.1-3.1mm,厚度为40-60μm,晶粒度大小为19-26nm。本发明方法设备简单,操作简便,样品质量好、无杂相,为纳米科学技术领域提供材料来源。

一种马氏体钢及其制备方法.pdf

本发明提供了一种马氏体钢的制备方法,包括:将合金原料进行真空感应炉熔炼后浇注,得到Fe‑Cr铸锭;将所述Fe‑Cr钢锭进行电渣重熔,得到Fe‑Cr中间合金;将所述Fe‑Cr中间合金、铁、锰、铬、钨、钽、钒铁和碳进行真空感应炉冶炼,得到铸锭;将所述铸锭进行真空自耗重熔,得到马氏体钢。本发明采用了真空感应炉+电渣重熔工艺制备得到低Si、低Al的Fe‑Cr中间合金,能够保证后续获得的马氏体钢中Si和Al的含量较低。本发明提供的工艺方法,解决了制备马氏体钢过程中Si<0.05%、Al<0.01%、Ta的回收率等关

一种高强韧马氏体时效钢及其制备方法.pdf

本发明公开了一种高强韧马氏体时效钢及其制备方法,所述高强韧马氏体时效钢的组分以质量百分比计,包括,C≤0.02%,Si≤0.5%,Mn≤0.5%,P≤0.020%,S≤0.005%,Cr11.0~13.0%,Ni8.0~10.0%,Mo3.0~5.0%,Cu1.0~3.0%,Ti0.5~1.5%,Al0.1~0.8%,Ce0.001~0.010%,Nb0.10~0.30%,余量为Fe和不可避免的杂质。本发明提供的高强韧马氏体时效钢制备方法通过添加微量Nb和Ce,省略了常规工艺所必须的电渣重熔工序,且制备的