一种超塑性紧固件线材的球化退火工艺.pdf

海昌****姐淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种超塑性紧固件线材的球化退火工艺.pdf

本发明涉及金属材料的退火工艺,具体涉及一种超塑性紧固件线材的球化退火工艺,它包括如下步骤:将紧固件线材置于热处理炉中,向热处理炉中充入保护气体,再将炉内的温度升至740-760℃,保温5-7h;第一阶段冷却:将炉内的温度以30℃/小时的速度冷却至660-680℃,保温4-6h;第二阶段冷却:继续将炉内的温度以50℃/小时的速度冷却至390-410℃;第三阶段冷却:紧固件线材自然冷却到常温。采用本发明所述的工艺方法处理后的紧固件线材延展性高、硬度低,适合后续的塑性加工成形,产品成形开裂率低。

紧固件线材的球化退火工艺.pdf

本发明公开了一种紧固件线材的球化退火工艺,包括如下步骤:1)将紧固件线材置于热处理炉中,充入纯度为99.999%的氮气,炉温度升至600℃时关闭氮气;2)充入甲醇裂解气,以200-210℃/h的速度将炉温升至800-810℃,保温9-10h;3)将炉温以60℃/小时的速度风冷至500-510℃,保温8-9h;4)关闭甲醇裂解气,充入纯度为99.999%的氮气;5)将炉温以20℃/小时的速度风冷至300-310℃;6)自然冷却至常温。本发明提供的紧固件线材的球化退火工艺,使紧固件线材延展性提高、硬度降低,以

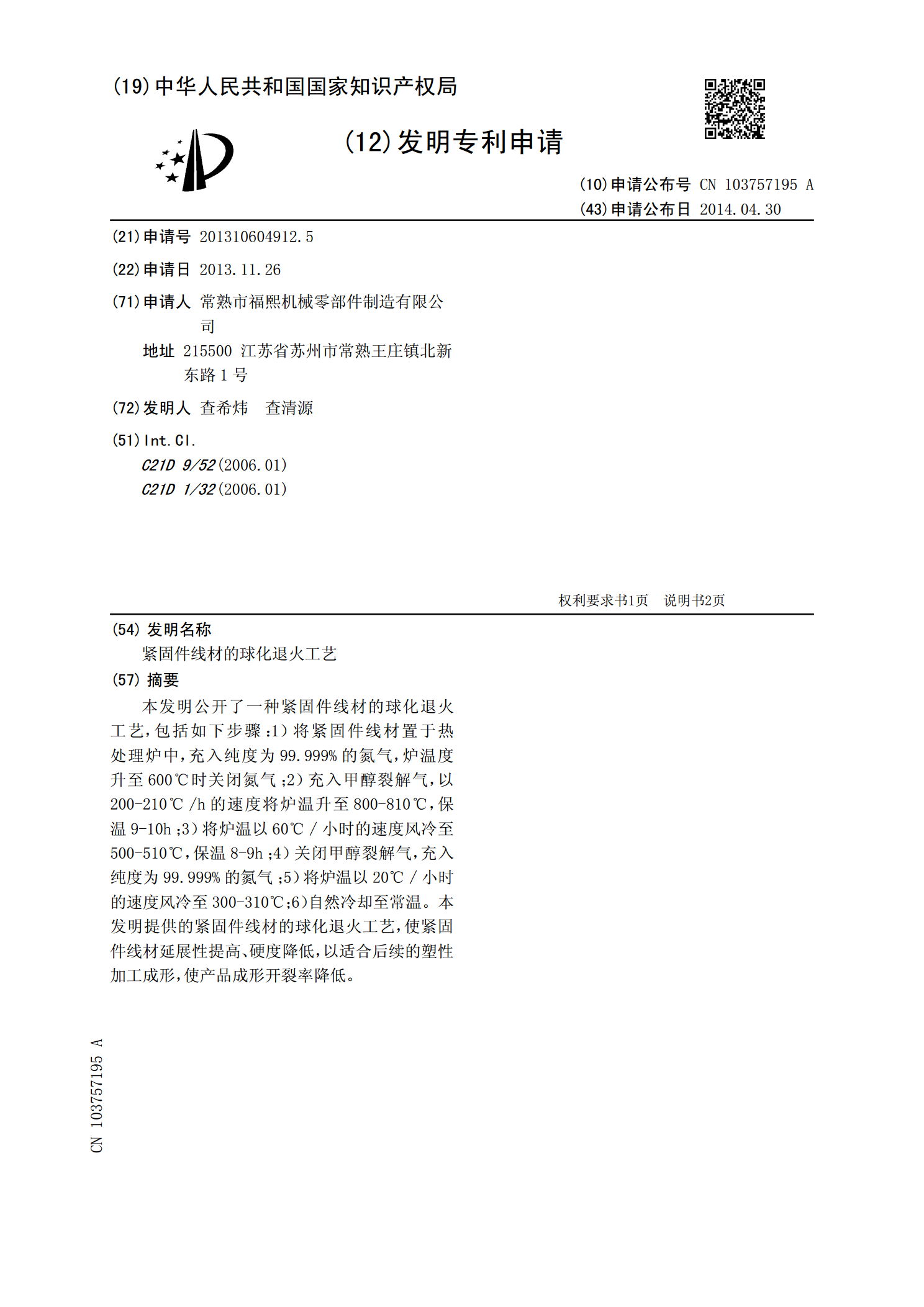

一种线材球化退火工艺.pdf

本申请涉及一种线材球化退火工艺,涉及线材热处理的领域,步骤如下,设置球化退火设备;球化退火设备包括传送部、加热部和保温管;保温管上铰接有若干支撑杆,多个支撑杆沿保温管长度方向分布,支撑杆设置于保温管底部,支撑杆在保温管长度方向上摆动,支撑杆一端伸入保温管内、另一端延伸至保温管下方;支撑杆上设有第一支撑件和第二支撑件;将线材在球化退火设备内传送,通过支撑杆对线材进行支撑。本申请具有在不设置大量支撑结构的前提下,降低线材与保温管内壁产生接触摩擦的可能性的效果。

一种高韧性紧固件线材用球化退火装置.pdf

本发明公开了一种高韧性紧固件线材用球化退火装置,包括退火炉、退火炉上盖、炉盖升降装置、炉内加热器、龙门升降装置、退火炉活动内胆,所述的退火炉为开口朝上的罐体,所述的退火炉上端开口处设有可以与其配合的退火炉上盖,所述的退火炉上盖与退火炉可拆卸连接,所述的退火炉上盖上设有可以与其配合的炉盖升降装置,所述的炉盖升降装置下端与退火炉侧边固定连接,本发明通过将退火炉内设置可以上下活动的退火炉活动内胆和可以与退火炉活动内胆配合的龙门升降装置,通过龙门升降装置带动退火炉活动内胆上下升降,可以方便退火炉内放料和取料,提高

一种螺丝线材的球化退火工艺.pdf

本发明涉及金属材料的退火工艺,具体涉及一种螺丝线材的球化退火工艺,它包括如下步骤:将螺丝线材置于热处理炉中,向热处理炉中充入惰性气体,再将炉内的温度升至710-730℃,保温5-8h;第一阶段冷却:将炉内的温度以20℃/小时的速度冷却至540-560℃;第二阶段冷却:继续将炉内的温度以80℃/小时的速度冷却至390-410℃;第三阶段冷却:螺丝线材出炉并自然冷却到常温。采用本发明所述的工艺方法处理后的螺丝线材延展性高、硬度低,适合后续的塑性加工成形,产品成形开裂率低。