一种铝-钛-硼-碳-镁中间合金及其制备工艺.pdf

书生****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铝-钛-硼-碳-镁中间合金及其制备工艺.pdf

本发明公开了一种铝-钛-硼-碳-镁中间合金及其制备工艺,该合金以重量百分比计化学成分为,氟钛酸钾:10%~80%;氟硼酸钾:5%~50%;石墨粉:1%~30%;镁粉:1%~30%;余量为纯铝。该合金制备工艺如下:按配比将该石墨粉和镁粉压制成预制块,并在400℃~500℃下烘干0.5h~4h;采用热爆合成法,按配比将纯铝于中频炉中熔化并升温至780℃~1200℃,再熔入配比的氟钛酸钾和氟硼酸钾,静置20min~50min后扒渣;再将中频炉升温至1000℃~1600℃后加入预制块,搅拌静置后,加入精炼剂精炼;

一种铝-钛-磷-碳-硼中间合金及其制备方法.pdf

本发明属金属材料领域,涉及一种用于细化变质共晶及过共晶铝-硅系合金中初晶硅与共晶硅的铝-钛-磷-碳-硼中间合金及其制备方法。该中间合金体系,磷元素以Ti5P3和TiP0.63化合物形式存在,并含有微米级和亚微米级的TiC和TiB2粒子。该合金化学组成按质量百分比为:铝82.00%-96.30%,钛2.50%-10.00%,磷1.00%-5.00%,碳0.10%-2.00%,硼0.10%-1.00%。制备步骤是:按比例准备好工业纯铝、铝-磷二元中间合金、铝-硼二元中间合金、纯钛和石墨粉。将配好的纯铝与铝-硼

一种铝-钛-铁-碳-硼中间合金及其制备方法.pdf

本发明属金属材料领域,涉及一种用于细化铝以及铝合金的铝-钛-铁-碳-硼中间合金及其制备方法。本发明铝-钛-铁-碳-硼中间合金,包含铝、钛、铁、碳、硼五种元素,各组分的质量百分比分别为:铝85.00%-95.00%,钛1.00%-10.00%,铁0.10%-6.50%,碳0.01%-1.00%,硼0.01%-1.00%。铝-钛-铁-碳-硼中间合金的制备方法是:首先将纯铝置于中频炉中熔化并升温至850-1300℃,加入一定质量百分比的纯钛、铁-硼-碳中间合金和石墨,保温并搅拌5-30分钟后浇注成锭或制成线材。

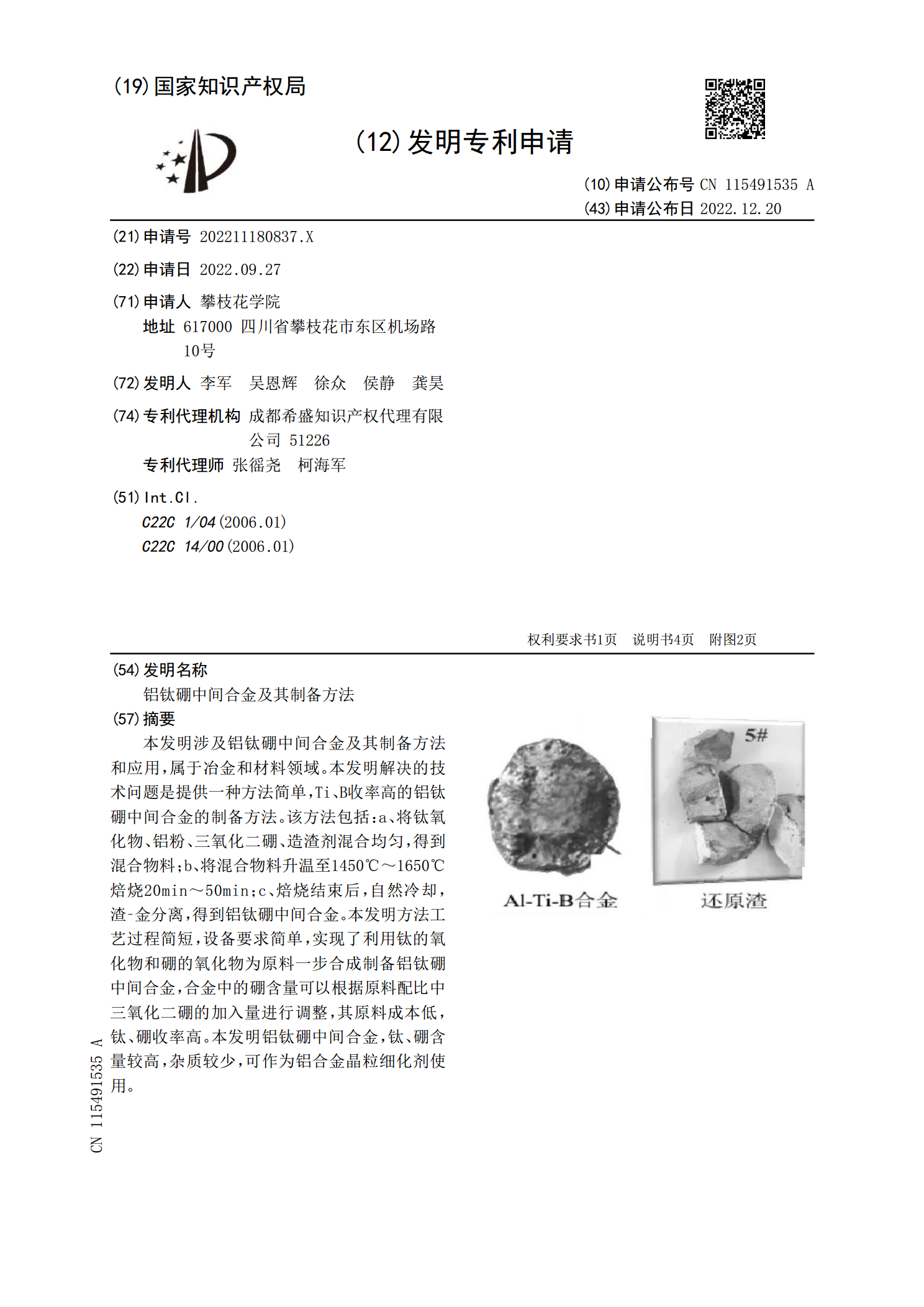

铝钛硼中间合金及其制备方法.pdf

本发明涉及铝钛硼中间合金及其制备方法和应用,属于冶金和材料领域。本发明解决的技术问题是提供一种方法简单,Ti、B收率高的铝钛硼中间合金的制备方法。该方法包括:a、将钛氧化物、铝粉、三氧化二硼、造渣剂混合均匀,得到混合物料;b、将混合物料升温至1450℃~1650℃焙烧20min~50min;c、焙烧结束后,自然冷却,渣‑金分离,得到铝钛硼中间合金。本发明方法工艺过程简短,设备要求简单,实现了利用钛的氧化物和硼的氧化物为原料一步合成制备铝钛硼中间合金,合金中的硼含量可以根据原料配比中三氧化二硼的加入量进行调

一种铝-硼-碳-氮中间合金及其制备方法.pdf

本发明属金属材料领域,涉及一种用于细化镁及镁合金的铝-硼-碳-氮中间合金及其制备方法。本发明铝-硼-碳-氮中间合金,包含铝、硼、碳元素,其特征是它还含有氮元素,各组分的质量百分比为:铝94.00%-99.00%,硼0.10%-4.00%,碳0.10%-2.00%,氮0.01%-0.50%。铝-硼-碳-氮中间合金的制备方法是:首先将纯铝置于中频炉中熔化并加热至1000-1200℃,然后依次加入经过预热的铝-硼和铝-碳中间合金,此过程中持续向铝液中吹入经干燥处理过的纯氮气,在1200-1400℃下保温并搅拌2