一种易成型高强度中厚钢板的生产方法.pdf

志信****pp

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种易成型高强度中厚钢板的生产方法.pdf

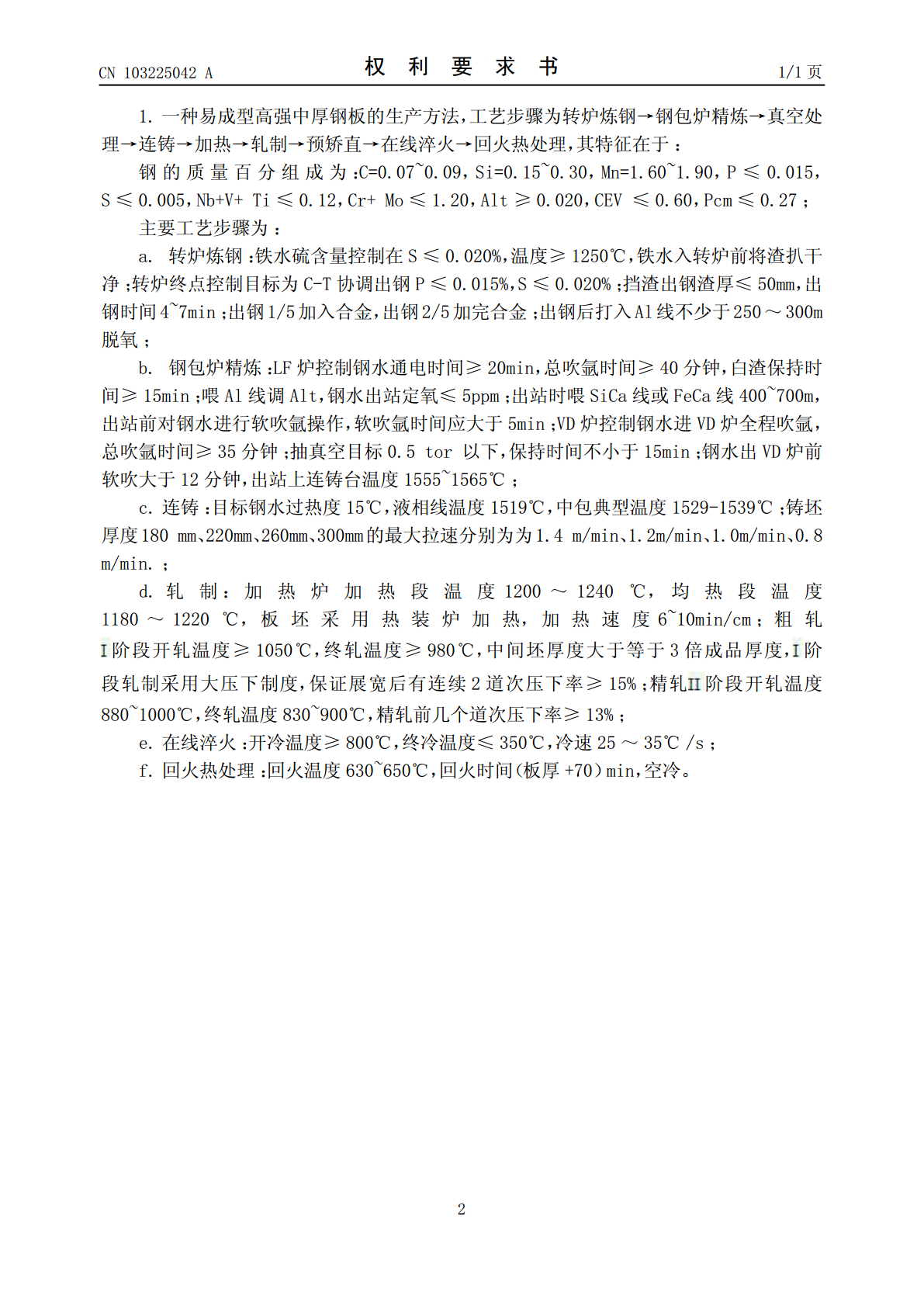

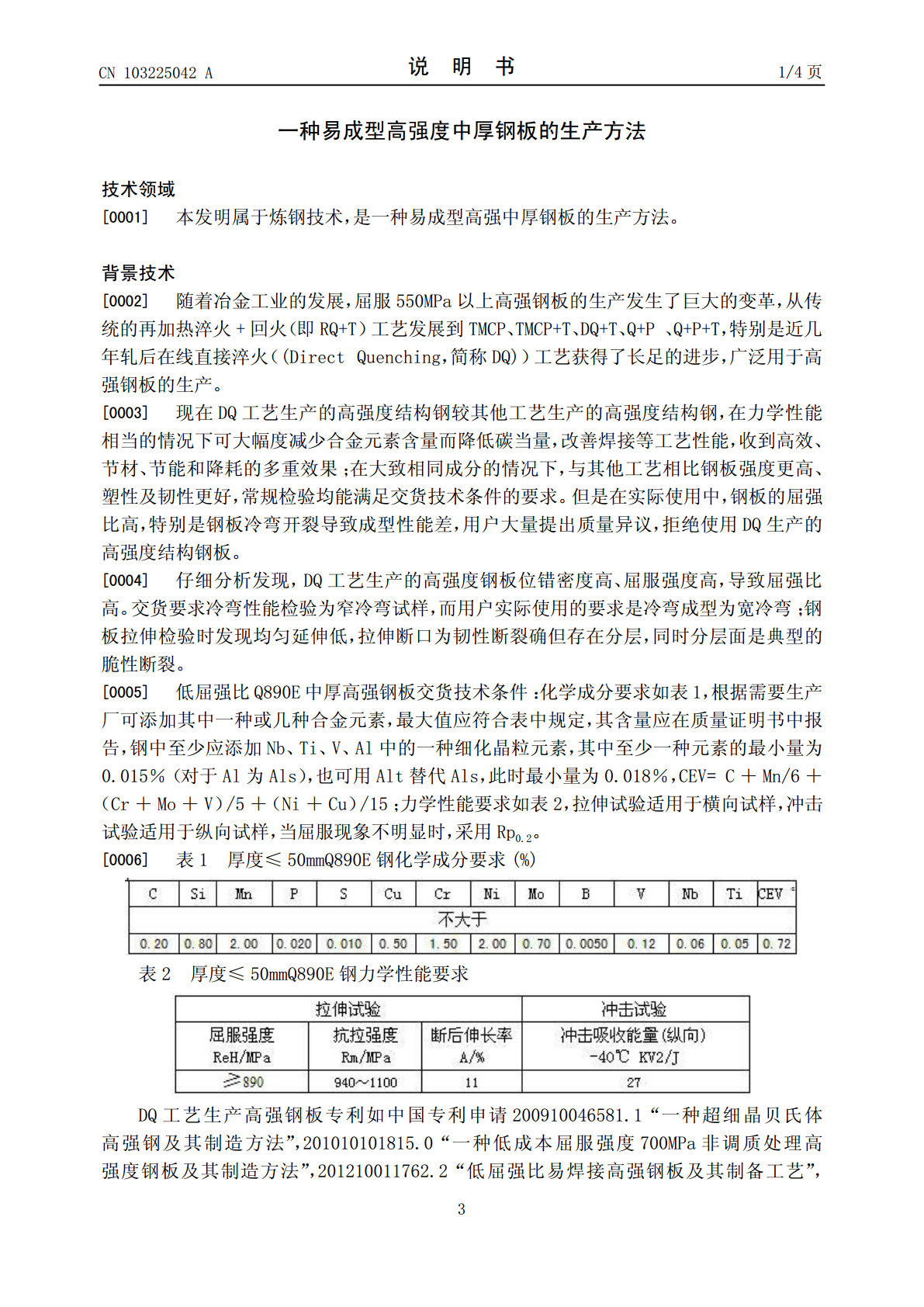

一种易成型高强中厚钢板的生产方法,工艺步骤为转炉炼钢→钢包炉精炼→真空处理→连铸→加热→轧制→预矫直→在线淬火→回火热处理。钢的质量百分组成为:C=0.07~0.09,Si=0.15~0.30,Mn=1.60~1.90,P≤0.015,S≤0.005,Nb+V+Ti≤0.12,Cr+Mo≤1.20,Alt≥0.020,CEV≤0.60,Pcm≤0.27。本方法生产的Q890E钢板120mm宽冷弯完好,钢板实物冷弯性能满足用户易成型的要求;钢板屈强比小于0.92,均匀延伸率大于8%,满足相关设计的使用要求;

一种易成型高强度中厚钢板的生产方法.pdf

一种易成型高强中厚钢板的生产方法,工艺步骤为转炉炼钢→钢包炉精炼→真空处理→连铸→加热→轧制→预矫直→在线淬火→回火热处理钢的质量百分组成为:C=0.07~0.10,Si=0.30~0.45,Mn=1.45~1.55,P≤0.015,S≤0.005,Nb+V+Ti≤0.10,Cr+Mo≤0.3,Alt≥0.020,Pcm≤0.21。本方法生产的Q550F钢板200mm宽冷弯完好,钢板实物冷弯性能满足用户易成型的要求;钢板屈强比小于0.92,均匀延伸率大于8%,满足相关设计的使用要求;强塑积提高35%以上,

一种易成型高强度中厚钢板的生产方法.pdf

一种易成型高强中厚钢板的生产方法,工艺步骤为转炉炼钢→钢包炉精炼→真空处理→连铸→加热→轧制→预矫直→在线淬火→回火热处理。钢的质量百分组成为:C=0.07~0.09,Si=0.15~0.30,Mn=1.60~1.90,P≤0.015,S≤0.005,Nb+V+Ti≤0.12,Cr+Mo≤1.20,Alt≥0.020,CEV≤0.60,Pcm≤0.27。本方法生产的Q890D钢板120mm宽冷弯完好,钢板实物冷弯性能满足用户易成型的要求;钢板屈强比小于0.92,均匀延伸率大于8%,满足相关设计的使用要求;

一种易成型高强度中厚钢板的生产方法.pdf

一种易成型高强中厚钢板的生产方法,工艺步骤为转炉炼钢→钢包炉精炼→真空处理→连铸→加热→轧制→预矫直→在线淬火→回火热处理。钢的质量百分组成为:C=0.06~0.08,Si=0.15~0.30,Mn=1.40~1.60,P≤0.015,S≤0.005,Nb+V+Ti≤0.6,Cr+Mo≤0.4,Alt≥0.020,Pcm≤0.21。本方法生产的Q620E钢板200mm宽冷弯完好,钢板实物冷弯性能满足用户易成型的要求;钢板屈强比小于0.92,均匀延伸率大于8%,满足相关设计的使用要求;强塑积提高35%以上,

一种易成型高强度中厚钢板的生产方法.pdf

一种易成型高强中厚钢板的生产方法,工艺步骤为转炉炼钢→钢包炉精炼→真空处理→连铸→加热→轧制→预矫直→在线淬火→回火热处理。钢的质量百分组成为:C=0.07~0.09,Si=0.15~0.30,Mn=1.55~1.60,P≤0.015,S≤0.005,Nb+V+Ti≤0.10,Cr+Mo≤0.5,Alt≥0.020,Pcm≤0.21。本方法生产的Q690E钢板200mm宽冷弯完好,钢板实物冷弯性能满足用户易成型的要求;钢板屈强比小于0.92,均匀延伸率大于8%,满足相关设计的使用要求;强塑积提高35%以上