处理高磷鲕状赤铁矿竖炉防球团高温还原黏结的方法.pdf

宛菡****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

处理高磷鲕状赤铁矿竖炉防球团高温还原黏结的方法.pdf

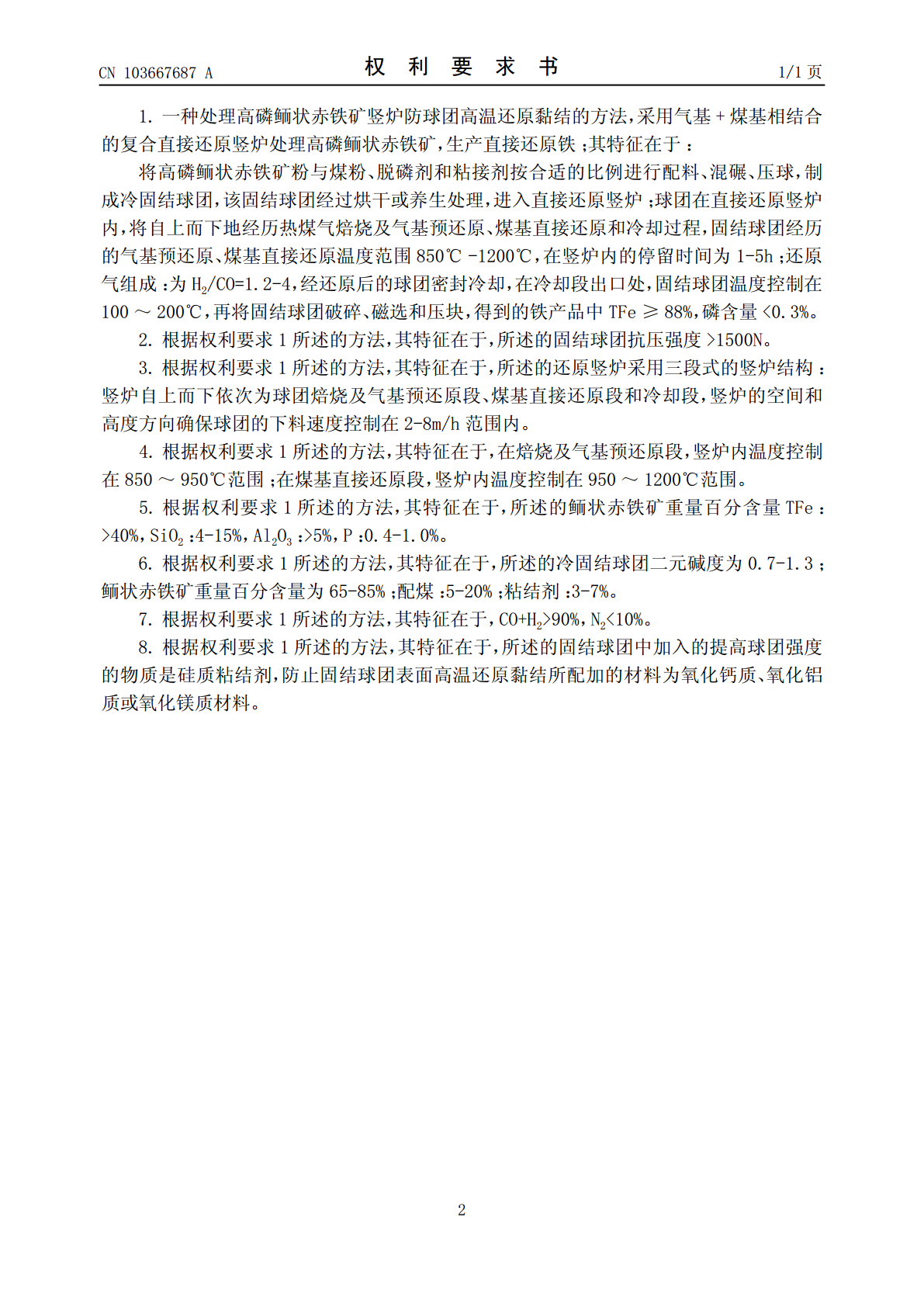

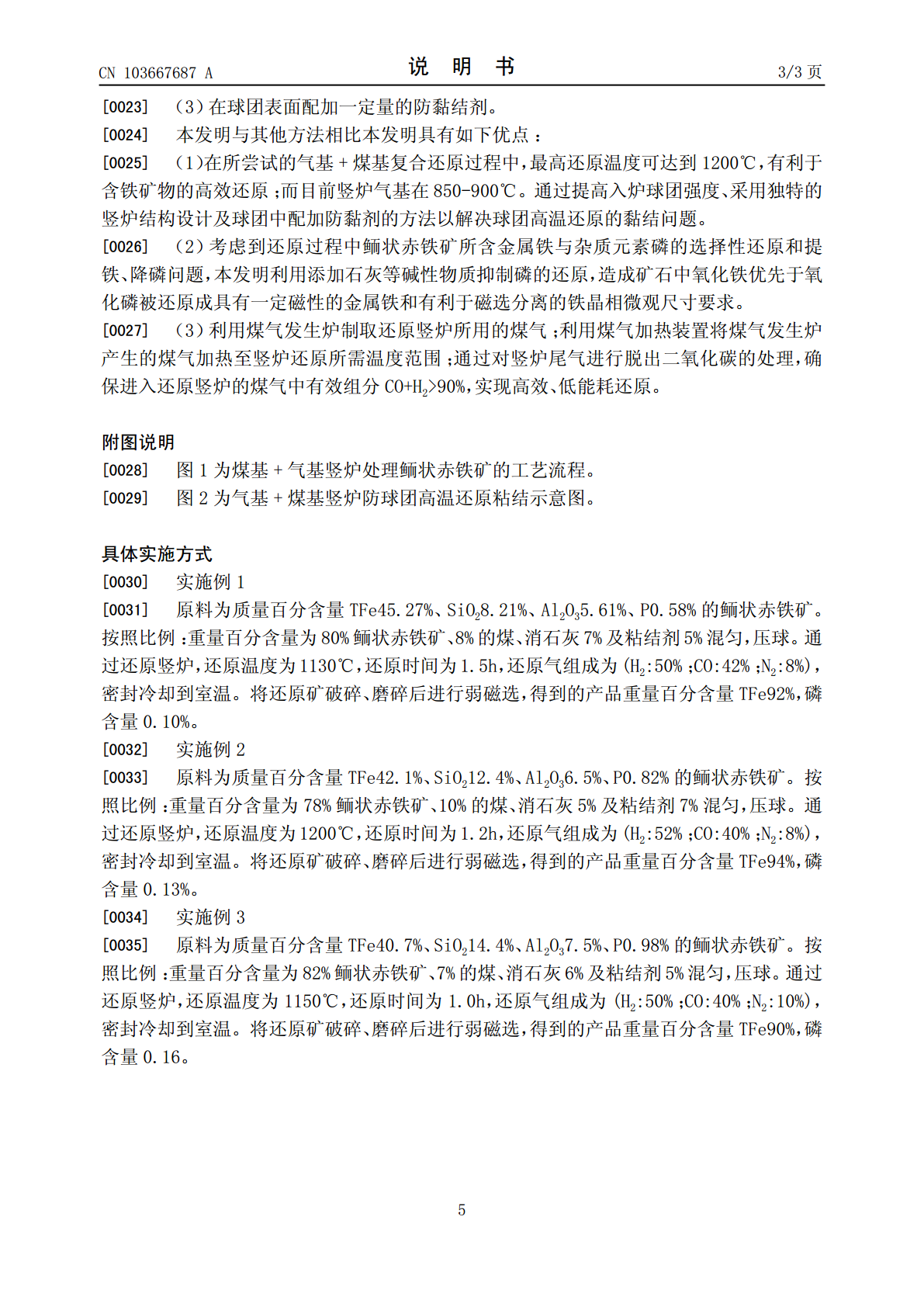

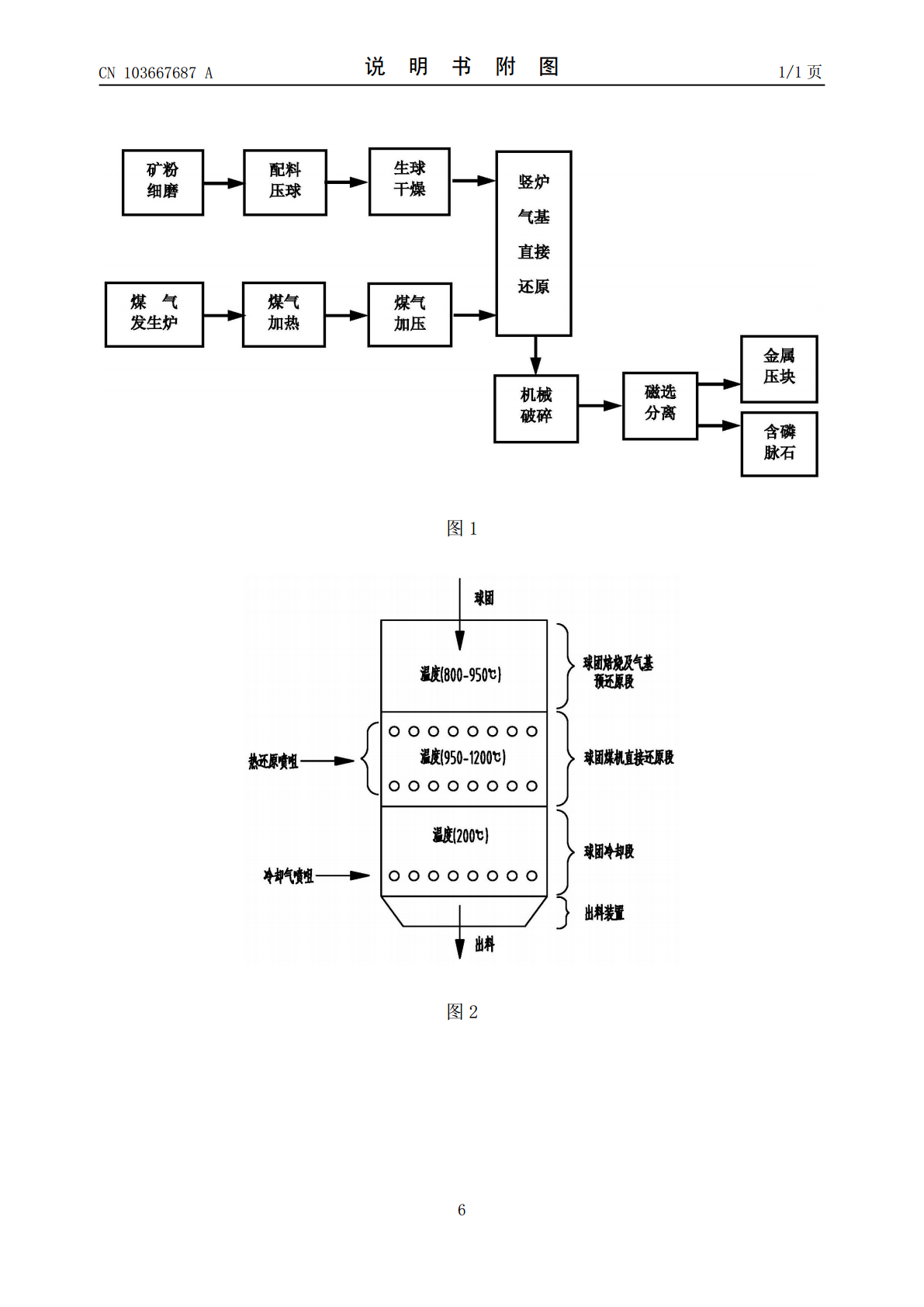

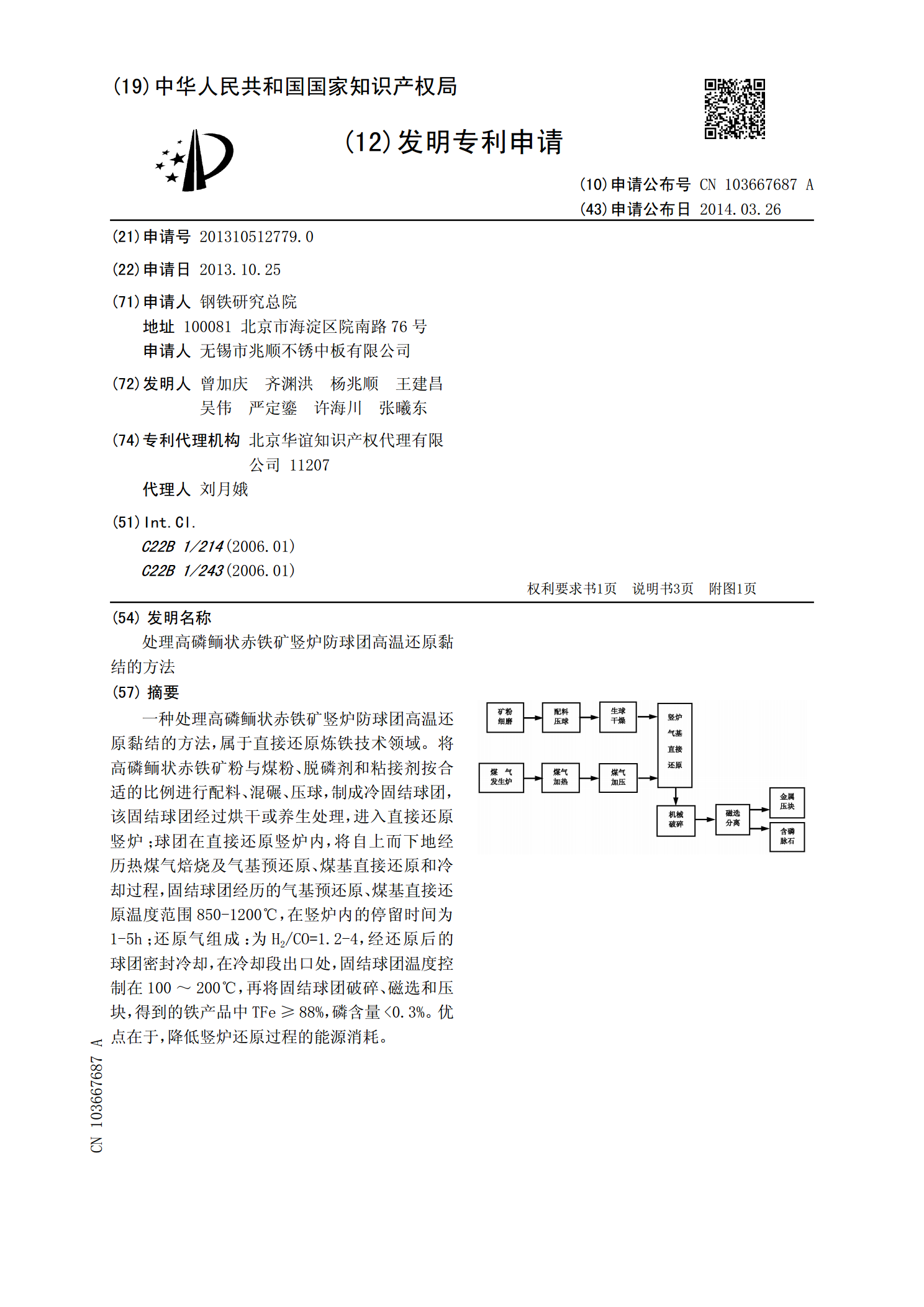

一种处理高磷鲕状赤铁矿竖炉防球团高温还原黏结的方法,属于直接还原炼铁技术领域。将高磷鲕状赤铁矿粉与煤粉、脱磷剂和粘接剂按合适的比例进行配料、混碾、压球,制成冷固结球团,该固结球团经过烘干或养生处理,进入直接还原竖炉;球团在直接还原竖炉内,将自上而下地经历热煤气焙烧及气基预还原、煤基直接还原和冷却过程,固结球团经历的气基预还原、煤基直接还原温度范围850-1200℃,在竖炉内的停留时间为1-5h;还原气组成:为H2/CO=1.2-4,经还原后的球团密封冷却,在冷却段出口处,固结球团温度控制在100~200℃

转底炉直接还原-磨选处理高磷鲕状赤铁矿的炼铁方法.pdf

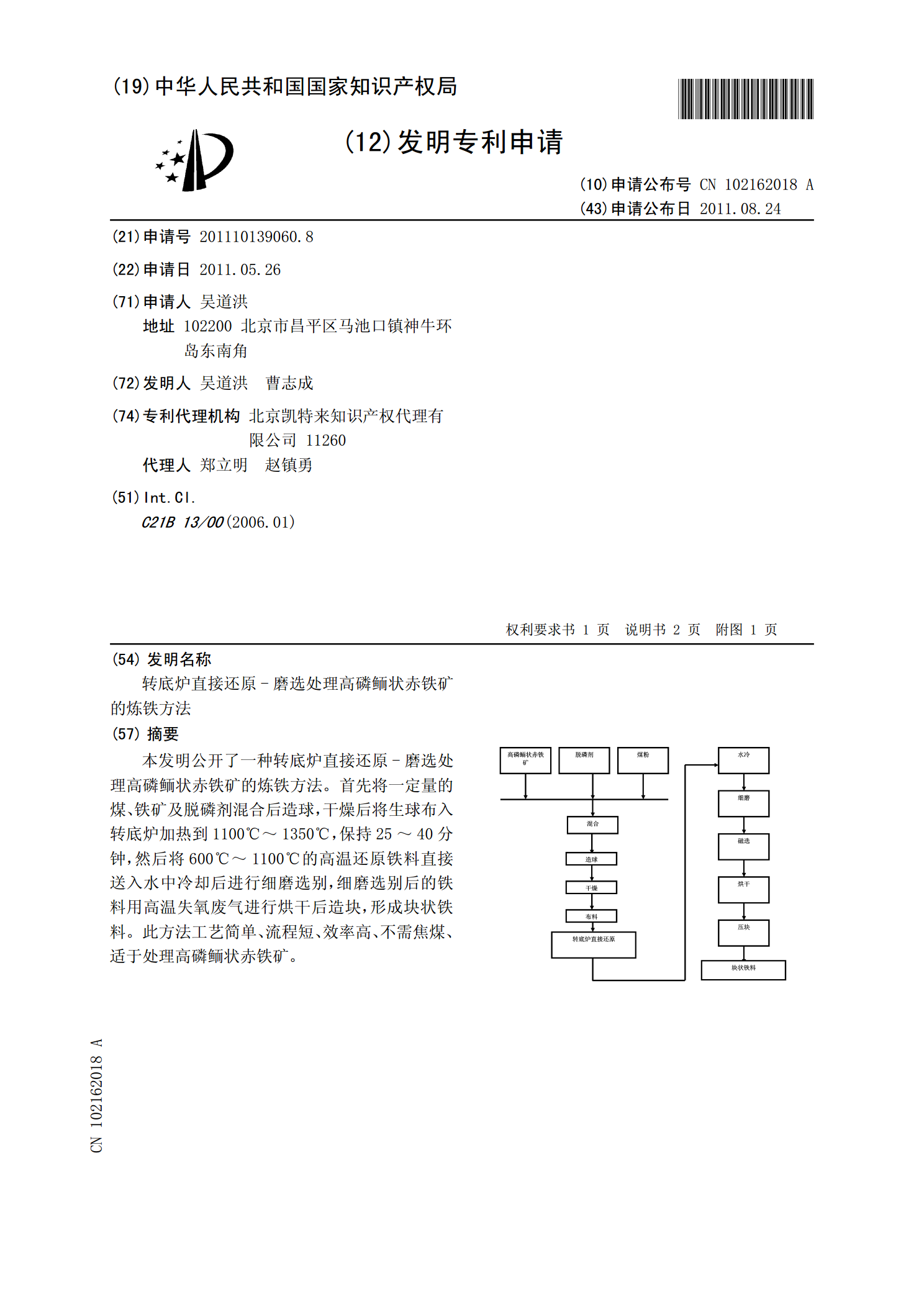

本发明公开了一种转底炉直接还原-磨选处理高磷鲕状赤铁矿的炼铁方法。首先将一定量的煤、铁矿及脱磷剂混合后造球,干燥后将生球布入转底炉加热到1100℃~1350℃,保持25~40分钟,然后将600℃~1100℃的高温还原铁料直接送入水中冷却后进行细磨选别,细磨选别后的铁料用高温失氧废气进行烘干后造块,形成块状铁料。此方法工艺简单、流程短、效率高、不需焦煤、适于处理高磷鲕状赤铁矿。

高磷鲕状贫赤铁矿转底炉熔融还原生产粒铁的炼铁方法.pdf

本发明公开了一种高磷鲕状贫赤铁矿转底炉熔融还原生产粒铁的炼铁方法,包括下列步骤:1)配料:将以下原料按重量份配料:高磷鲕状贫赤铁矿7~8份;煤1~3份和助熔剂0~3份;2)转底炉熔融还原反应:将上述三种原料混合均匀后进行造粒、干燥后将生球布入转底炉内,加热到1250℃~1450℃,保持25~40分钟,进行转底炉熔融还原反应,从转底炉排出高温中间粒铁和渣子;3)间接水冷:将600℃~1100℃的高温中间粒铁和渣子送入通有氮气的间接水冷筒中进行冷却;4)干式磁选:对冷却后的中间粒铁和渣子再进行干式磁选,最终获

一种利用转底炉直接还原高磷鲕状赤铁矿生产粒铁的方法.pdf

本发明属于炼铁技术领域,特别涉及一种利用转底炉直接还原高磷鲕状赤铁矿生产粒铁的方法。该方法包括如下步骤:(1)配料混合:将赤铁精矿粉、还原煤和脱磷剂按比例进行混合;(2)压球干燥:将步骤(1)混合好的原料压制成球团;然后干燥;(3)还原反应:将干燥后的球团放置于转底炉中,加热转底炉,使转底炉内的球团充分进行还原反应;(4)冷却破碎:完成还原反应后的还原铁球团冷却后进行破碎。(5)筛分磁选:将破碎后的颗粒过筛,然后进行磁选,粒铁进入成品粒铁仓,其余进入废渣仓。本发明工艺简单,流程紧凑,生产效率高,节能环保。

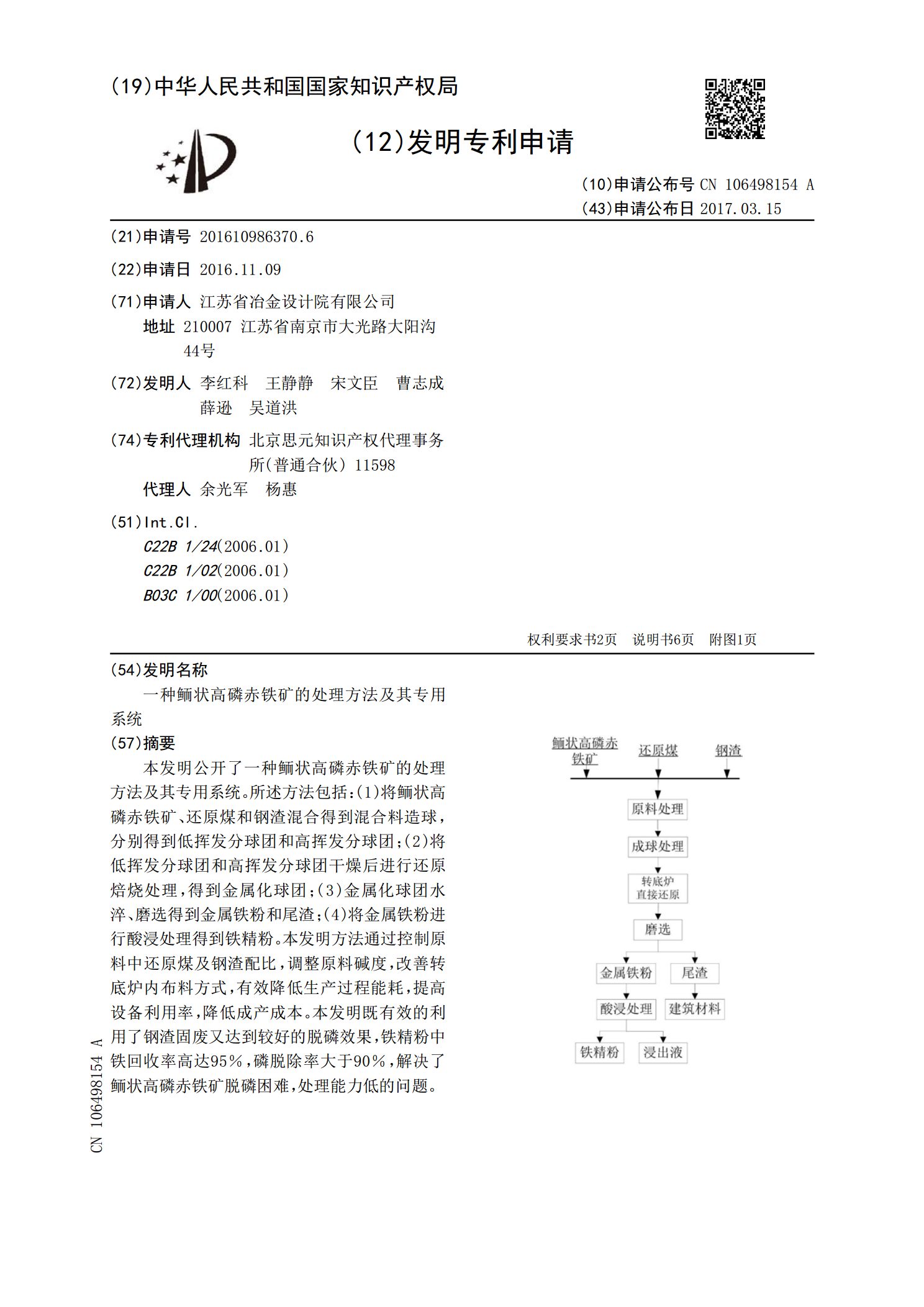

一种鲕状高磷赤铁矿的处理方法及其专用系统.pdf

本发明公开了一种鲕状高磷赤铁矿的处理方法及其专用系统。所述方法包括:(1)将鲕状高磷赤铁矿、还原煤和钢渣混合得到混合料造球,分别得到低挥发分球团和高挥发分球团;(2)将低挥发分球团和高挥发分球团干燥后进行还原焙烧处理,得到金属化球团;(3)金属化球团水淬、磨选得到金属铁粉和尾渣;(4)将金属铁粉进行酸浸处理得到铁精粉。本发明方法通过控制原料中还原煤及钢渣配比,调整原料碱度,改善转底炉内布料方式,有效降低生产过程能耗,提高设备利用率,降低成产成本。本发明既有效的利用了钢渣固废又达到较好的脱磷效果,铁精粉中铁