一种低硫钢的冶炼方法.pdf

文阁****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种半钢冶炼低硫钢的方法.pdf

本发明提供了一种半钢冶炼低硫钢的方法。所述方法包括以下步骤:将铁水兑入提钒转炉进行吹炼以形成半钢;将半钢出钢到钢包中,并在出半钢过程中向钢包内加入硅铁合金以增加钢水中的硅含量;将钢水兑入转炉,并向转炉内加入造渣材料进行冶炼;倒掉转炉炉内的富硫渣,在出钢至钢包的过程中向钢包加入5~7kg/t钢的高镁石灰与钢水混冲,并在出钢结束后向钢包渣面上加入调渣剂;对钢水进行吹氩精炼;将钢水在钢包精炼炉进行脱硫精炼;以向钢水喂钙合金线的方式对钢水进行钙处理;采用连铸工艺进行钢水浇注并获得硫含量不高于0.010wt%的铸坯

一种低硫钢的冶炼方法.pdf

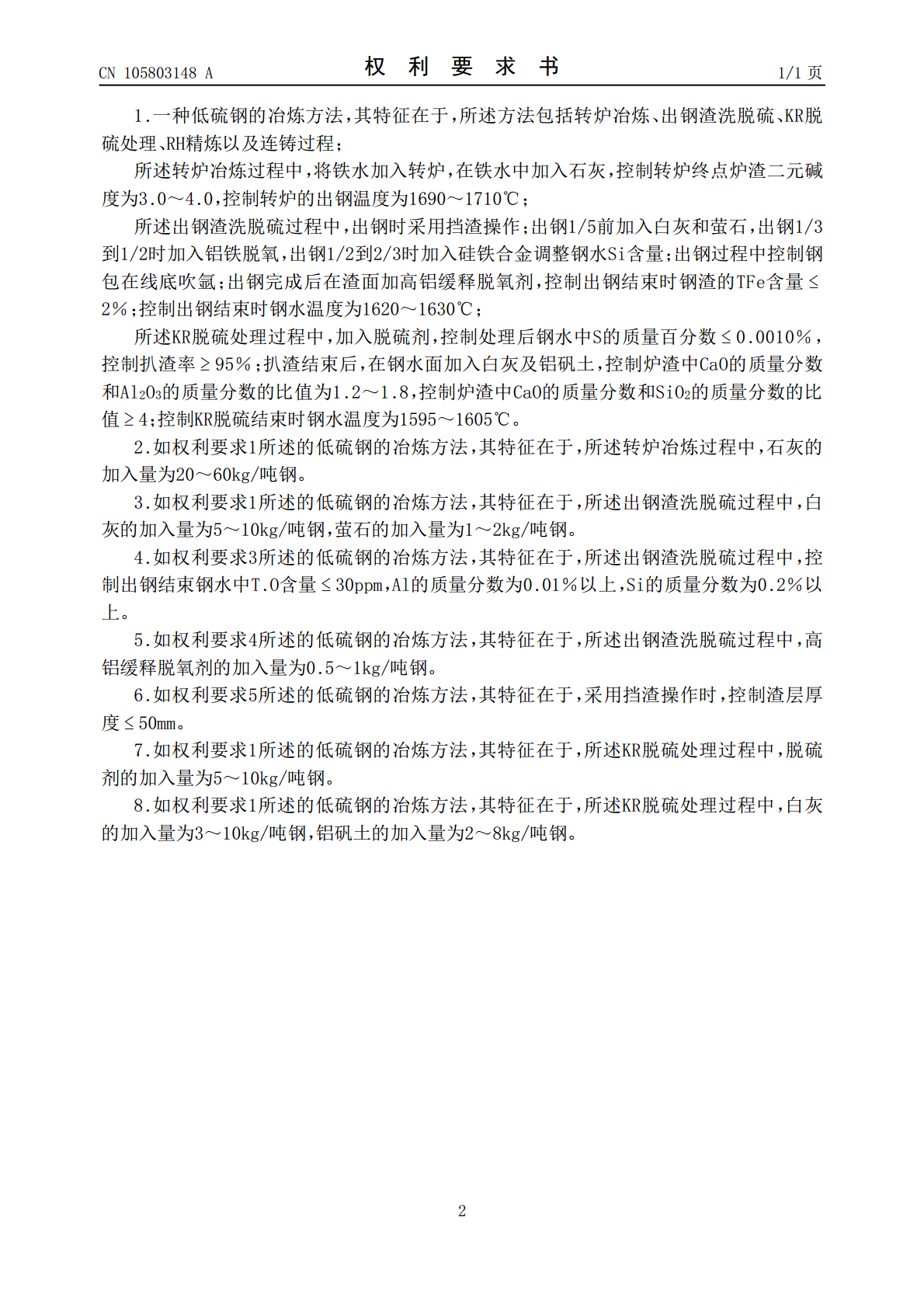

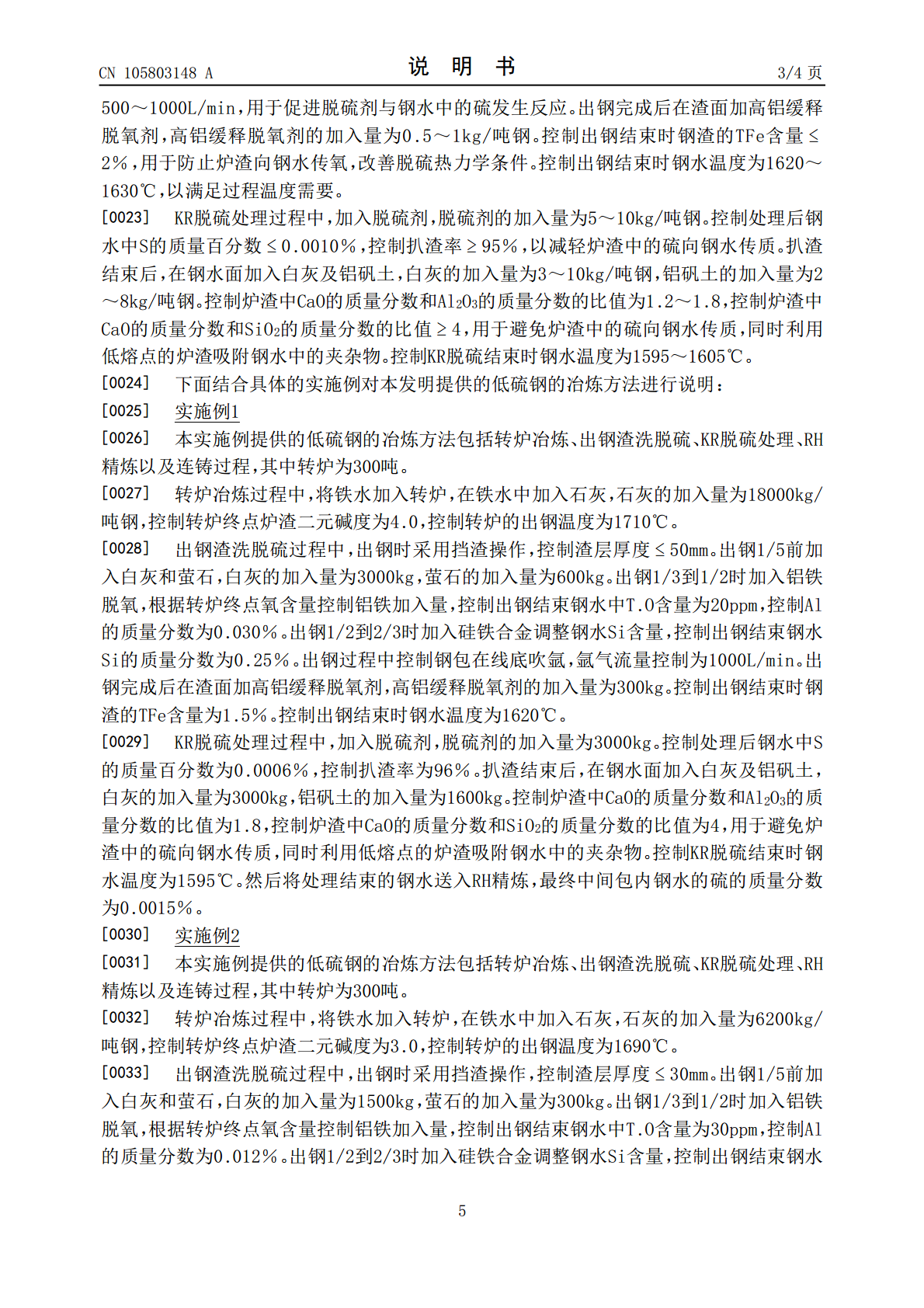

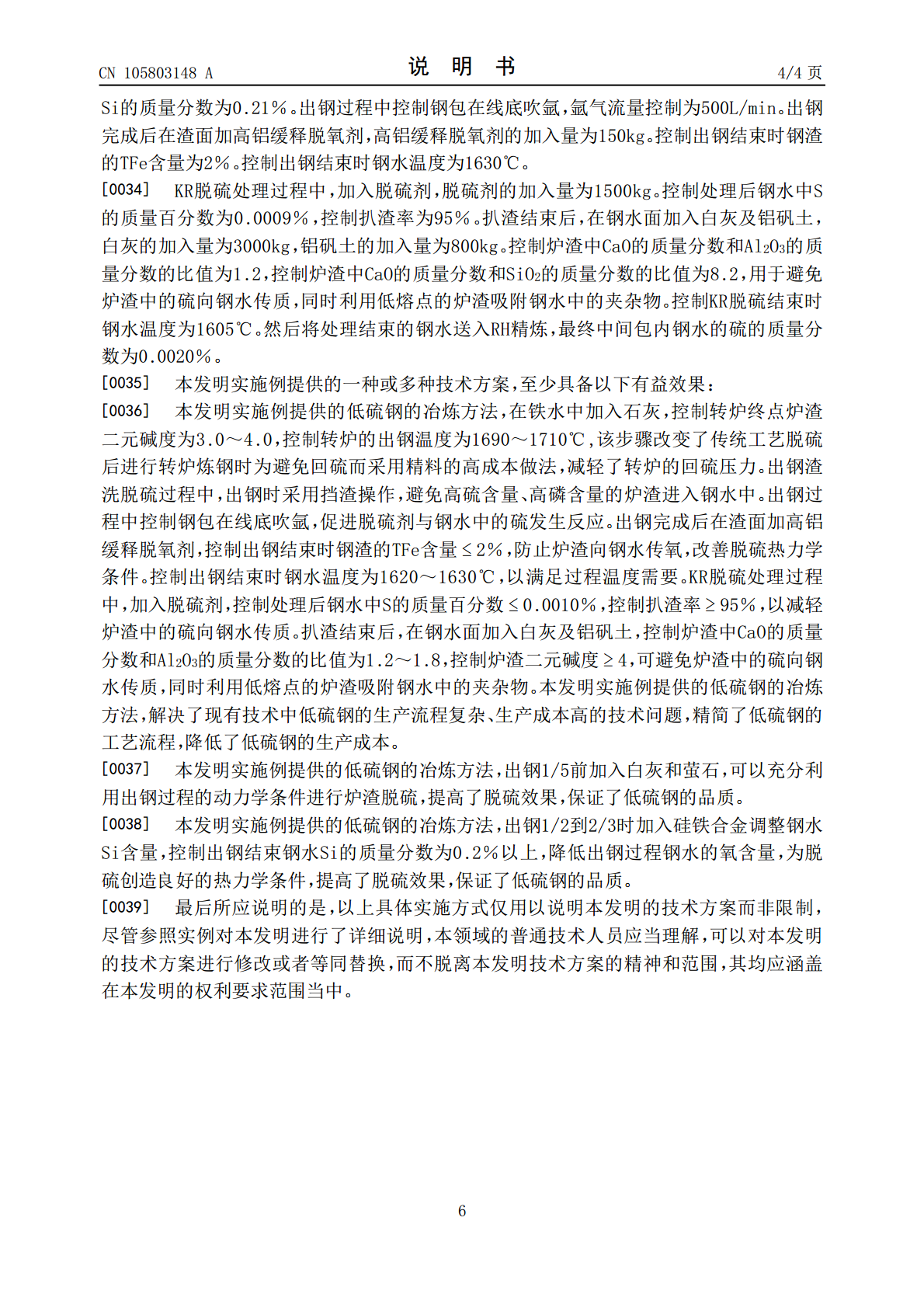

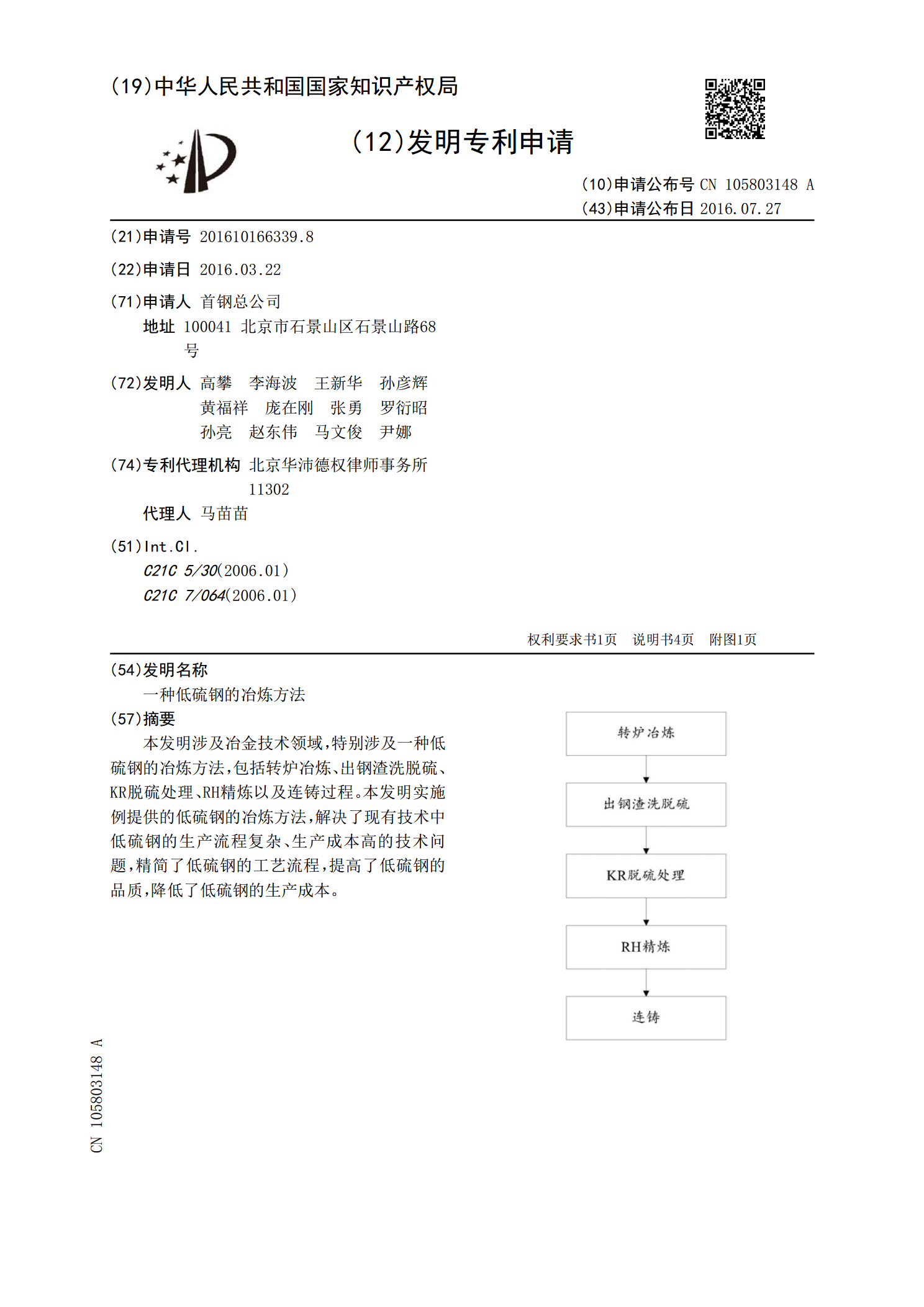

本发明涉及冶金技术领域,特别涉及一种低硫钢的冶炼方法,包括转炉冶炼、出钢渣洗脱硫、KR脱硫处理、RH精炼以及连铸过程。本发明实施例提供的低硫钢的冶炼方法,解决了现有技术中低硫钢的生产流程复杂、生产成本高的技术问题,精简了低硫钢的工艺流程,提高了低硫钢的品质,降低了低硫钢的生产成本。

一种低硫低硼管线钢的冶炼方法.pdf

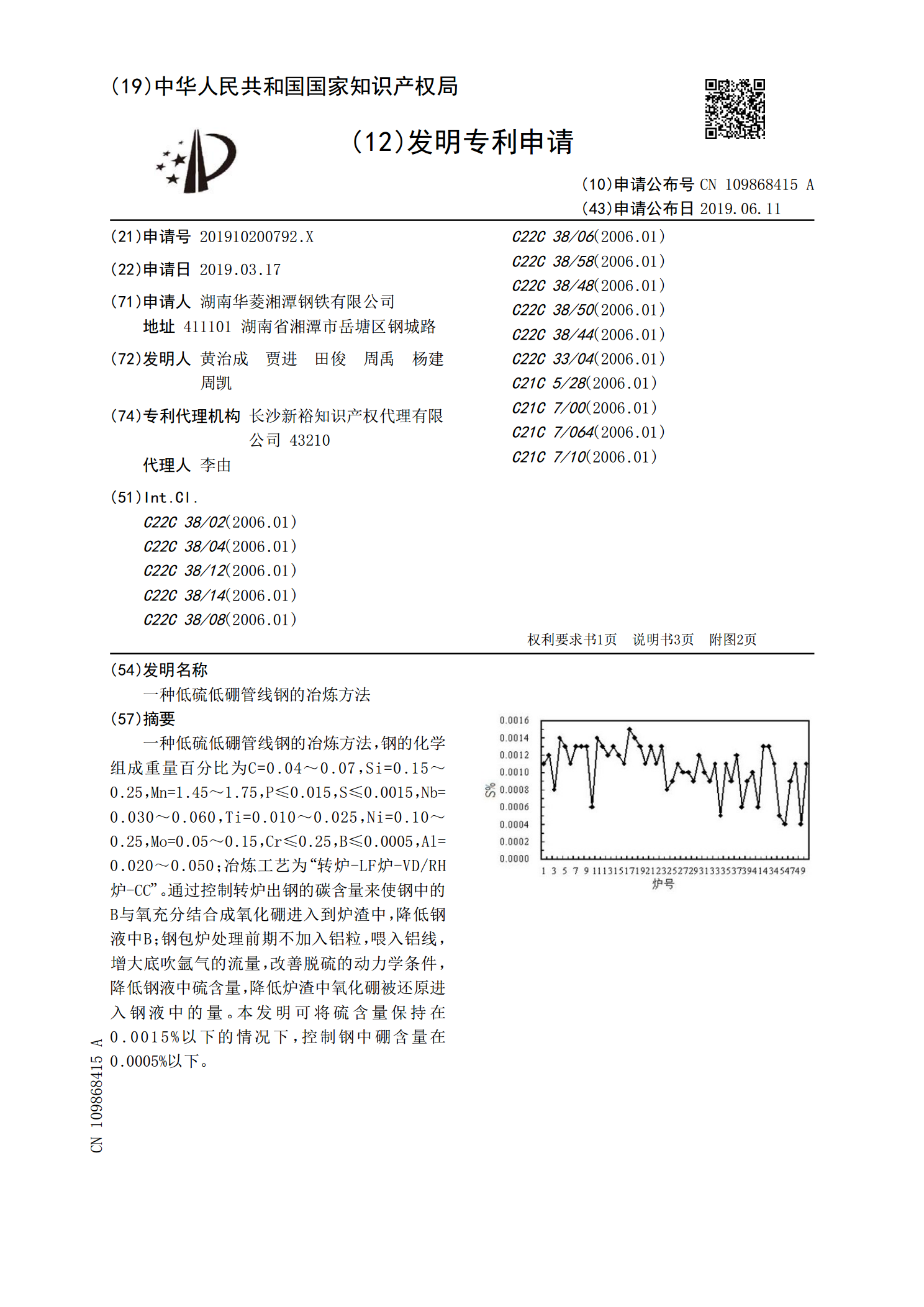

一种低硫低硼管线钢的冶炼方法,钢的化学组成重量百分比为C=0.04~0.07,Si=0.15~0.25,Mn=1.45~1.75,P≤0.015,S≤0.0015,Nb=0.030~0.060,Ti=0.010~0.025,Ni=0.10~0.25,Mo=0.05~0.15,Cr≤0.25,B≤0.0005,Al=0.020~0.050;冶炼工艺为“转炉‑LF炉‑VD/RH炉‑CC”。通过控制转炉出钢的碳含量来使钢中的B与氧充分结合成氧化硼进入到炉渣中,降低钢液中B;钢包炉处理前期不加入铝粒,喂入铝线,增

一种低硅、超低硫钢的冶炼方法.pdf

一种低硅、超低硫钢的冶炼方法,属于冶金技术领域。采取铁水“全三脱”预处理-脱碳转炉冶炼-LF精炼工艺生产低硅、超低硫钢的冶炼工艺。为保证在深脱硫的情况下防止钢水增硅,首先通过KR铁水脱硫预处理降低精炼进站钢水中的硫含量,减轻LF深脱硫的压力;然后通过脱磷转炉的脱硅预处理,降低入脱碳转炉铁水的硅含量,从而保证脱碳转炉炉渣碱度>4.0。优点在于,解决了现有技术中LF精炼脱硫过程容易增硅问题,可以缩短精炼时间,提高生产效率。

一种低碳、超低硫钢的冶炼方法.pdf

本发明提供了一种低碳、超低硫钢的冶炼方法,包括:将铁水兑入顶底复吹转炉吹炼,全程底吹氩气,出钢时加入小粒白灰、萤石和合金;所得钢水进行LF炉造渣精炼,完成造渣脱硫、升温、合金化;精炼后的钢水进行钙处理和软吹,最后送连铸进行全保护浇铸得成品。本发明提供的一种低碳、超低硫钢的冶炼方法,冶炼得到的成品碳含量在0.030%-0.040%之间,S含量小于或等于0.0015%,能够满足国内生产低碳超低硫钢种的要求。