一种碳化硅-碳化钛-硼化钛复合材料的制备方法.pdf

秋花****姐姐

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种碳化硅-碳化钛-硼化钛复合材料的制备方法.pdf

本发明为一种碳化硅-碳化钛-硼化钛复合材料的制备方法,在微米级SiC基体中加入纳米级的TiC、TiB2颗粒,混合均匀后与有机粘结剂一起混炼,经注射机注射成型,脱除有机粘结剂后进入真空炉烧结得到复合材料。纳米TiC、TiB2颗粒起到了较好的颗粒增韧效果,制备的纳米复合材料获得了较高的强度、韧性、抗热震性及抗氧化性能。

一种碳化硅-碳化钛复合材料的制备方法.pdf

本发明为一种碳化硅-碳化钛复合材料的制备方法,在微米级SiC基体中加入纳米级的TiC颗粒,混合均匀后与有机粘结剂一起混炼,经注射机注射成型,脱除有机粘结剂后进入真空炉烧结得到碳化硅-碳化钛复合材料。制备的纳米复合材料获得了较高的强度、韧性、抗热震性及抗氧化性能。

一种原位生成碳化钛的硼化钛-碳化钛-碳复合陶瓷材料及其制备方法.pdf

本发明提供了一种原位生成碳化钛的硼化钛?碳化钛?碳复合陶瓷材料及其制备方法,属于复合陶瓷材料技术领域。包括如下步骤:1.选用硼化钛、碳化硼、钛、碳添加剂为原材料,将各原材料按比例称量好后经过混合、干燥、过筛后得到干燥混合粉末。2.将干燥混合粉末置于放电等离子烧结炉中并抽真空后进行SPS烧结,冷却后得到硼化钛?碳化钛?碳复合陶瓷材料。本发明通过添加B<base:Sub>4</base:Sub>C和Ti原位生成碳化钛晶须,碳化钛晶须与碳化硼反应生成新的硼化钛相,抑制了硼化钛晶粒异常长大,促进硼化钛陶瓷的烧结,

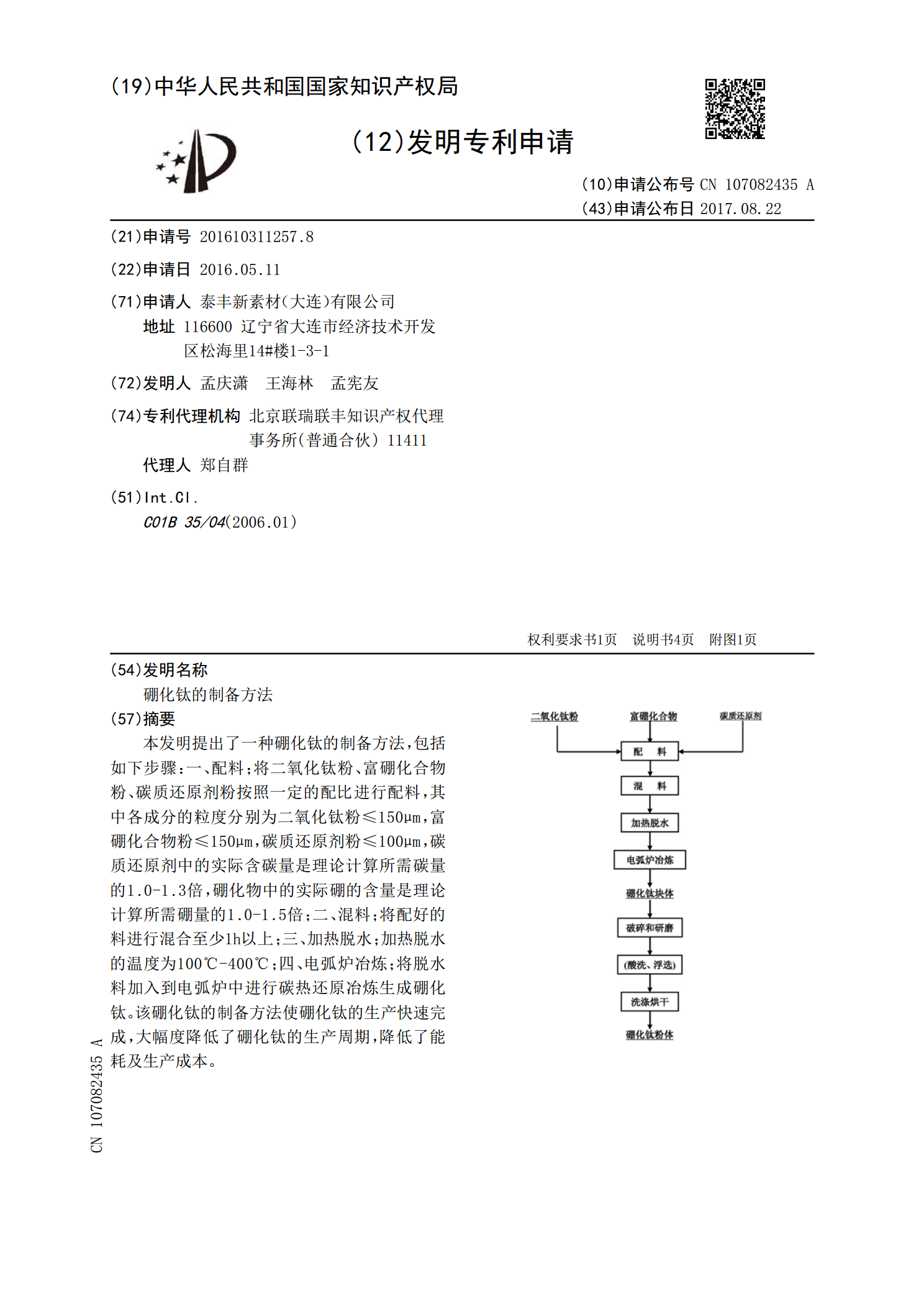

硼化钛的制备方法.pdf

本发明提出了一种硼化钛的制备方法,包括如下步骤:一、配料;将二氧化钛粉、富硼化合物粉、碳质还原剂粉按照一定的配比进行配料,其中各成分的粒度分别为二氧化钛粉≤150μm,富硼化合物粉≤150μm,碳质还原剂粉≤100μm,碳质还原剂中的实际含碳量是理论计算所需碳量的1.0‑1.3倍,硼化物中的实际硼的含量是理论计算所需硼量的1.0‑1.5倍;二、混料;将配好的料进行混合至少1h以上;三、加热脱水;加热脱水的温度为100℃‑400℃;四、电弧炉冶炼;将脱水料加入到电弧炉中进行碳热还原冶炼生成硼化钛。该硼化钛的

一种铝氮化钛/二硼化钛复合材料及其制备方法.pdf

本发明涉及陶瓷基复合材料领域,具体为一种铝氮化钛/二硼化钛复合材料及其制备方法。复合材料由二硼化钛颗粒增强相均匀的弥散分布于铝氮化钛基体组成,复合材料中铝氮化钛与二硼化钛的摩尔比为2:1,其中二硼化钛的晶粒尺寸在1微米以下。原料钛粉、铝粉和氮化硼粉的摩尔比为5:2:2,经物理机械方法混合8~24小时,装入石墨模具中冷压成型,施加的压强为10~20MPa;在通有惰性气体保护气氛的热压炉内烧结,升温速率为1~20℃/分钟,烧结温度为900~1600℃、烧结时间为0.5~2小时、烧结压强为10~40MPa。采用