一种新型海洋平台用钢钢板及其生产方法.pdf

飞飙****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种新型海洋平台用钢钢板及其生产方法.pdf

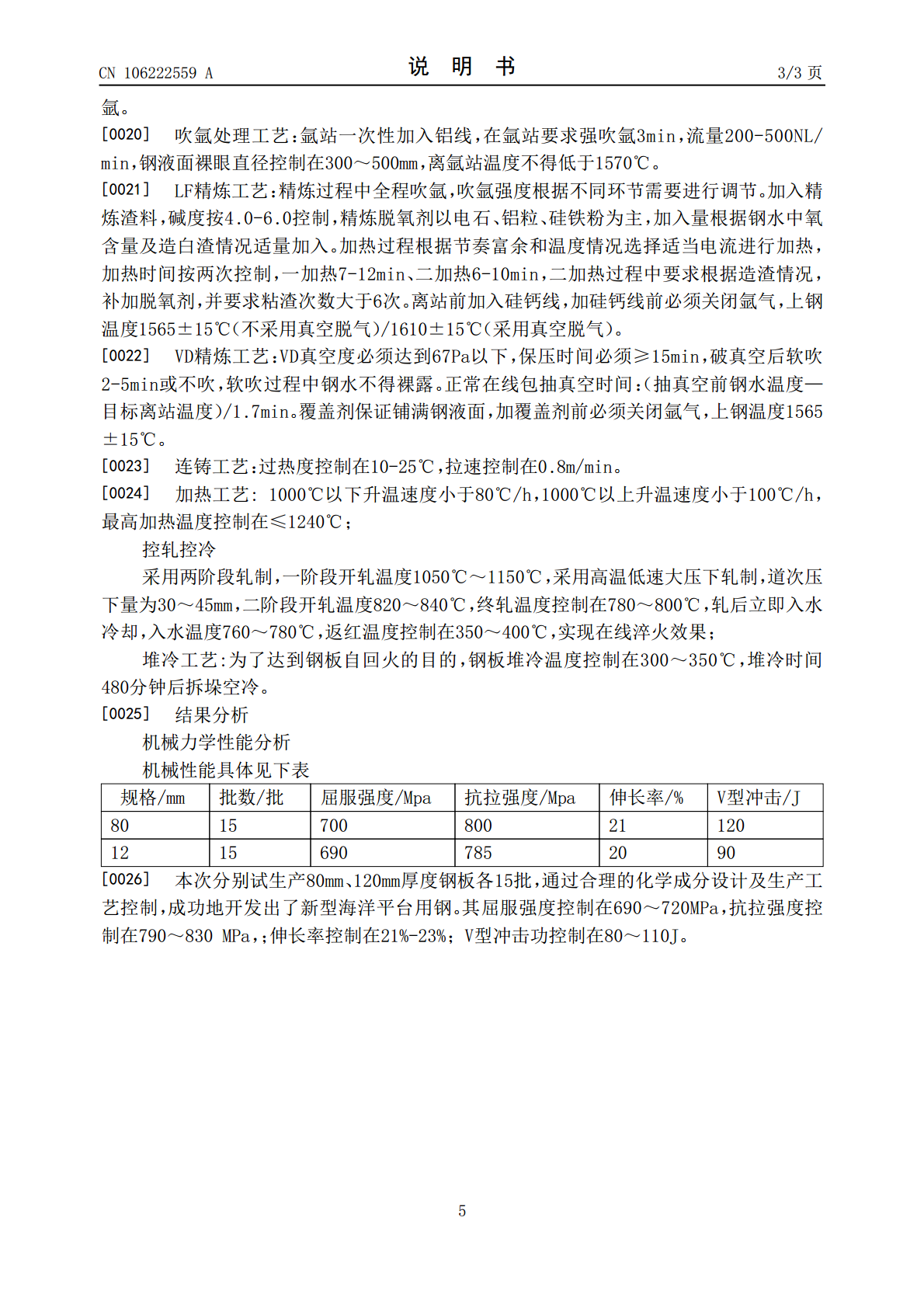

本发明公开了一种厚度在80‑120mm厚度海洋平台用钢钢板及其生产方法,其包含如下质量百分比的化学成分:C:0.08~0.12、Si:0.17~0.30、Mn:1.2~1.3、P:0.08~0.012、Cu:0.3~0.5、S:≤0.005、Cr+Mo+Ni:3.5~4.5、V+Nb+Ti:≤0.1、B:≤0.001、Als:0.25~0.50,其它为Fe和残留元素。其生产方法包括:优质铁水、KR铁水预处理、100/120吨顶底复吹转炉、LF炉精炼、真空脱气处理、钢锭堆冷、推钢式加热炉、3800m轧机、A

一种海洋平台齿条用钢A514GrQ钢板及其生产方法.pdf

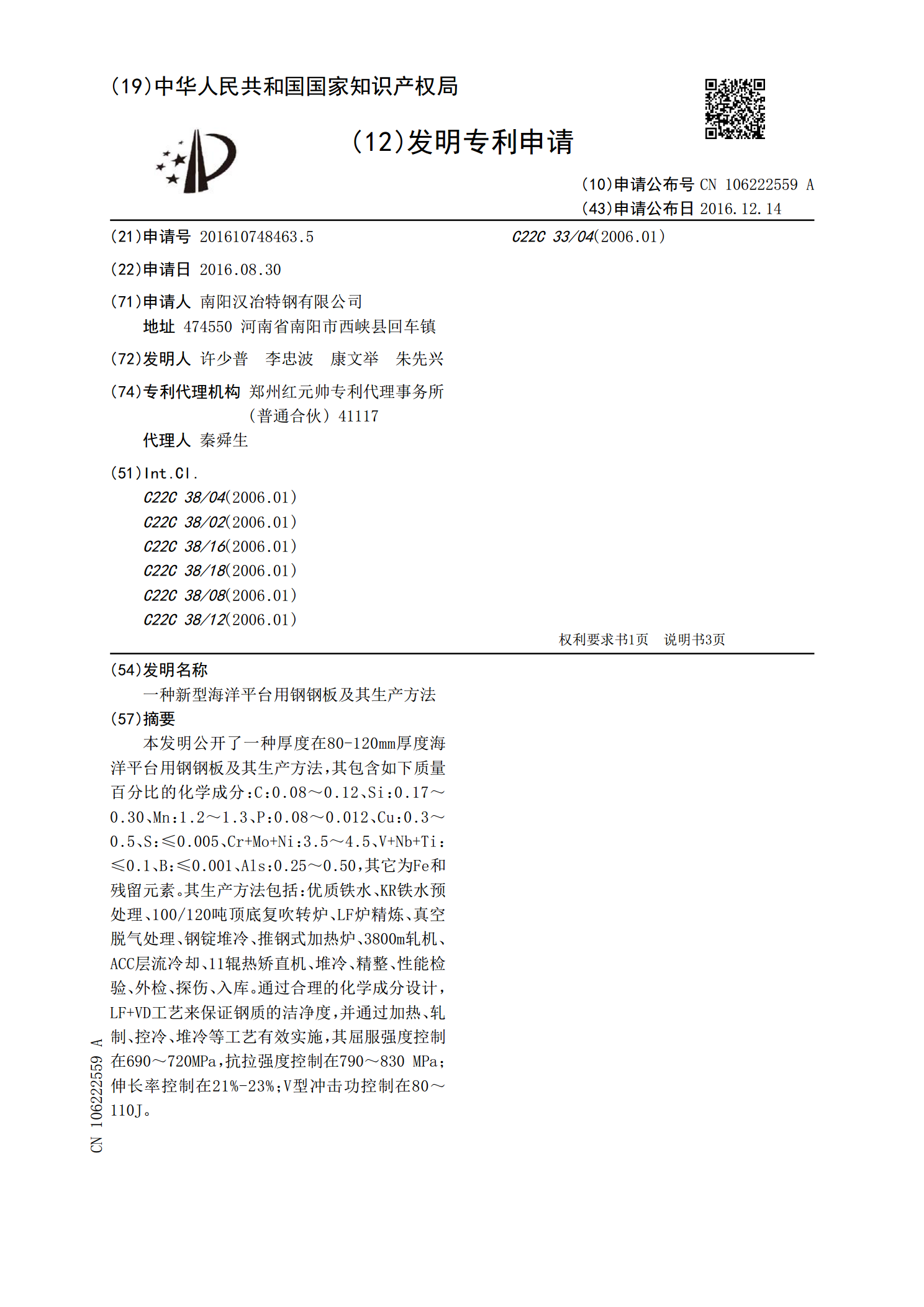

本发明公开了一种海洋平台齿条用钢A514GrQ钢板,所述钢板包含如下质量百分比的化学成分(单位,wt%):C:0.10~0.19、Si:0.17~0.30、Mn:1.00~1.45、P:≤0.018、S:≤0.005、Cr+Mo+Ni:≤3.5、V+Nb+Ti:≤0.1、B:0.001~0.002、Als:0.015~0.050,其它为Fe和残留元素。通过KR铁水预处理、转炉冶炼、吹氩处理、LF精炼、VD精炼、模铸、加热、控轧控冷、堆冷、调质工艺,通过合理的化学成分设计,LF+VD工艺来保证钢质的洁净度,

一种耐腐蚀海洋平台用钢板及其生产方法.pdf

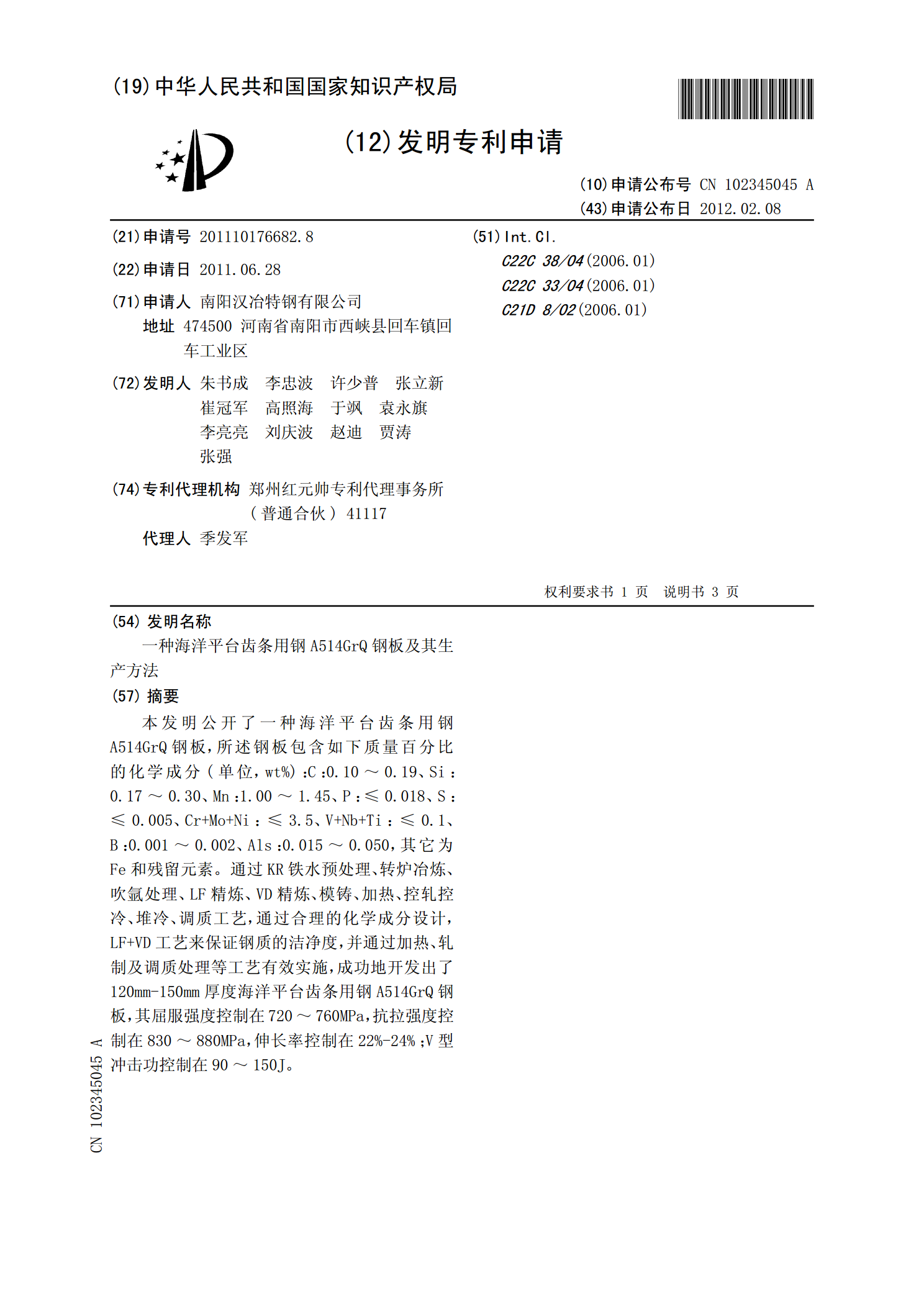

本发明属于钢铁冶金技术领域,公开了一种耐腐蚀海洋平台用钢板及其生产方法,通过合理的化学成分及重量百分比的组合,再通过KR铁水预处理、转炉冶炼、氩站吹氩加铝线、LF炉精炼、VD真空精炼、连铸、加热、控轧控冷、堆冷、淬火、回火等步骤,制得耐腐蚀海洋平台用钢板。与现有技术相比,本发明生产出的钢板耐腐蚀性能优良,低温冲击韧性好,综合性能优异,尤其适合寒冷天气及海水腐蚀条件下使用。

一种厚规格海洋平台用钢板及其生产方法.pdf

本发明提供了一种厚规格海洋平台用钢板及其生产方法,属于船舶及海洋工程用结构钢技术领域。本发明以两块连铸板坯为原料,采用气体保护焊、埋弧焊和真空电子束焊组合焊接工艺或全真空电子束焊接工艺,将选定坯料组焊成大厚度坯料,装车底式炉或均热炉加热,出炉后经厚板轧机轧制、水冷、热处理,最终生产出固定式海洋平台用钢板。本发明生产的海洋平台用钢板,合金成本低,产品性能稳定,综合性能优良。

一种高性能海洋平台用钢及其生产方法.pdf

本发明提供一种高性能海洋平台用钢及其生产方法。当钢板厚度为8~40mm时,本发明钢板是由以下重量百分比的化学成分组成:C:0.11%~0.13%,Si:0.20%~0.50%,Mn:1.45%~1.55%,P≤0.012%,S≤0.003%,V:0.035%~0.045%,Nb:0.025%~0.030%,Ti≤0.050%,Al:0.020%~0.050%,余量为Fe和不可避免的杂质;当钢板厚度为40~100mm时,本发明钢板是由以下重量百分比的化学成分组成:C:0.10%~0.12%,Si:0.20%