一种高强度贝氏体耐磨钢板及其生产方法.pdf

是你****岺呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高强度贝氏体耐磨钢板及其生产方法.pdf

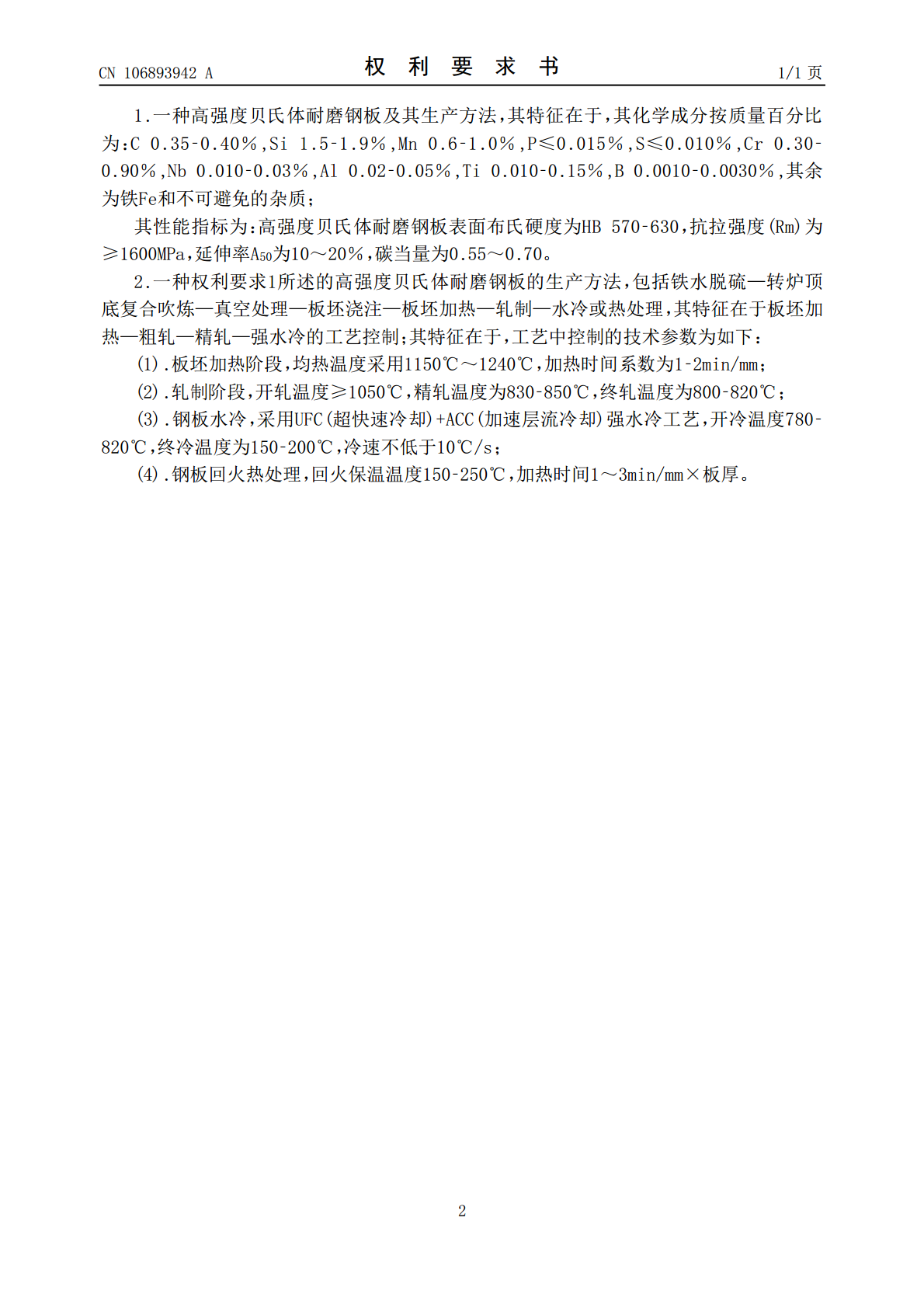

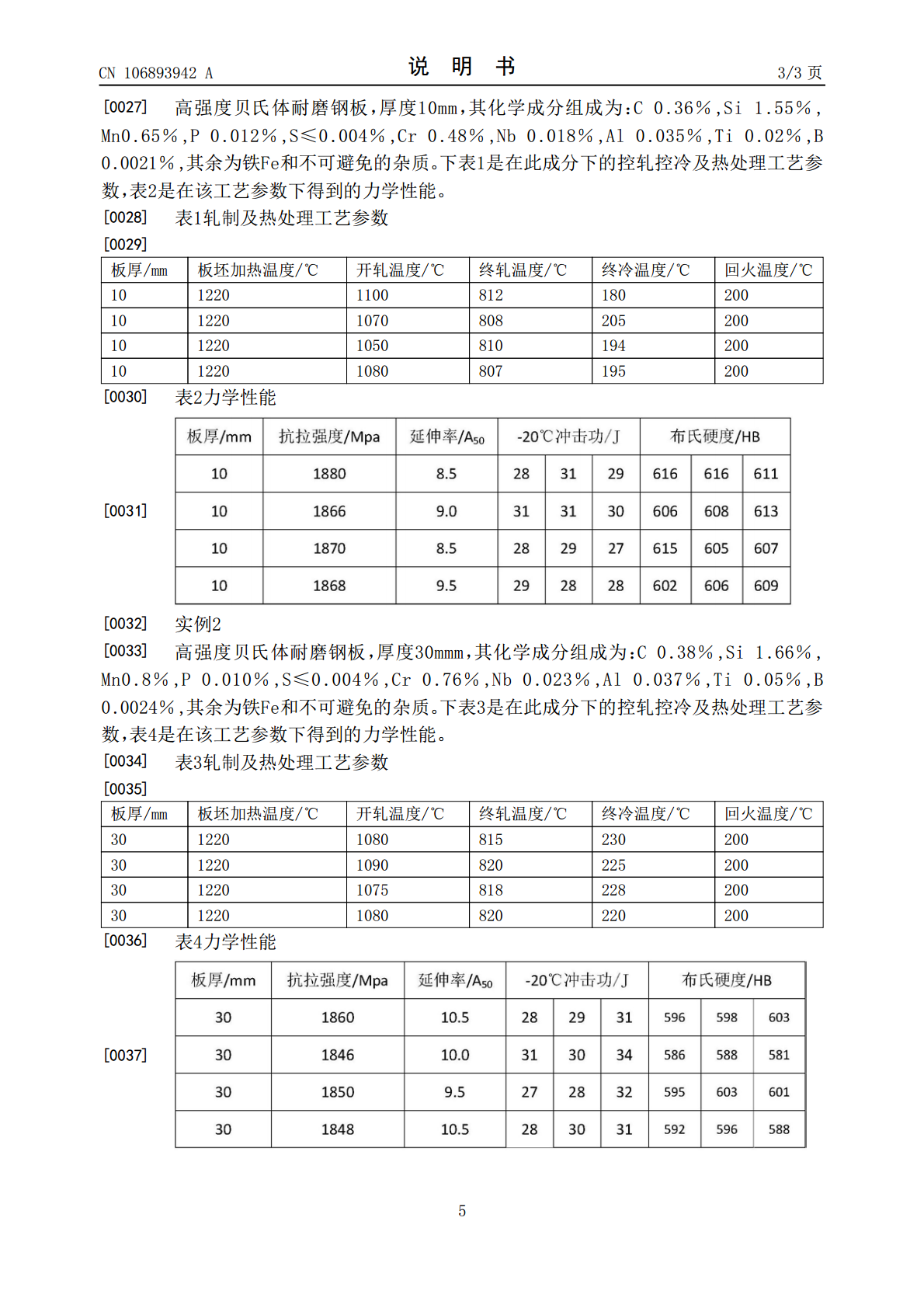

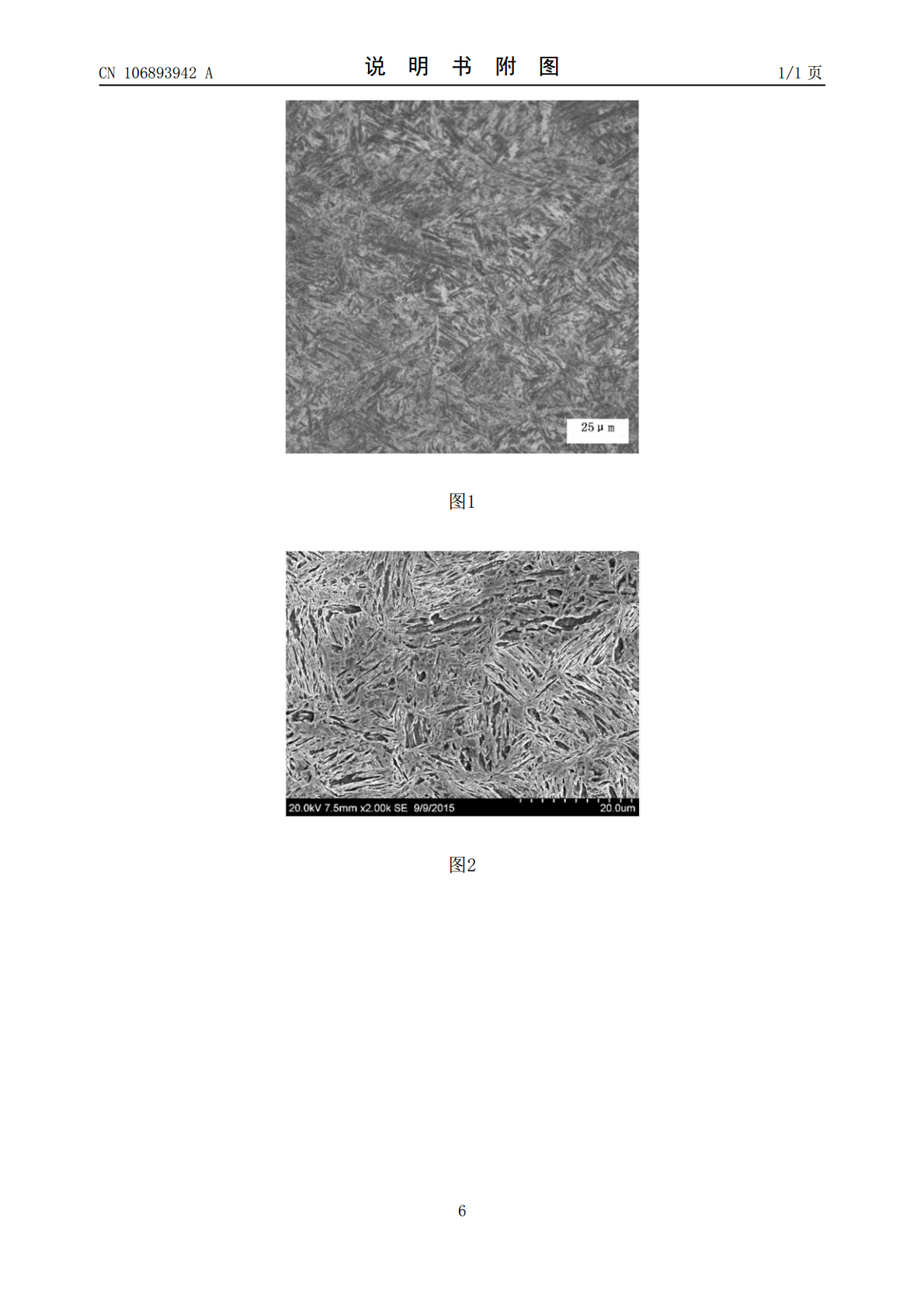

一种高强度贝氏体耐磨钢板及其生产方法,属于耐磨钢技术领域。该钢板的化学重量百分含量为:C0.35‑0.40%,Si1.5‑1.9%,Mn0.6‑1.0%,P≤0.015%,S≤0.010%,Cr0.3‑0.9%,Nb0.010‑0.03%,Al0.02‑0.05%,Ti0.010‑0.15%,B0.0010‑0.0030%,其余为铁Fe和不可避免的杂质。生产工艺路线为:铁水脱硫—转炉顶底复合吹炼—真空处理—板坯浇注—板坯加热—轧制—水冷或热处理。优点在于,贵重合金少,制造方法简单,具有HB

一种中碳纳米贝氏体超高强度钢板及其制备方法.pdf

本发明提供一种中碳纳米贝氏体超高强度钢板及其制备方法,属于金属材料领域,技术方案是一种中碳纳米贝氏体超高强度钢板,化学质量百分比如下:C:0.52~0.58%,Si:1.5~1.8%,Mn:1.6~2.0%,Mo:0.18~0.24%,Ni:1.2~1.7%,P:留,强度高、塑性好,焊接性能好,且生产效率提高,成本低。

一种高延伸率高强度低碳贝氏体钢板及其生产方法.pdf

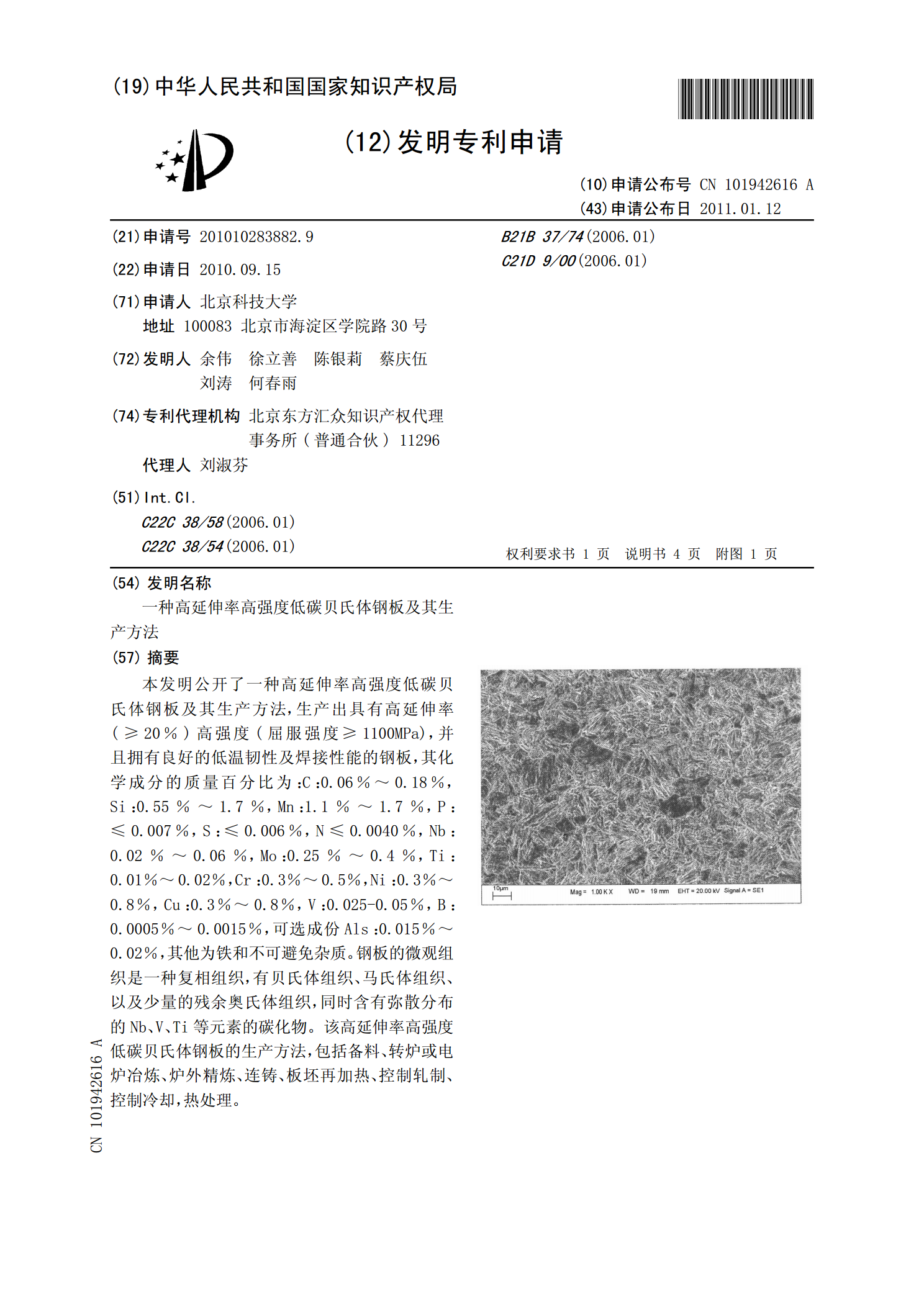

本发明公开了一种高延伸率高强度低碳贝氏体钢板及其生产方法,生产出具有高延伸率(≥20%)高强度(屈服强度≥1100MPa),并且拥有良好的低温韧性及焊接性能的钢板,其化学成分的质量百分比为:C:0.06%~0.18%,Si:0.55%~1.7%,Mn:1.1%~1.7%,P:≤0.007%,S:≤0.006%,N≤0.0040%,Nb:0.02%~0.06%,Mo:0.25%~0.4%,Ti:0.01%~0.02%,Cr:0.3%~0.5%,Ni:0.3%~0.8%,Cu:0.3%~0.8%,V:0.02

一种超低碳贝氏体钢板及其制造方法.pdf

本发明涉及一种屈服强度为690MPa及以上的超低碳贝氏体高强度高韧性钢板,其成分(重量%)为:C≤0.03%、Si≤0.15%、Mn:1.2-1.6%、P≤0.015%、S≤0.010%、Al:0.02-0.05%、Nb:0.02-0.04%、Ti:0.005-0.020%、V:0.04-0.06%、Cu:0.45-0.70%、Ni:0.30-0.50%、B:0.0008-0.003%、N≤0.006%,余量为铁和不可避免杂质。其制造方法包括将连铸坯或钢坯经1100-1250℃加热后在奥氏体再结晶区和未再

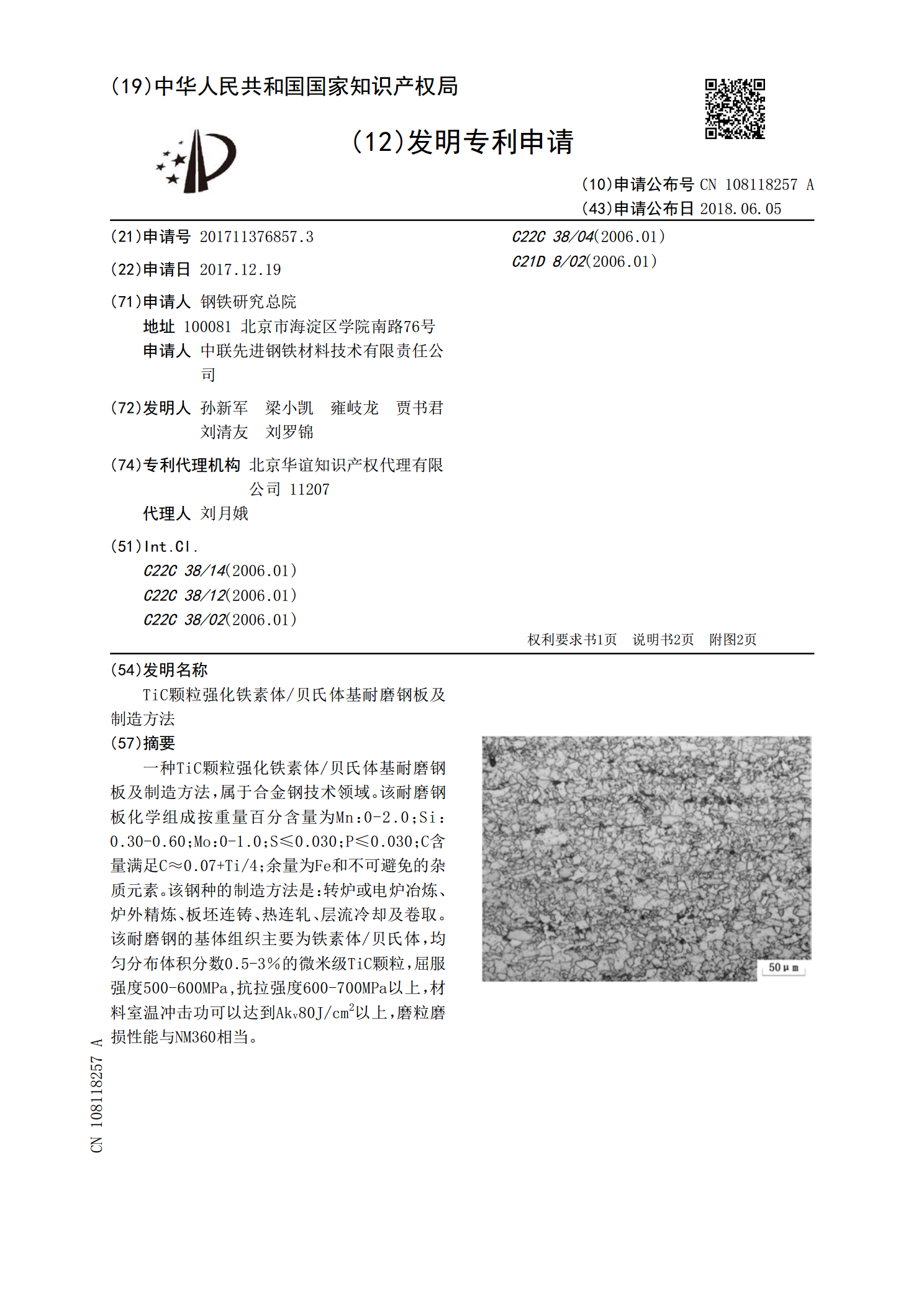

TiC颗粒强化铁素体/贝氏体基耐磨钢板及制造方法.pdf

一种TiC颗粒强化铁素体/贝氏体基耐磨钢板及制造方法,属于合金钢技术领域。该耐磨钢板化学组成按重量百分含量为Mn:0‑2.0;Si:0.30‑0.60;Mo:0‑1.0;S≤0.030;P≤0.030;C含量满足C≈0.07+Ti/4;余量为Fe和不可避免的杂质元素。该钢种的制造方法是:转炉或电炉冶炼、炉外精炼、板坯连铸、热连轧、层流冷却及卷取。该耐磨钢的基体组织主要为铁素体/贝氏体,均匀分布体积分数0.5‑3%的微米级TiC颗粒,屈服强度500‑600MPa,抗拉强度600‑700MPa以上,材料室温冲