一种抗拉强度为490MPa级轮辋用钢及生产方法.pdf

雨巷****珺琦

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种抗拉强度为490MPa级轮辋用钢及生产方法.pdf

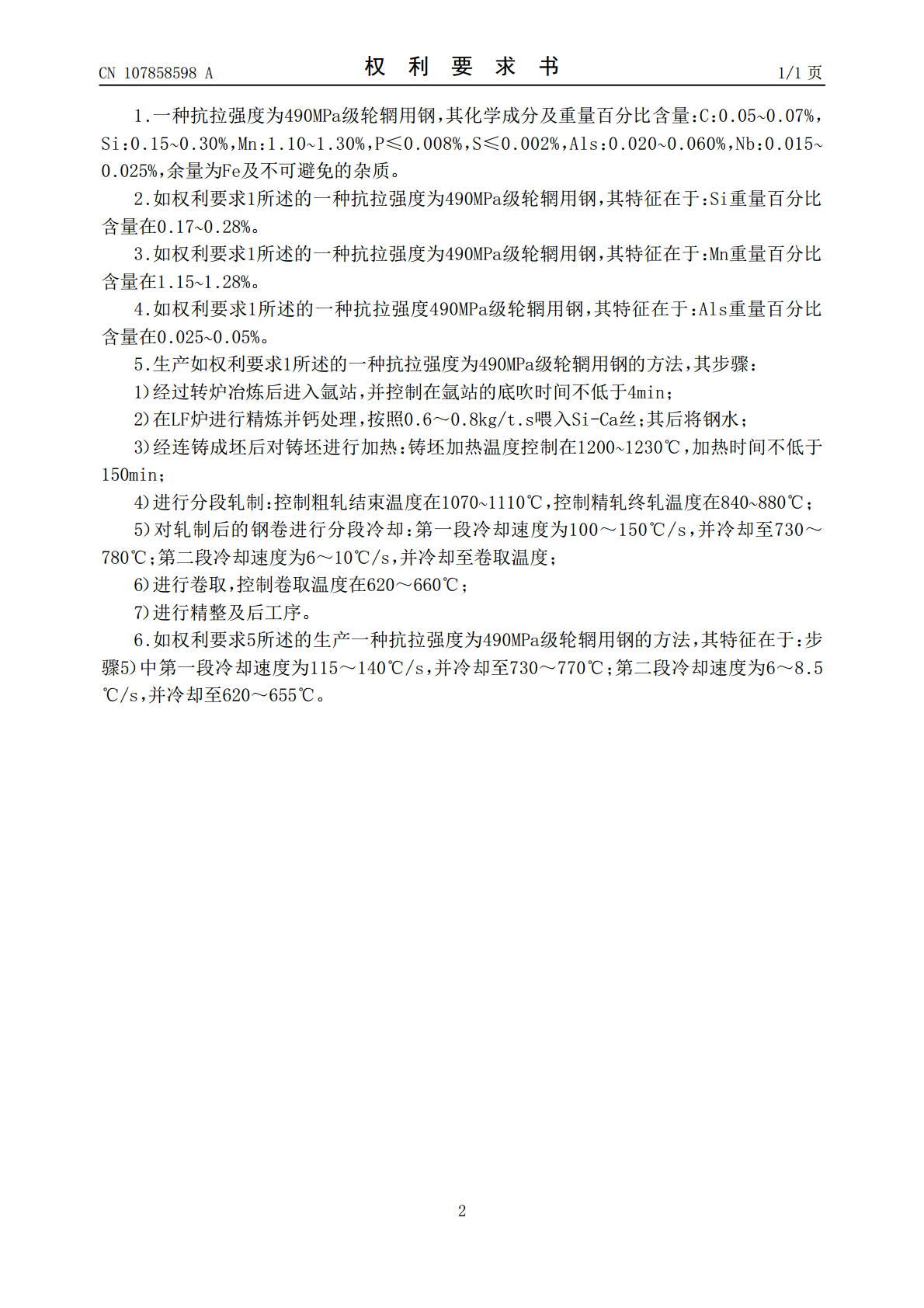

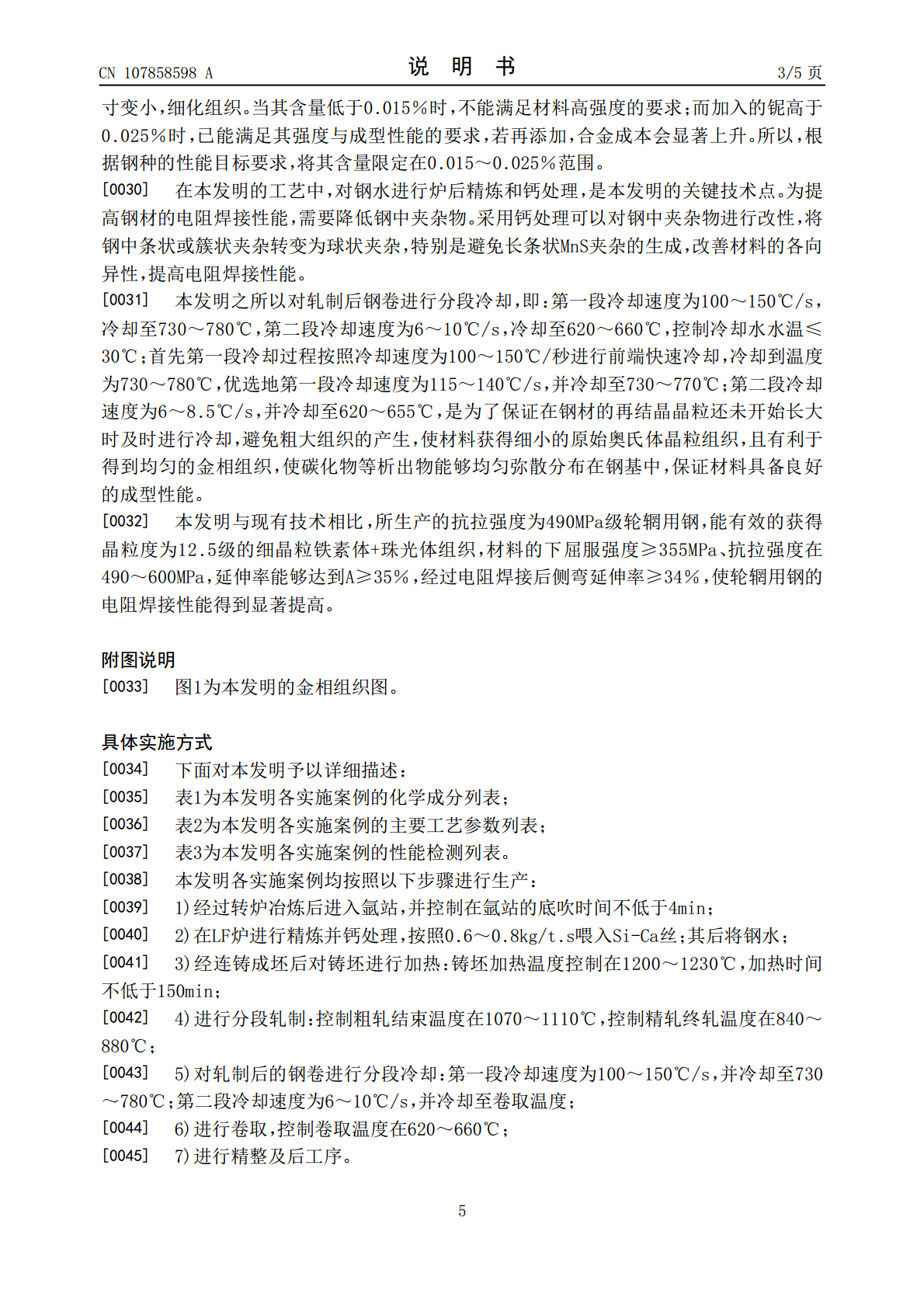

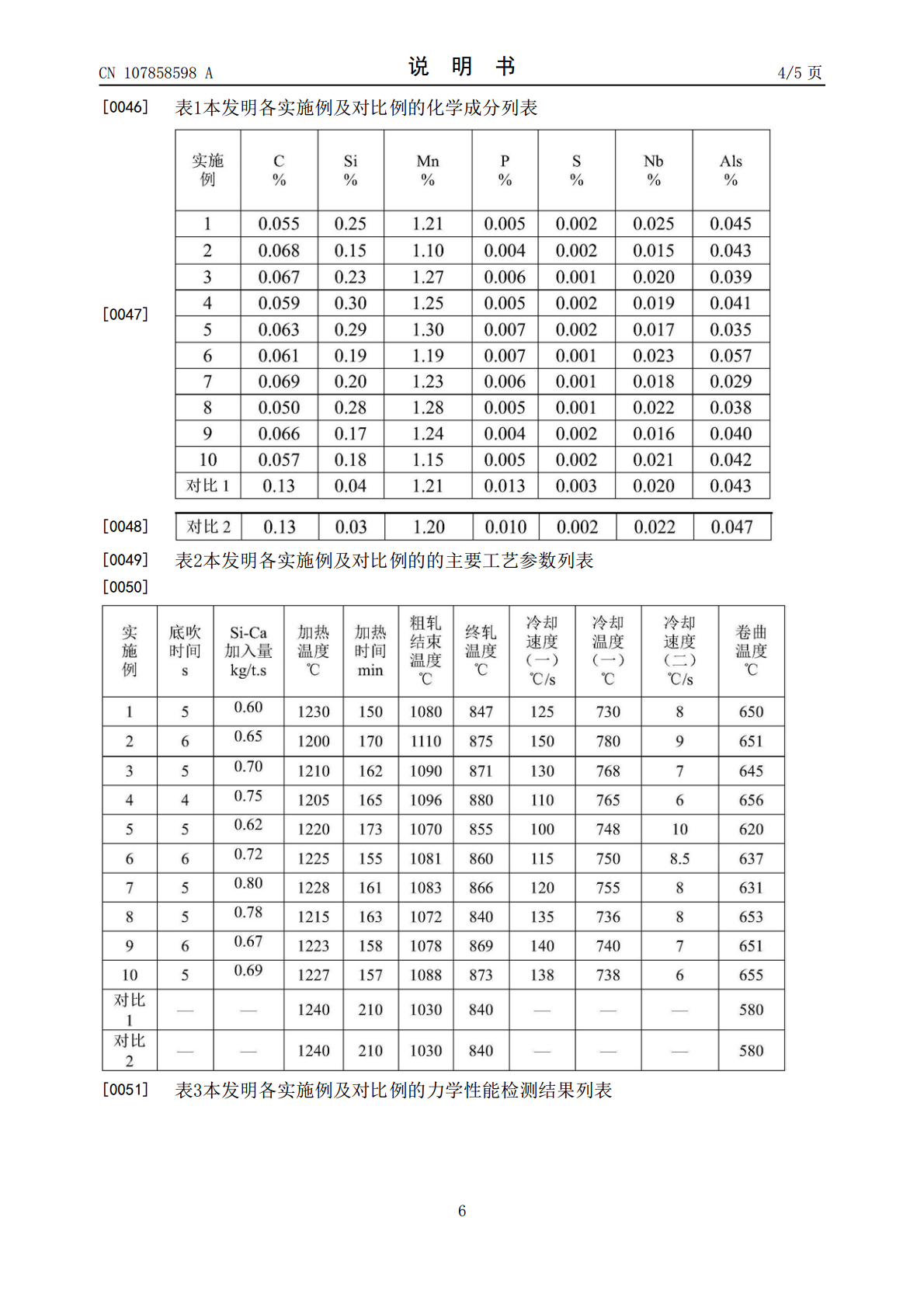

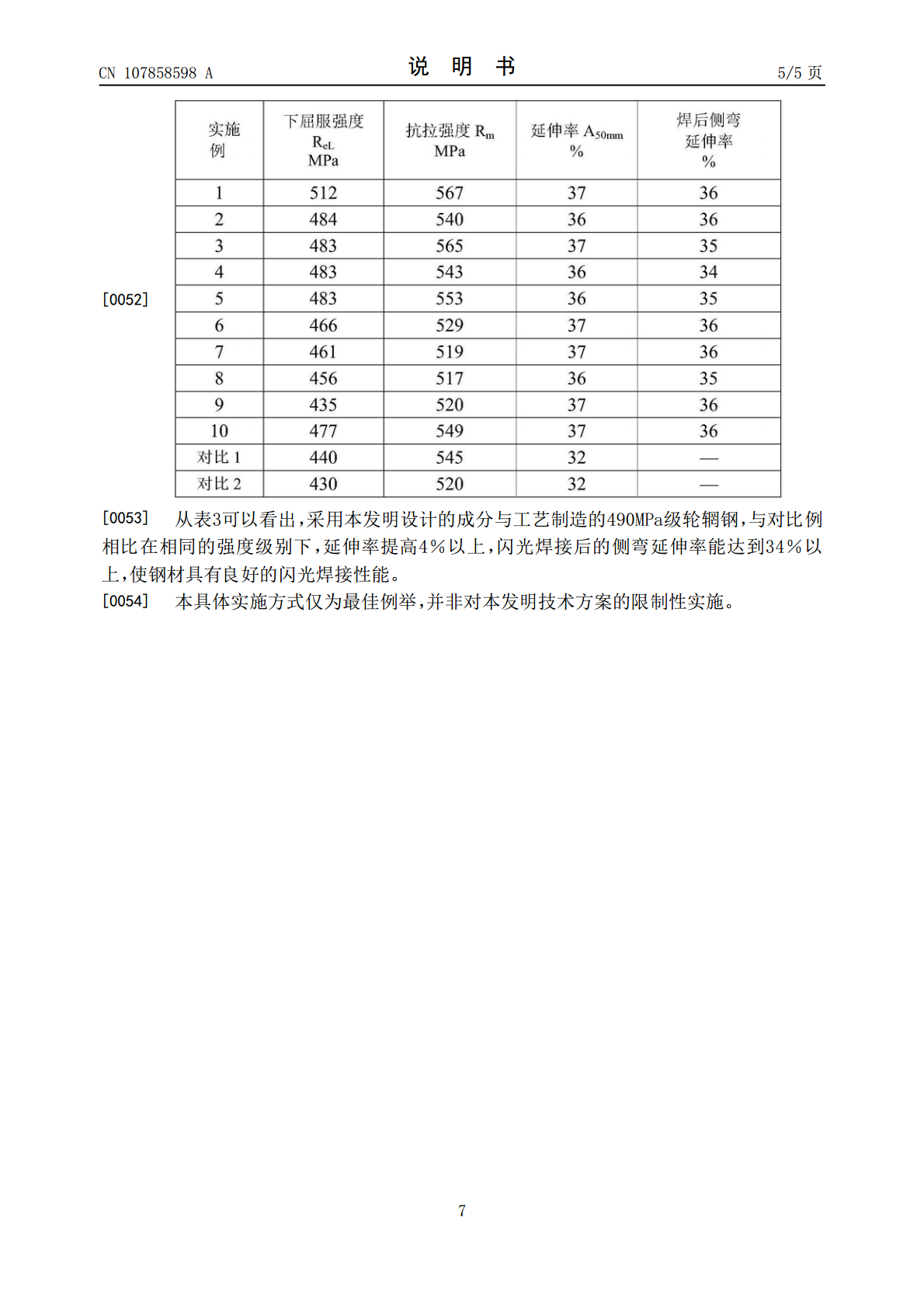

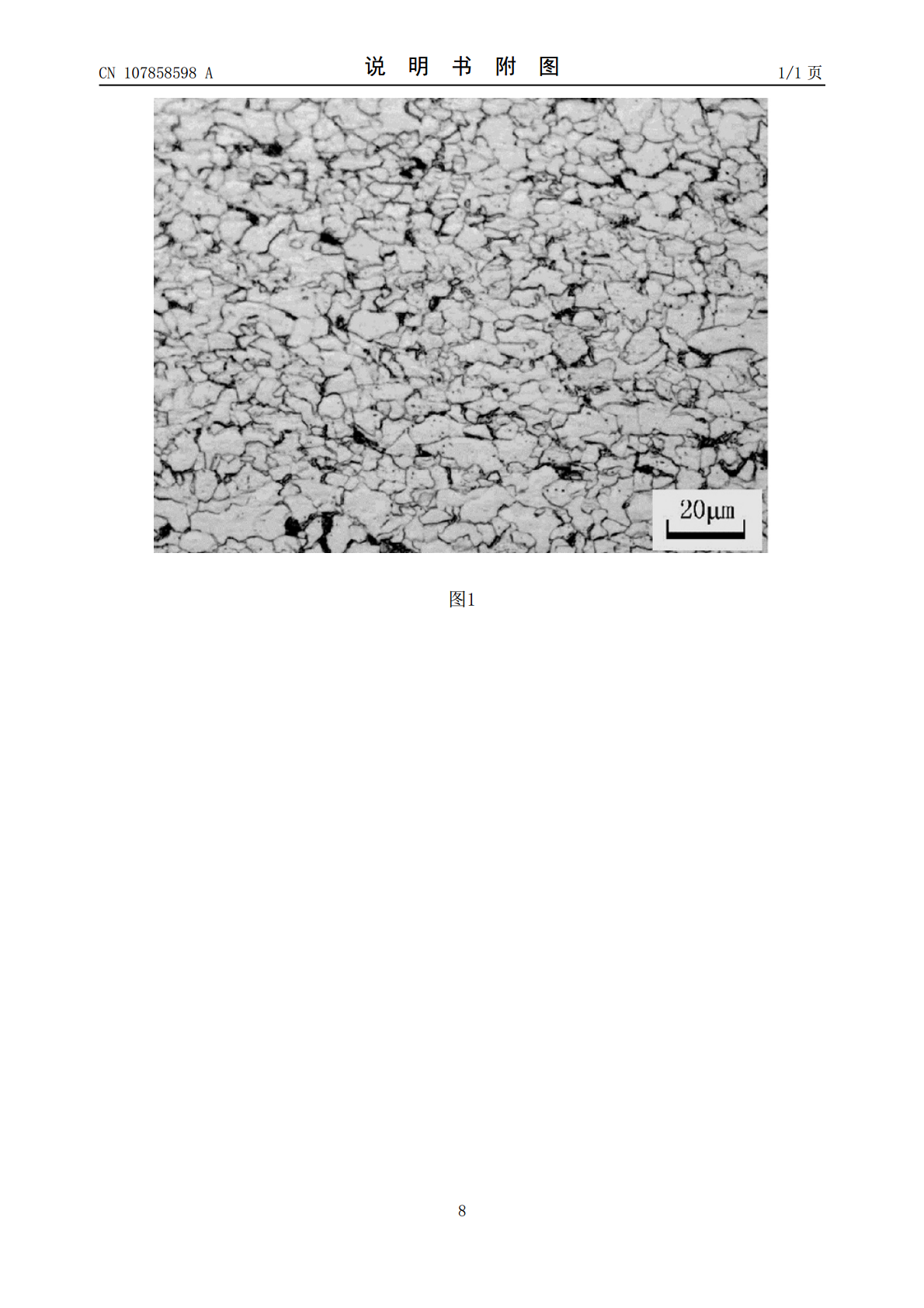

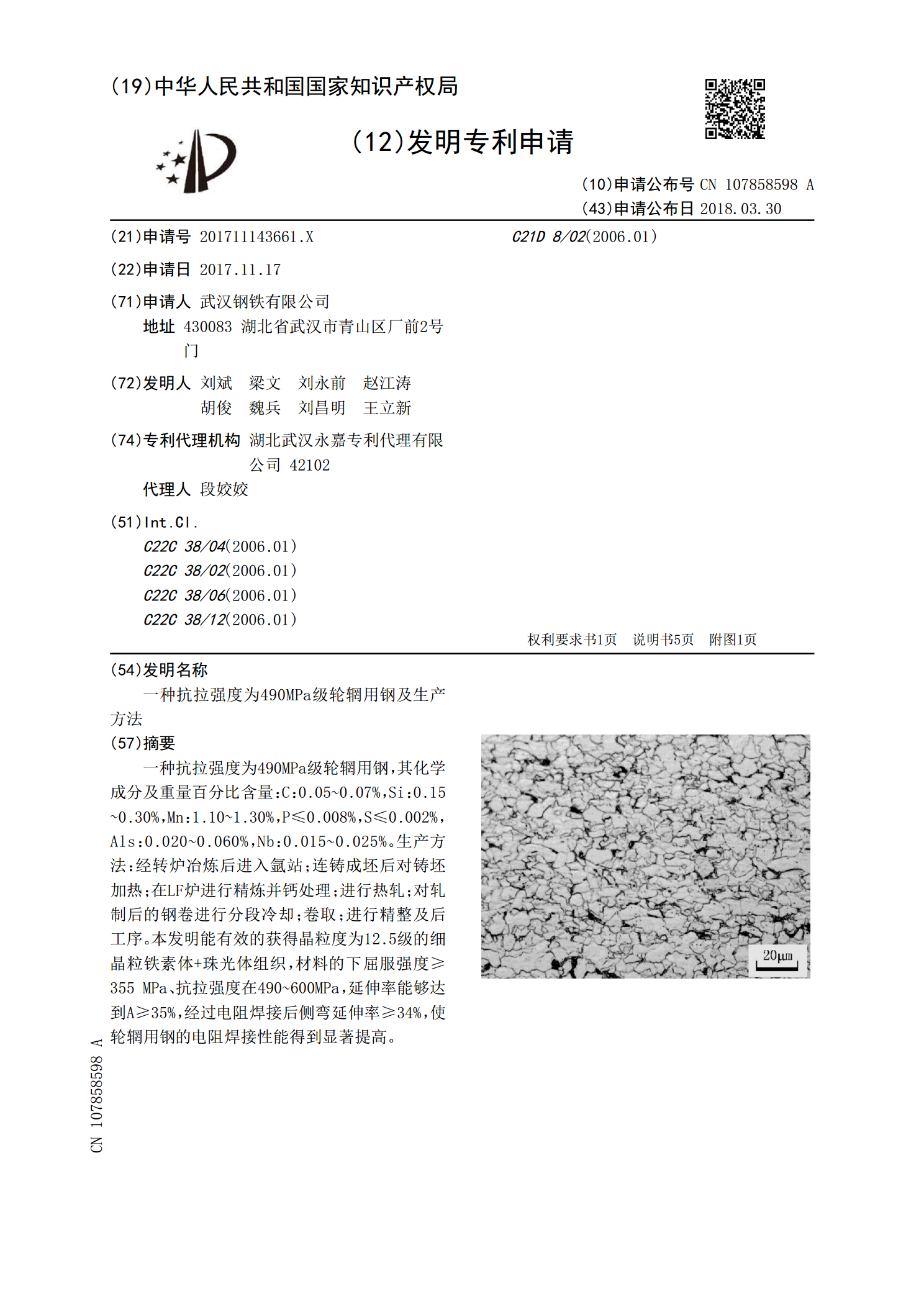

一种抗拉强度为490MPa级轮辋用钢,其化学成分及重量百分比含量:C:0.05~0.07%,Si:0.15~0.30%,Mn:1.10~1.30%,P≤0.008%,S≤0.002%,Als:0.020~0.060%,Nb:0.015~0.025%。生产方法:经转炉冶炼后进入氩站;连铸成坯后对铸坯加热;在LF炉进行精炼并钙处理;进行热轧;对轧制后的钢卷进行分段冷却;卷取;进行精整及后工序。本发明能有效的获得晶粒度为12.5级的细晶粒铁素体+珠光体组织,材料的下屈服强度≥355MPa、抗拉强度在490~6

抗拉强度为≥590MPa厚规格轮辋用钢及生产方法.pdf

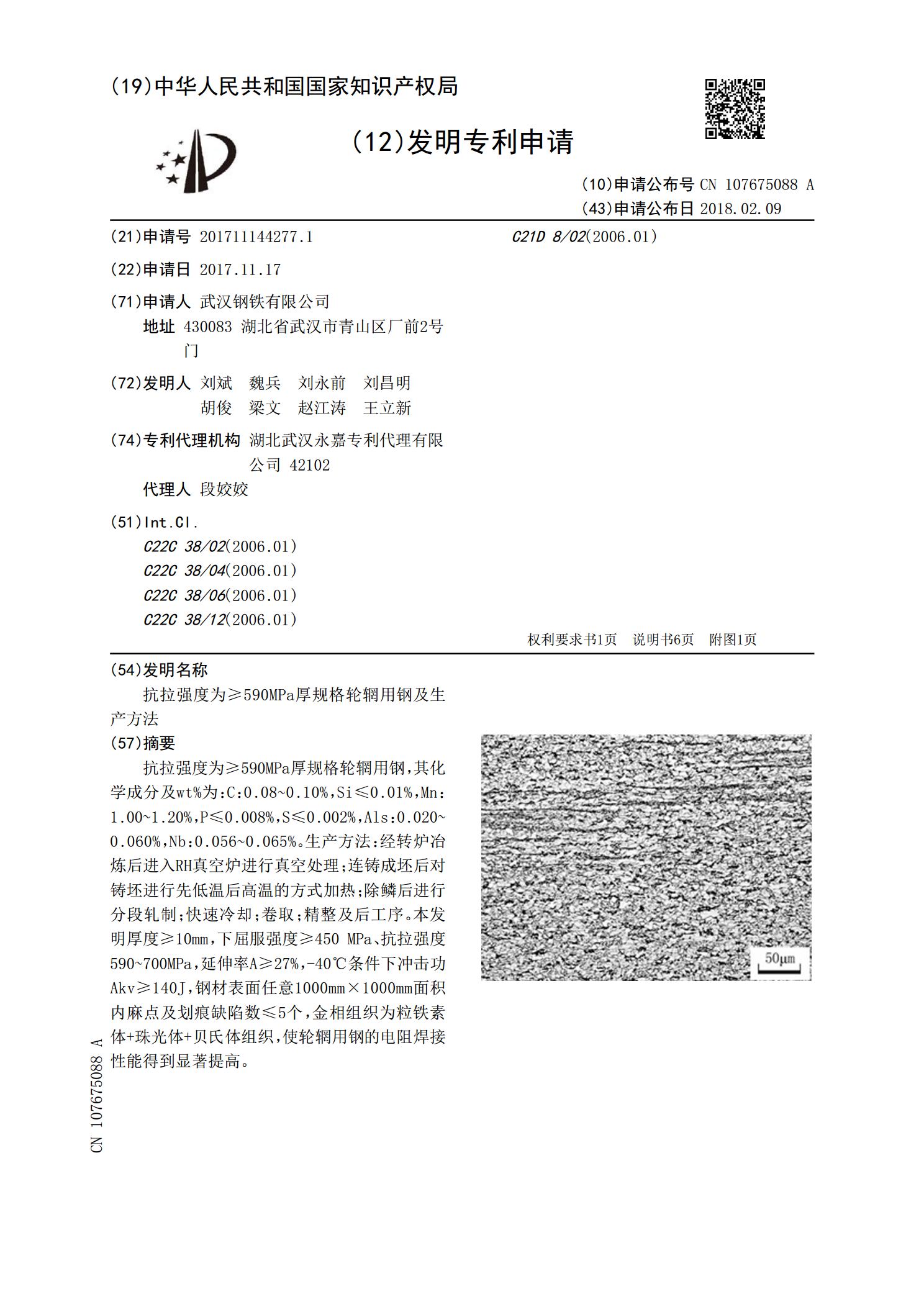

抗拉强度为≥590MPa厚规格轮辋用钢,其化学成分及wt%为:C:0.08~0.10%,Si≤0.01%,Mn:1.00~1.20%,P≤0.008%,S≤0.002%,Als:0.020~0.060%,Nb:0.056~0.065%。生产方法:经转炉冶炼后进入RH真空炉进行真空处理;连铸成坯后对铸坯进行先低温后高温的方式加热;除鳞后进行分段轧制;快速冷却;卷取;精整及后工序。本发明厚度≥10mm,下屈服强度≥450MPa、抗拉强度590~700MPa,延伸率A≥27%,‑40℃条件下冲击功Akv≥14

一种抗拉强度560~590MPa热轧轮辋用钢及其制造方法.pdf

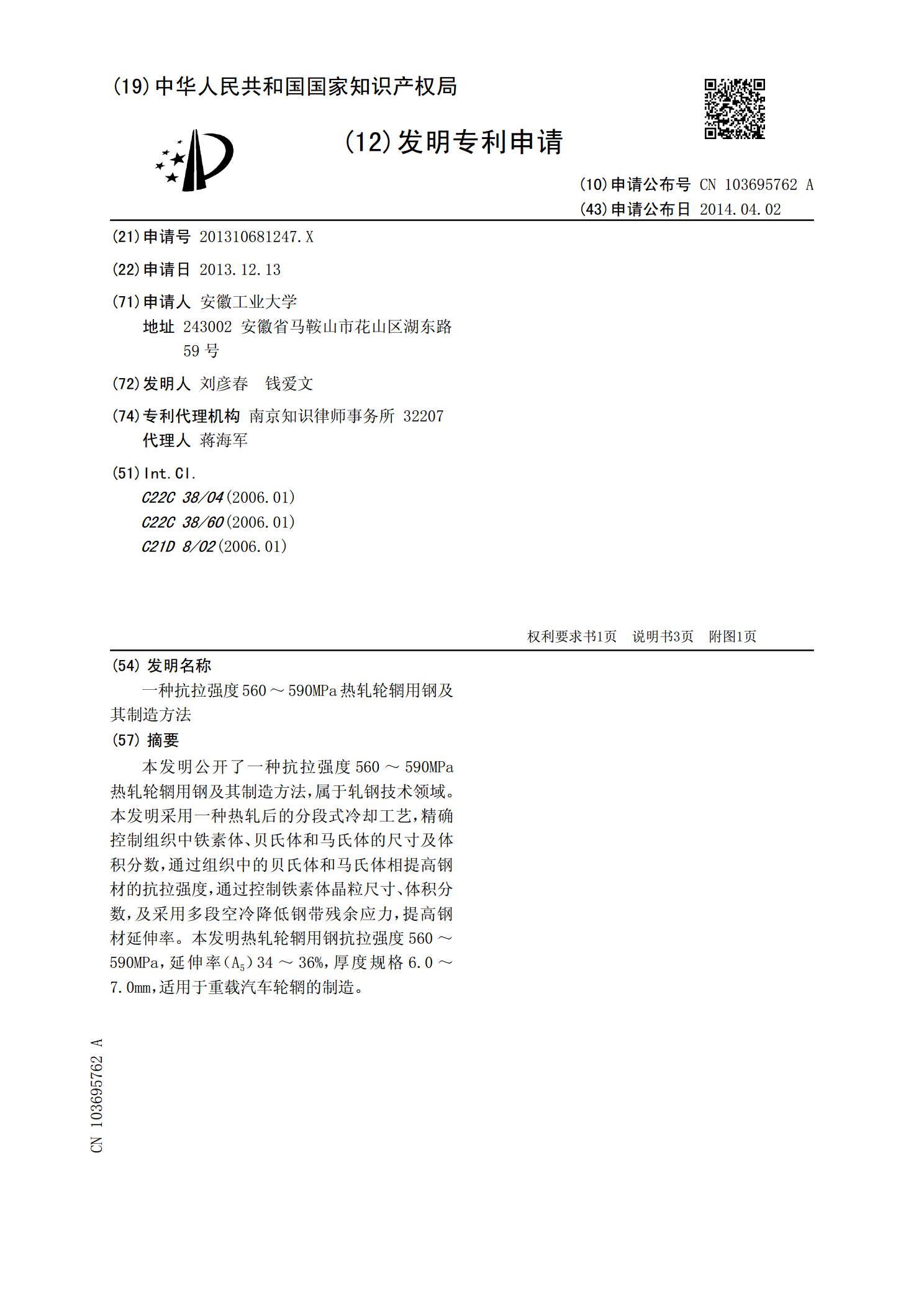

本发明公开了一种抗拉强度560~590MPa热轧轮辋用钢及其制造方法,属于轧钢技术领域。本发明采用一种热轧后的分段式冷却工艺,精确控制组织中铁素体、贝氏体和马氏体的尺寸及体积分数,通过组织中的贝氏体和马氏体相提高钢材的抗拉强度,通过控制铁素体晶粒尺寸、体积分数,及采用多段空冷降低钢带残余应力,提高钢材延伸率。本发明热轧轮辋用钢抗拉强度560~590MPa,延伸率(A5)34~36%,厚度规格6.0~7.0mm,适用于重载汽车轮辋的制造。

一种用CSP生产抗拉强度为1500MPa级高塑韧性汽车结构件用钢及生产方法.pdf

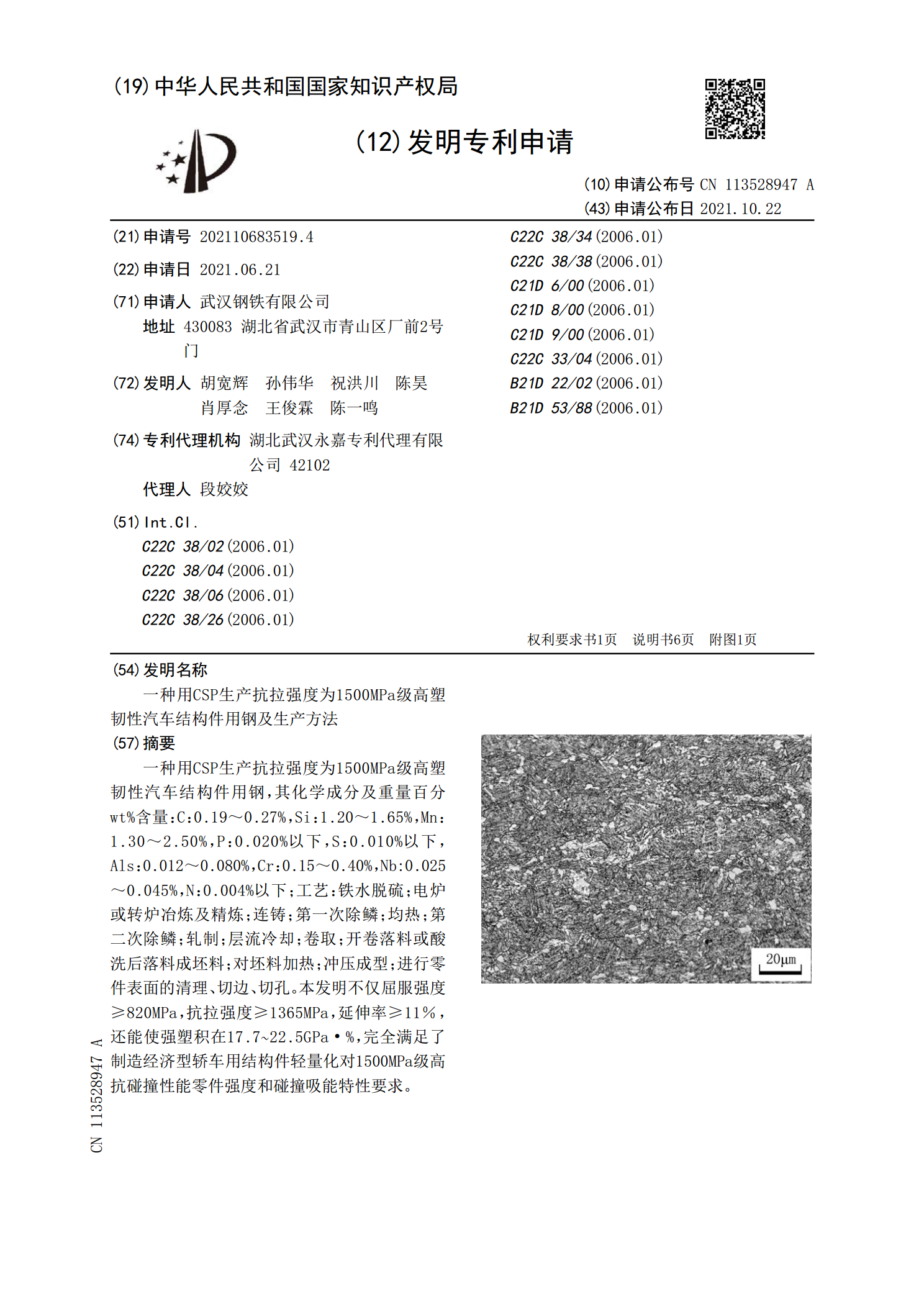

一种用CSP生产抗拉强度为1500MPa级高塑韧性汽车结构件用钢,其化学成分及重量百分wt%含量:C:0.19~0.27%,Si:1.20~1.65%,Mn:1.30~2.50%,P:0.020%以下,S:0.010%以下,Als:0.012~0.080%,Cr:0.15~0.40%,Nb:0.025~0.045%,N:0.004%以下;工艺:铁水脱硫;电炉或转炉冶炼及精炼;连铸;第一次除鳞;均热;第二次除鳞;轧制;层流冷却;卷取;开卷落料或酸洗后落料成坯料;对坯料加热;冲压成型;进行零件表面的清理、切边

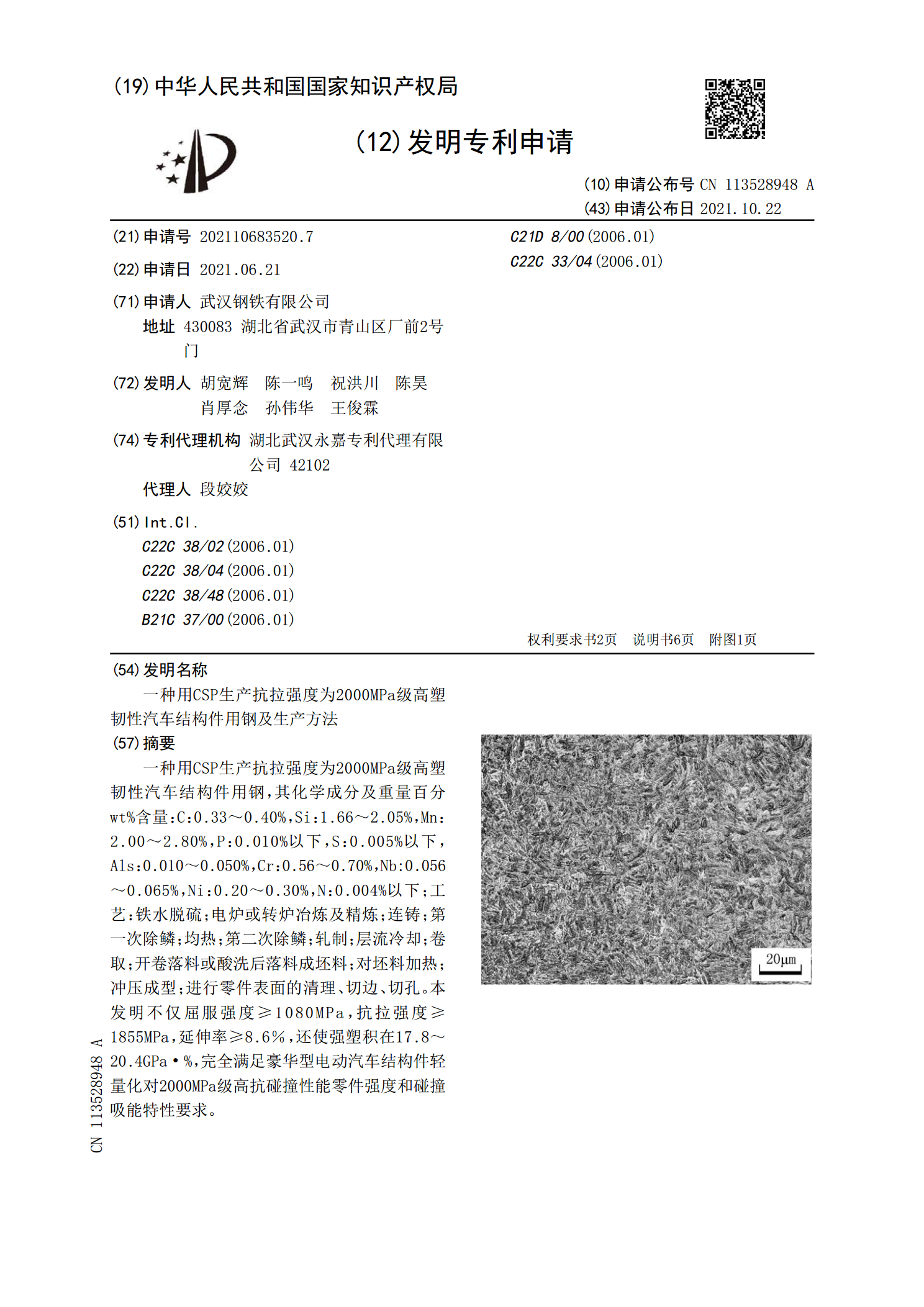

一种用CSP生产抗拉强度为2000MPa级高塑韧性汽车结构件用钢及生产方法.pdf

一种用CSP生产抗拉强度为2000MPa级高塑韧性汽车结构件用钢,其化学成分及重量百分wt%含量:C:0.33~0.40%,Si:1.66~2.05%,Mn:2.00~2.80%,P:0.010%以下,S:0.005%以下,Als:0.010~0.050%,Cr:0.56~0.70%,Nb:0.056~0.065%,Ni:0.20~0.30%,N:0.004%以下;工艺:铁水脱硫;电炉或转炉冶炼及精炼;连铸;第一次除鳞;均热;第二次除鳞;轧制;层流冷却;卷取;开卷落料或酸洗后落料成坯料;对坯料加热;冲压成