一种铁素体轧制控制装置及其控制工艺.pdf

星菱****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铁素体轧制控制装置及其控制工艺.pdf

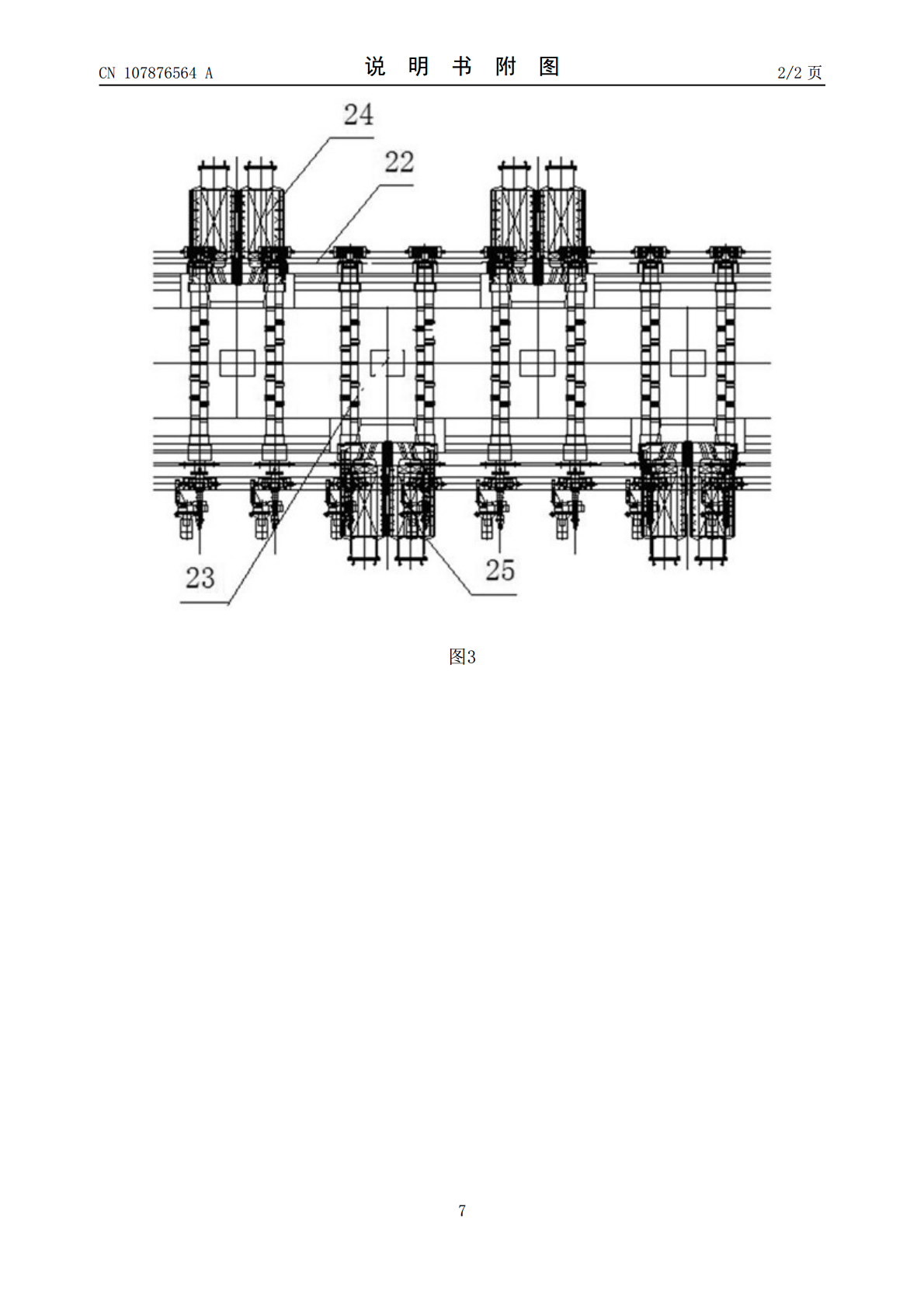

本发明涉及一种铁素体轧制控制装置及其控制工艺,属于冶金行业热轧带钢生产设备技术领域。技术方案是:包含粗轧机组(1)、隧道式加热炉(2)、精轧除鳞机(3)和精轧机组(4),在粗轧机组(1)和精轧机组(4)之间依次设有隧道式加热炉(2)和精轧除鳞机(3)。板坯通过粗轧机组(1)粗轧后进入隧道式加热炉(2);通过水冷炉辊(23)上方的上加热双蓄热煤气烧嘴(24)和下方的下加热双蓄热煤气烧嘴(25)对板坯的上下两面同时进行加热,加热温度为900‑950℃;加热后的板坯经过精轧除鳞机(3)除鳞后进入精轧机组(4)进

一种铁素体轧制方法.pdf

本发明涉及热轧技术领域,尤其涉及一种铁素体轧制方法,所述方法包括:在加热炉内对待轧制的板坯进行加热,控制所述板坯的加热时间为180‑200min、出钢温度为1080‑1120℃;对加热后的所述板坯进行粗轧,得到带钢;在铁素体区对所述带钢进行精轧。本申请通过在对板坯进行铁素体区精轧之前进行加热,控制加热时间为180‑200min,同时控制出钢温度为1080‑1120℃,在加热完成后对该板坯进行组扎得到带钢,再在铁素体区对板坯进行精轧,能够改善热轧带钢氧化铁皮缺陷的问题,提高带钢的表面质量。

一种铁素体轧制工艺下加热低碳钢的控制方法及电子设备.pdf

本申请提供了一种铁素体轧制工艺下加热低碳钢的控制方法及电子设备,其中,所述低碳钢依次经过加热炉中的预热炉段,第一加热炉段,第二加热炉段,均热炉段进行加热,所述方法包括:控制所述低碳钢在所述预热炉段的出口温度为200℃~500℃,控制所述低碳钢在所述第一加热炉段的出口温度为600℃~900℃,控制所述低碳钢在所述第二加热炉段的出口温度为850℃~1080℃,控制所述低碳钢在所述均热炉段的出口温度为1020℃~1060℃。本申请提出的技术方案通过降低低碳钢在加热炉中的出口温度,可以减少加热炉中板坯烧损的情况发

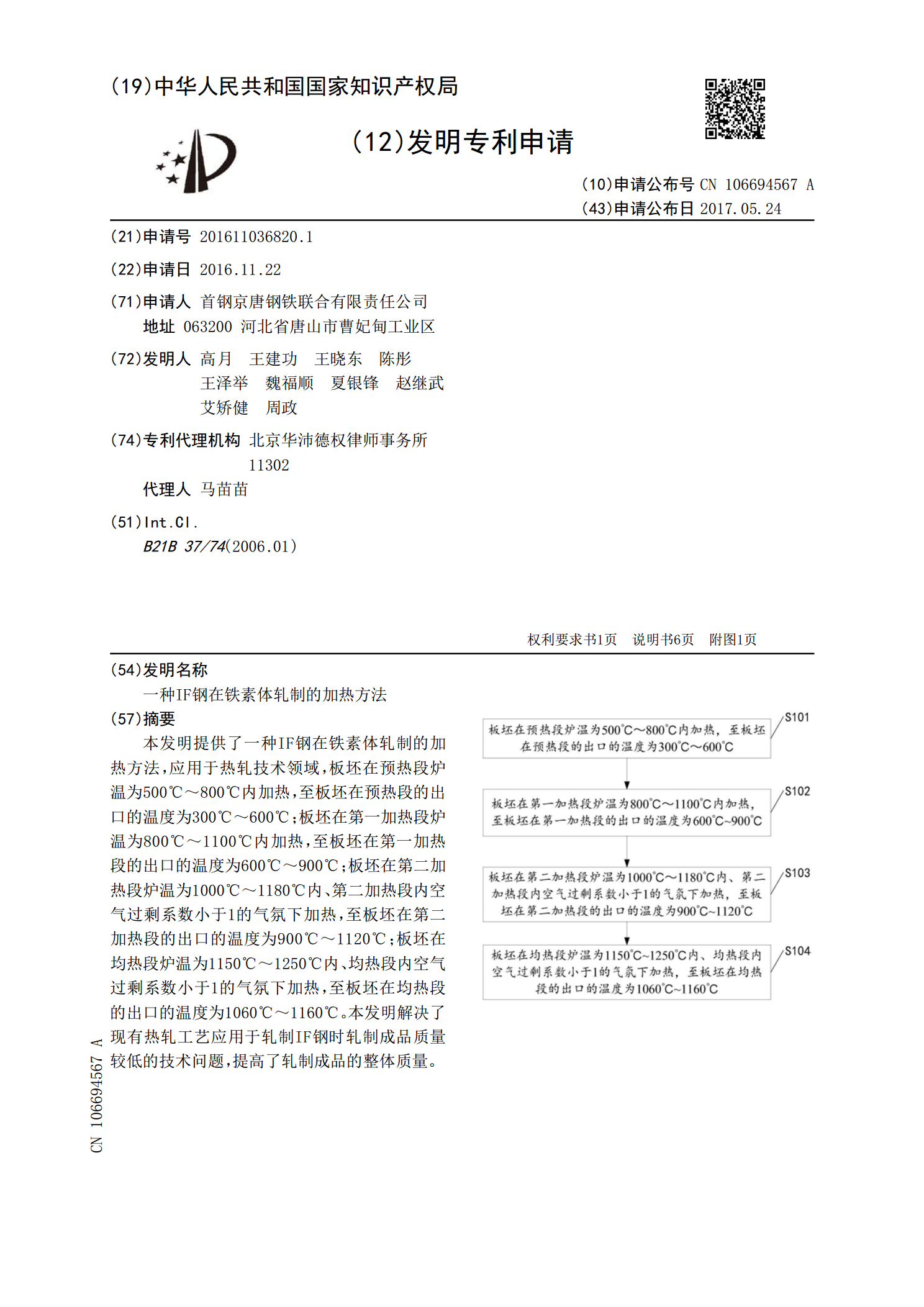

一种IF钢在铁素体轧制的加热方法.pdf

本发明提供了一种IF钢在铁素体轧制的加热方法,应用于热轧技术领域,板坯在预热段炉温为500℃~800℃内加热,至板坯在预热段的出口的温度为300℃~600℃;板坯在第一加热段炉温为800℃~1100℃内加热,至板坯在第一加热段的出口的温度为600℃~900℃;板坯在第二加热段炉温为1000℃~1180℃内、第二加热段内空气过剩系数小于1的气氛下加热,至板坯在第二加热段的出口的温度为900℃~1120℃;板坯在均热段炉温为1150℃~1250℃内、均热段内空气过剩系数小于1的气氛下加热,至板坯在均热段的出口

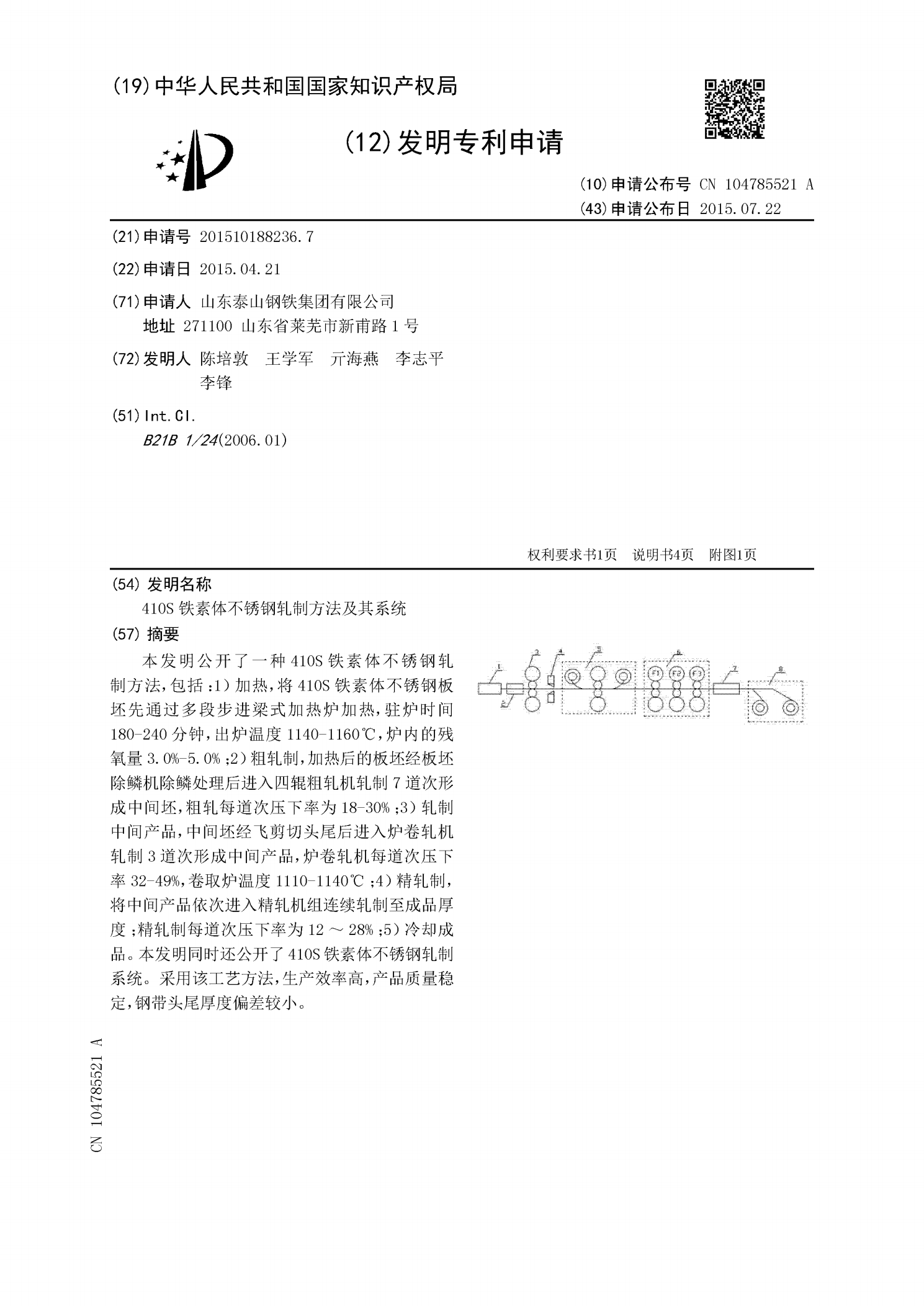

410S铁素体不锈钢轧制方法及其系统.pdf

本发明公开了一种410S铁素体不锈钢轧制方法,包括:1)加热,将410S铁素体不锈钢板坯先通过多段步进梁式加热炉加热,驻炉时间180-240分钟,出炉温度1140-1160℃,炉内的残氧量3.0%-5.0%;2)粗轧制,加热后的板坯经板坯除鳞机除鳞处理后进入四辊粗轧机轧制7道次形成中间坯,粗轧每道次压下率为18-30%;3)轧制中间产品,中间坯经飞剪切头尾后进入炉卷轧机轧制3道次形成中间产品,炉卷轧机每道次压下率32-49%,卷取炉温度1110-1140℃;4)精轧制,将中间产品依次进入精轧机组连续轧制至