一种铝合金汽车铸轧板坯料及其制备方法.pdf

沛芹****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铝合金汽车铸轧板坯料及其制备方法.pdf

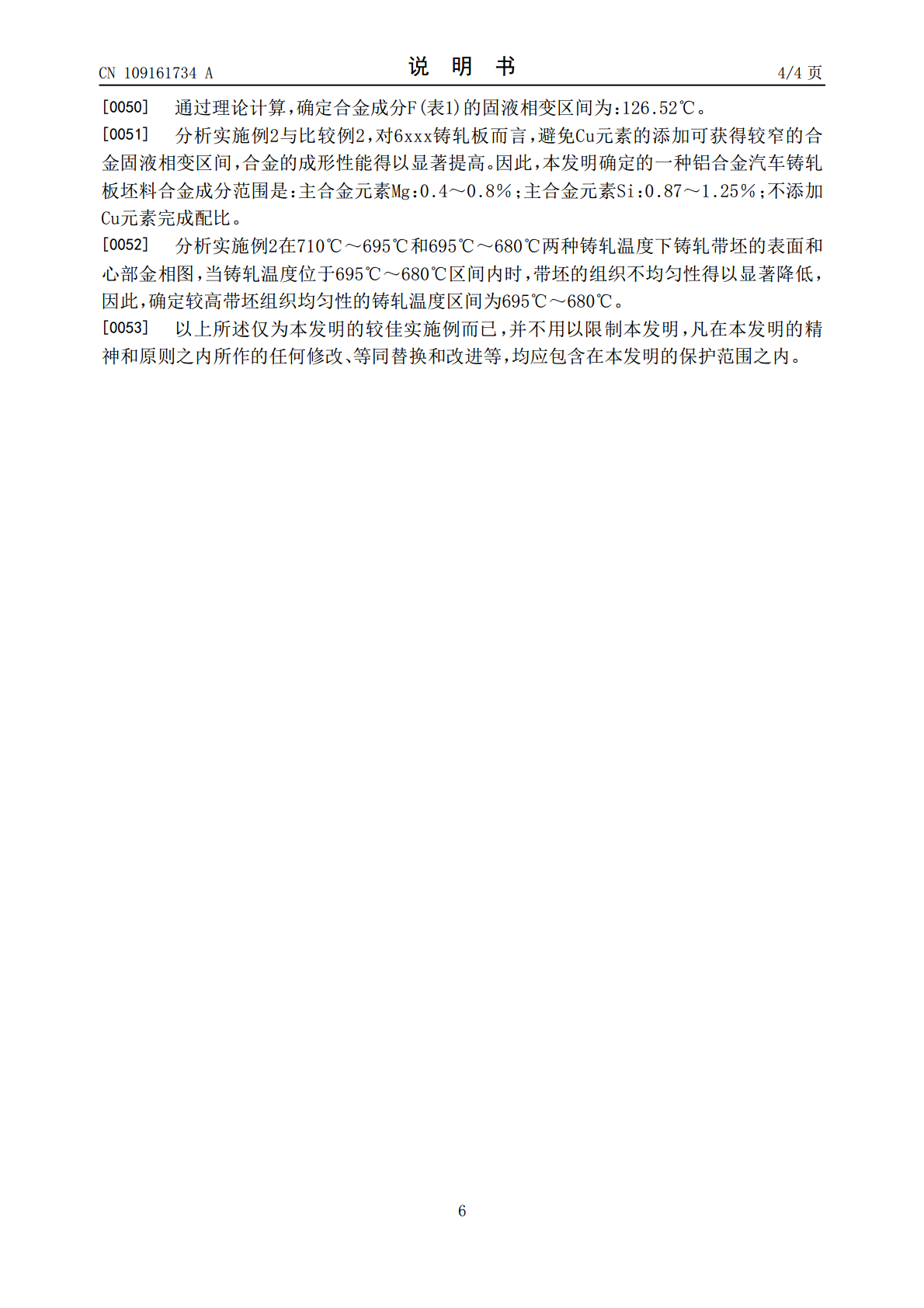

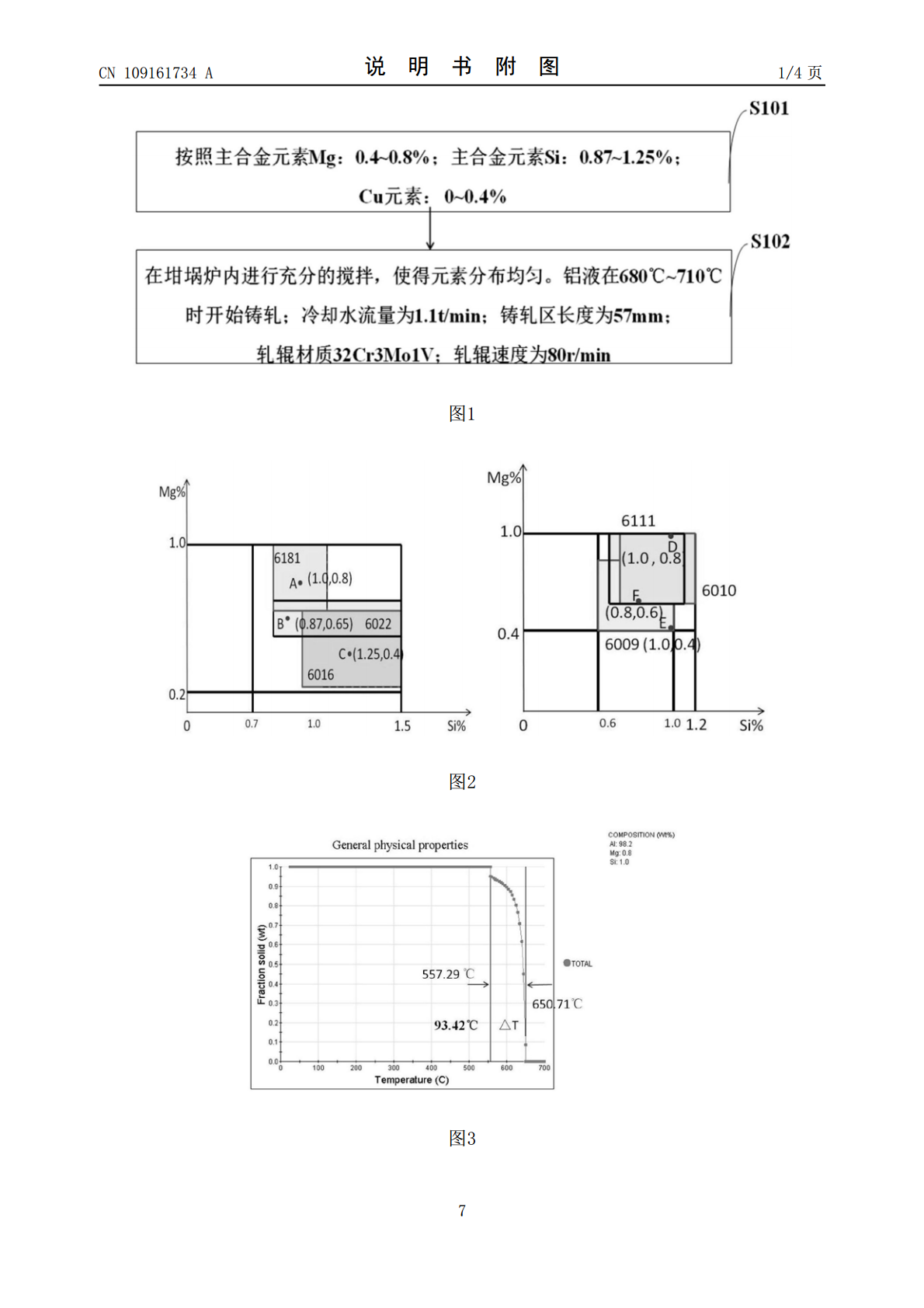

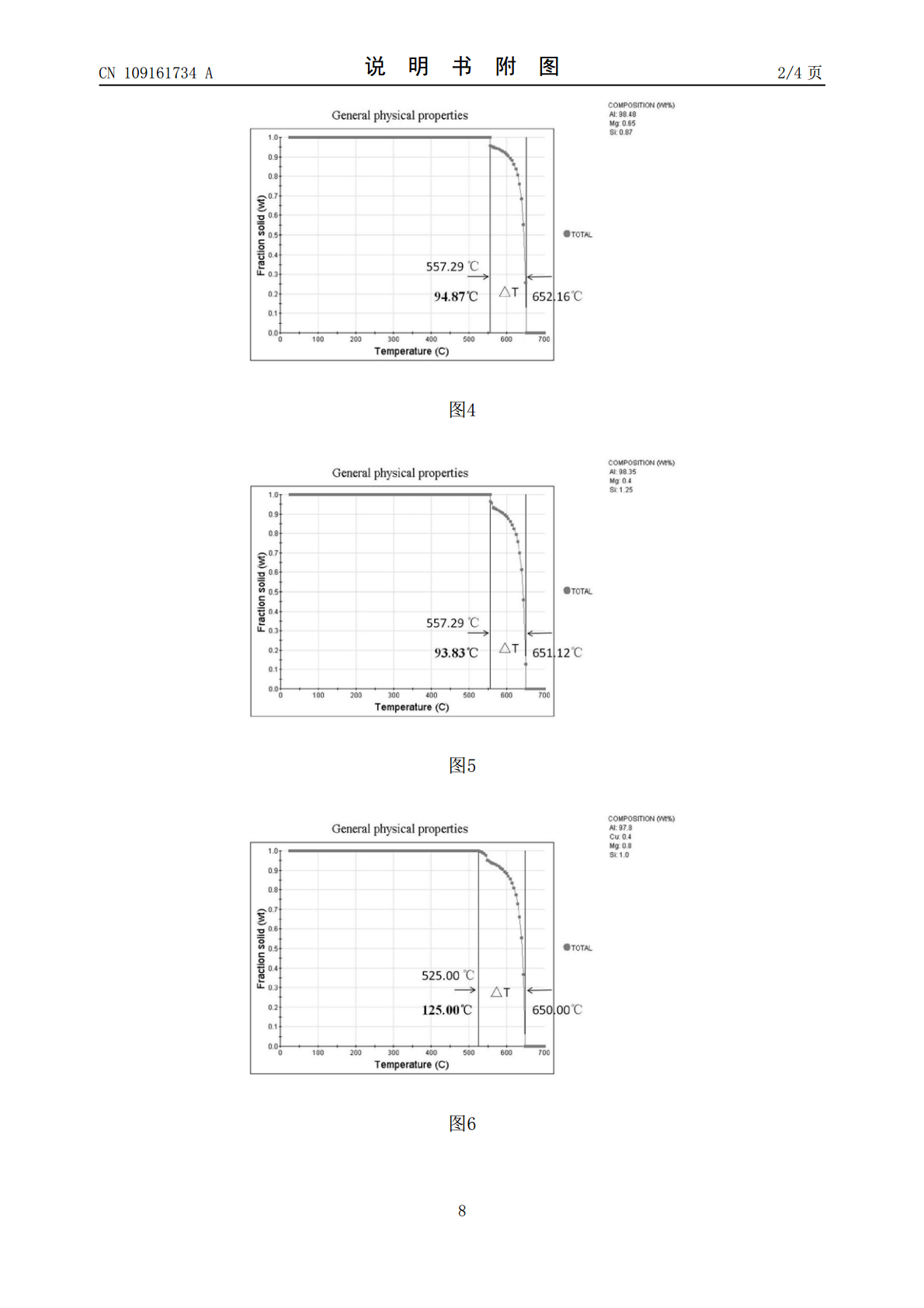

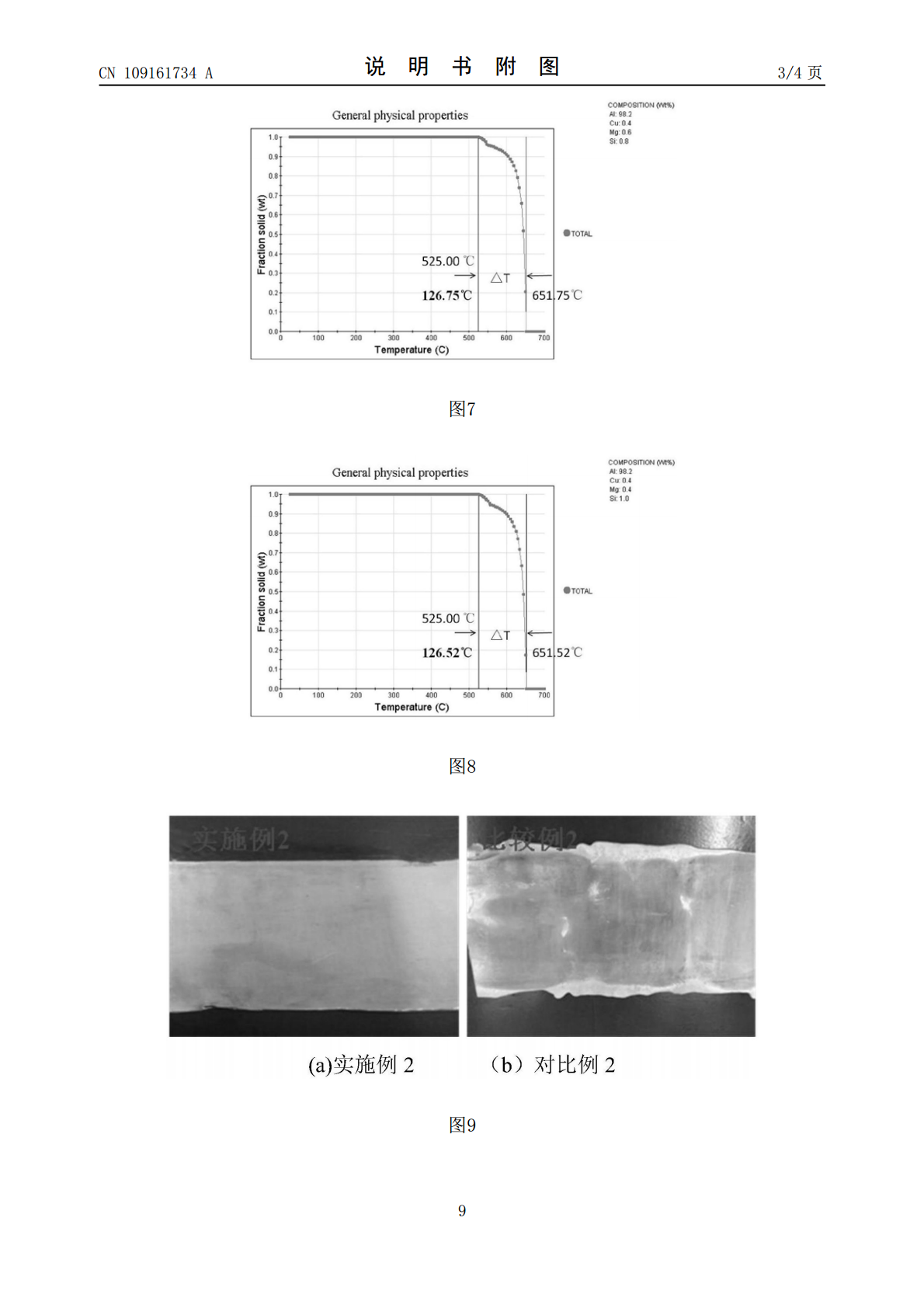

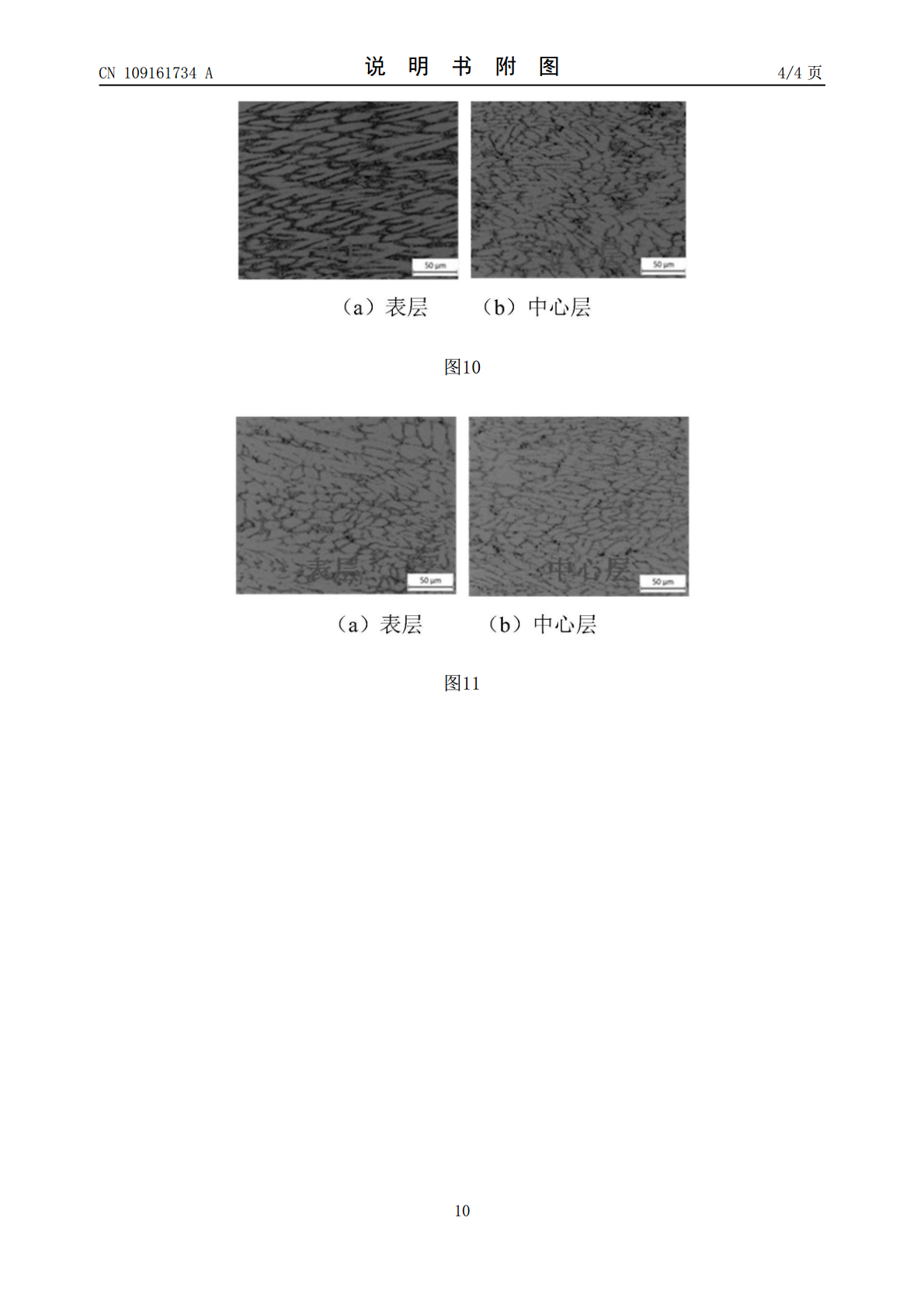

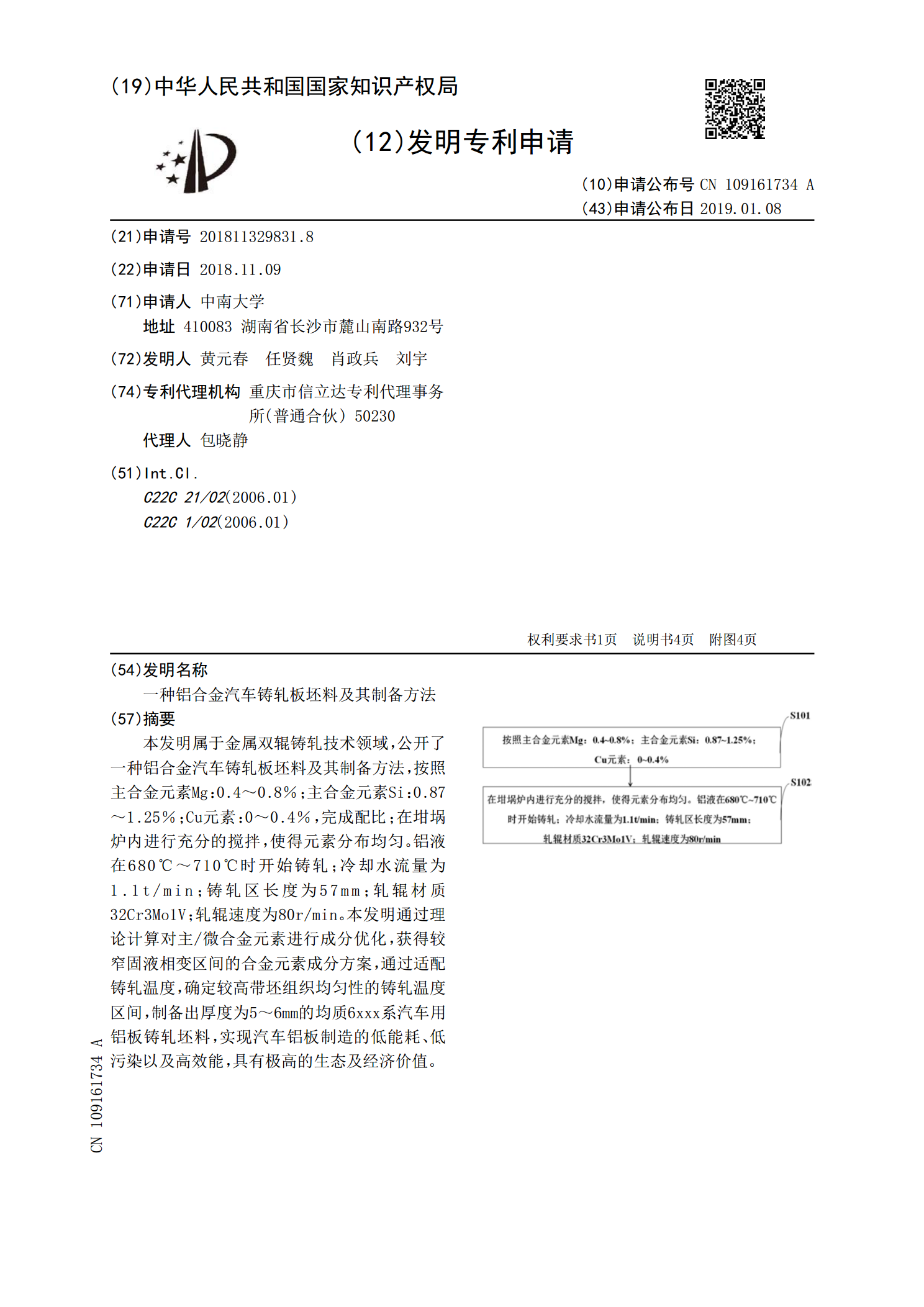

本发明属于金属双辊铸轧技术领域,公开了一种铝合金汽车铸轧板坯料及其制备方法,按照主合金元素Mg:0.4~0.8%;主合金元素Si:0.87~1.25%;Cu元素:0~0.4%,完成配比;在坩埚炉内进行充分的搅拌,使得元素分布均匀。铝液在680℃~710℃时开始铸轧;冷却水流量为1.1t/min;铸轧区长度为57mm;轧辊材质32Cr3Mo1V;轧辊速度为80r/min。本发明通过理论计算对主/微合金元素进行成分优化,获得较窄固液相变区间的合金元素成分方案,通过适配铸轧温度,确定较高带坯组织均匀性的铸轧温度

一种薄板坯连铸连轧高磁感取向硅钢及其制备方法.pdf

本发明提出了一种薄板坯连铸连轧高磁感取向硅钢及其制备方法,该取向硅钢化学成分按质量百分比为:C:0.035%~0.055%,Si:2.9%~3.3%,Mn:0.09%~0.15%,Cu:0.1%~0.2%,S≤0.005%,AlS:0.02%~0.04%,N:0.009%~0.013%,Sn:0.1%~0.2%;该取向硅钢通过如下步骤制备:薄板坯连铸→均热炉加热→热连轧→常化→一次冷轧→脱碳退火→高温退火,均热炉加热温度为1150~1180℃,保温时间为30~60分钟。本发明以AlN为主抑制剂,Cu2S为

一种板坯铸轧系统及提高铸轧界面生产效率的方法.pdf

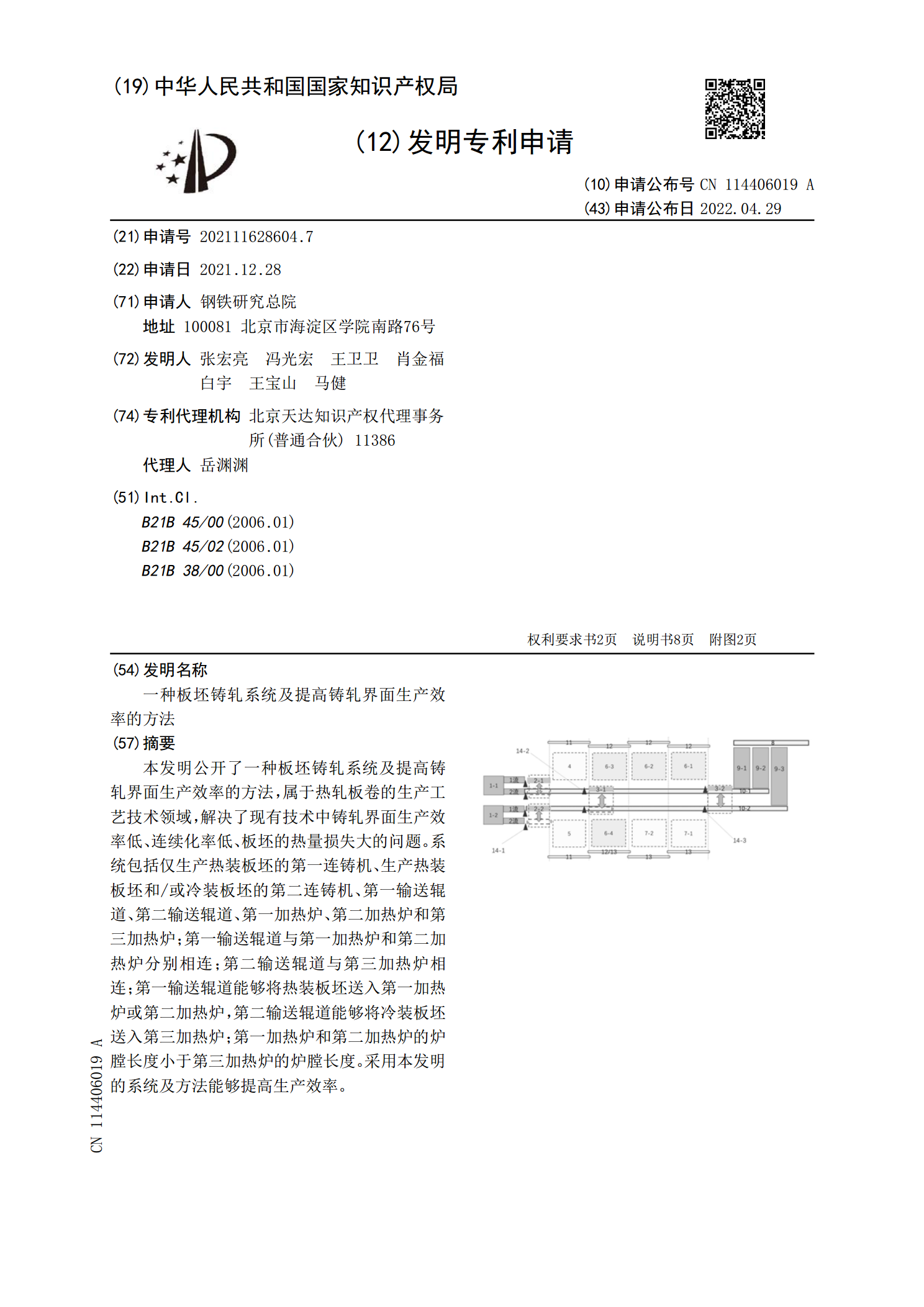

本发明公开了一种板坯铸轧系统及提高铸轧界面生产效率的方法,属于热轧板卷的生产工艺技术领域,解决了现有技术中铸轧界面生产效率低、连续化率低、板坯的热量损失大的问题。系统包括仅生产热装板坯的第一连铸机、生产热装板坯和/或冷装板坯的第二连铸机、第一输送辊道、第二输送辊道、第一加热炉、第二加热炉和第三加热炉;第一输送辊道与第一加热炉和第二加热炉分别相连;第二输送辊道与第三加热炉相连;第一输送辊道能够将热装板坯送入第一加热炉或第二加热炉,第二输送辊道能够将冷装板坯送入第三加热炉;第一加热炉和第二加热炉的炉膛长度小于

一种汽车轮毂用铝合金铸棒及其制备方法.pdf

本发明公开了一种汽车轮毂用铝合金铸棒,各成分的质量百分比分别为:Si0.8~1.3%、Mn0.03~0.09%、Mg0.9~1.6%、B0.3~0.8%、Cr0.15~0.28%、Fe0.03~0.08%、Nd0.03~0.08%、La0.09~0.16%、Yb0.04~0.08%,其他金属及非金属的杂质元素总量不超过0.5%,其余为Al,上述铝合金铸棒的制备方法包括熔化、精炼、静置和铸造的步骤。利用本发明的铸棒来生产铝合金轮毂,所得铝合金轮毂美观、重量轻、强度高,同时具有较高的抗腐蚀性和耐疲劳强度,使用

一种汽车轮毂专用铝合金铸棒及其制备方法.pdf

本发明公开了一种汽车轮毂专用铝合金铸棒,各成分的质量百分比分别为:Si0.6~1.1%、Mn0.03~0.09%、Mg1.1~1.8%、Ti0.3~0.8%、Cr0.15~0.28%、Fe0.03~0.08%、Eu0.02~0.06%、Y0.04~0.08%、Yb0.05~0.09%,其他金属及非金属的杂质元素总量不超过0.5%,其余为Al,上述铝合金铸棒的制备方法包括熔化、精炼、静置和铸造的步骤。利用本发明的铸棒来生产铝合金轮毂,所得铝合金轮毂不仅具有较高的硬度、韧性和延展性,还具有优良的耐磨性、抗腐蚀