制备高纯净高锰钢的系统.pdf

雨巷****彦峰

亲,该文档总共24页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

制备高纯净高锰钢的系统.pdf

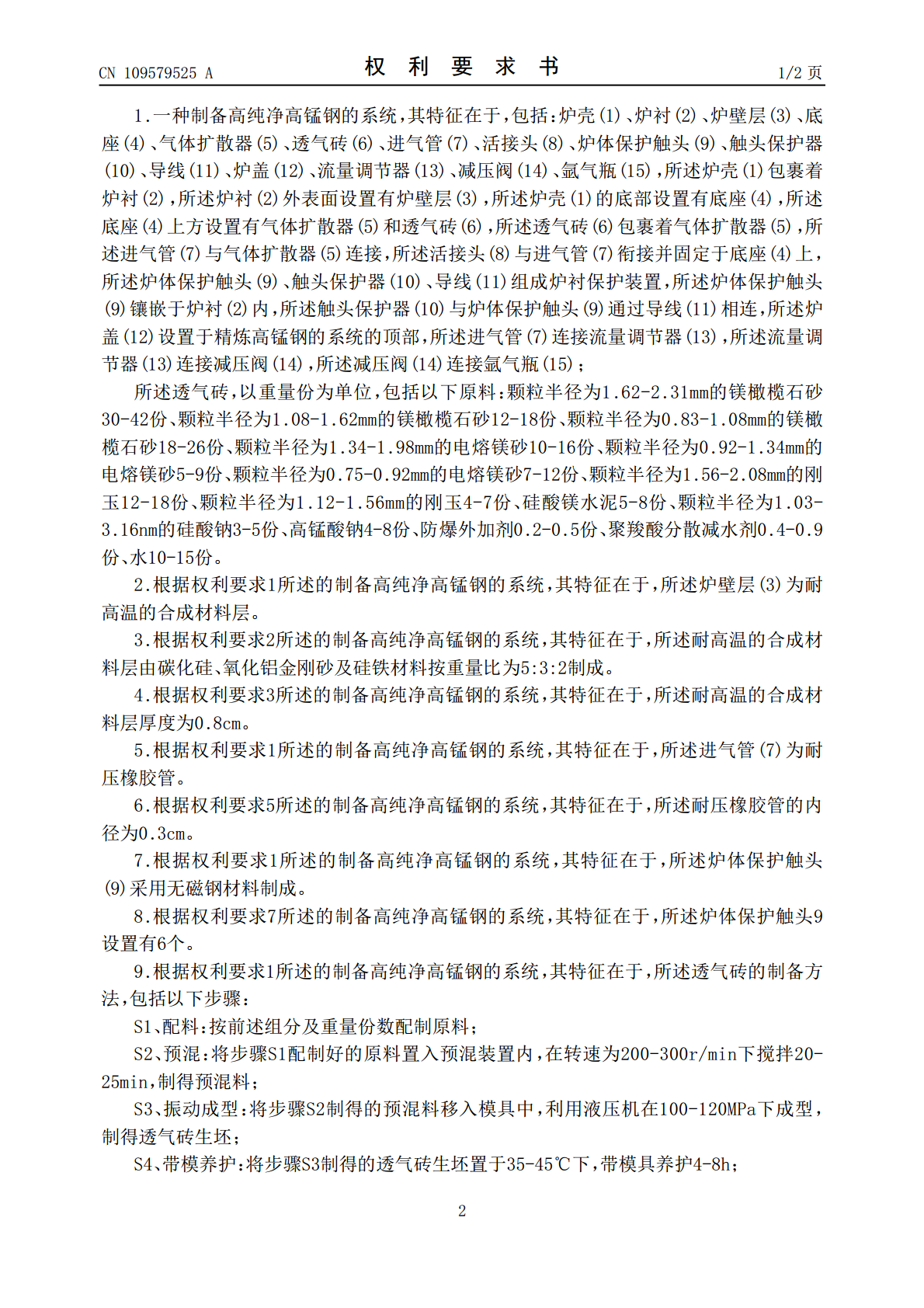

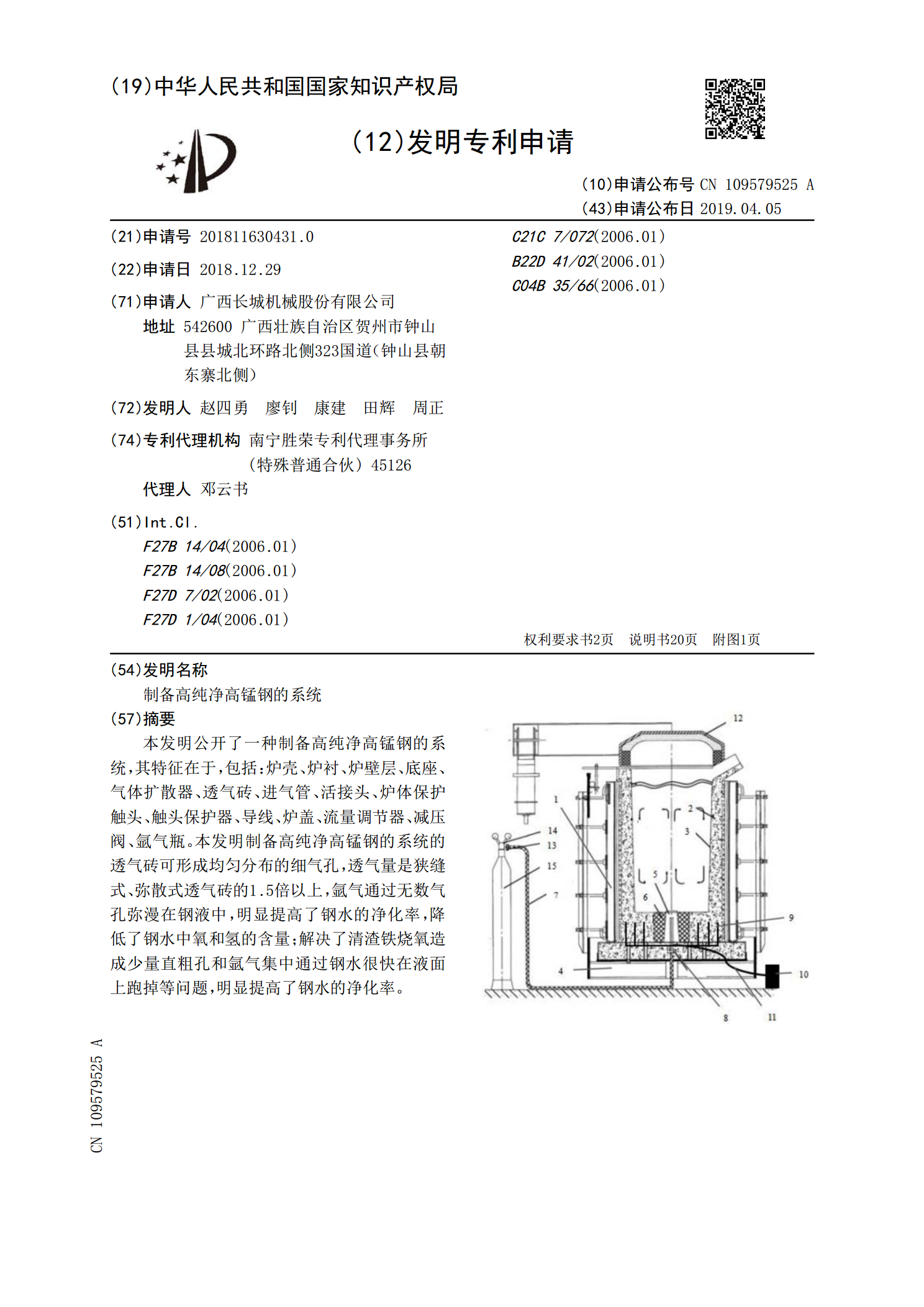

本发明公开了一种制备高纯净高锰钢的系统,其特征在于,包括:炉壳、炉衬、炉壁层、底座、气体扩散器、透气砖、进气管、活接头、炉体保护触头、触头保护器、导线、炉盖、流量调节器、减压阀、氩气瓶。本发明制备高纯净高锰钢的系统的透气砖可形成均匀分布的细气孔,透气量是狭缝式、弥散式透气砖的1.5倍以上,氩气通过无数气孔弥漫在钢液中,明显提高了钢水的净化率,降低了钢水中氧和氢的含量;解决了清渣铁烧氧造成少量直粗孔和氩气集中通过钢水很快在液面上跑掉等问题,明显提高了钢水的净化率。

高纯净锰18高锰钢及其制备方法.pdf

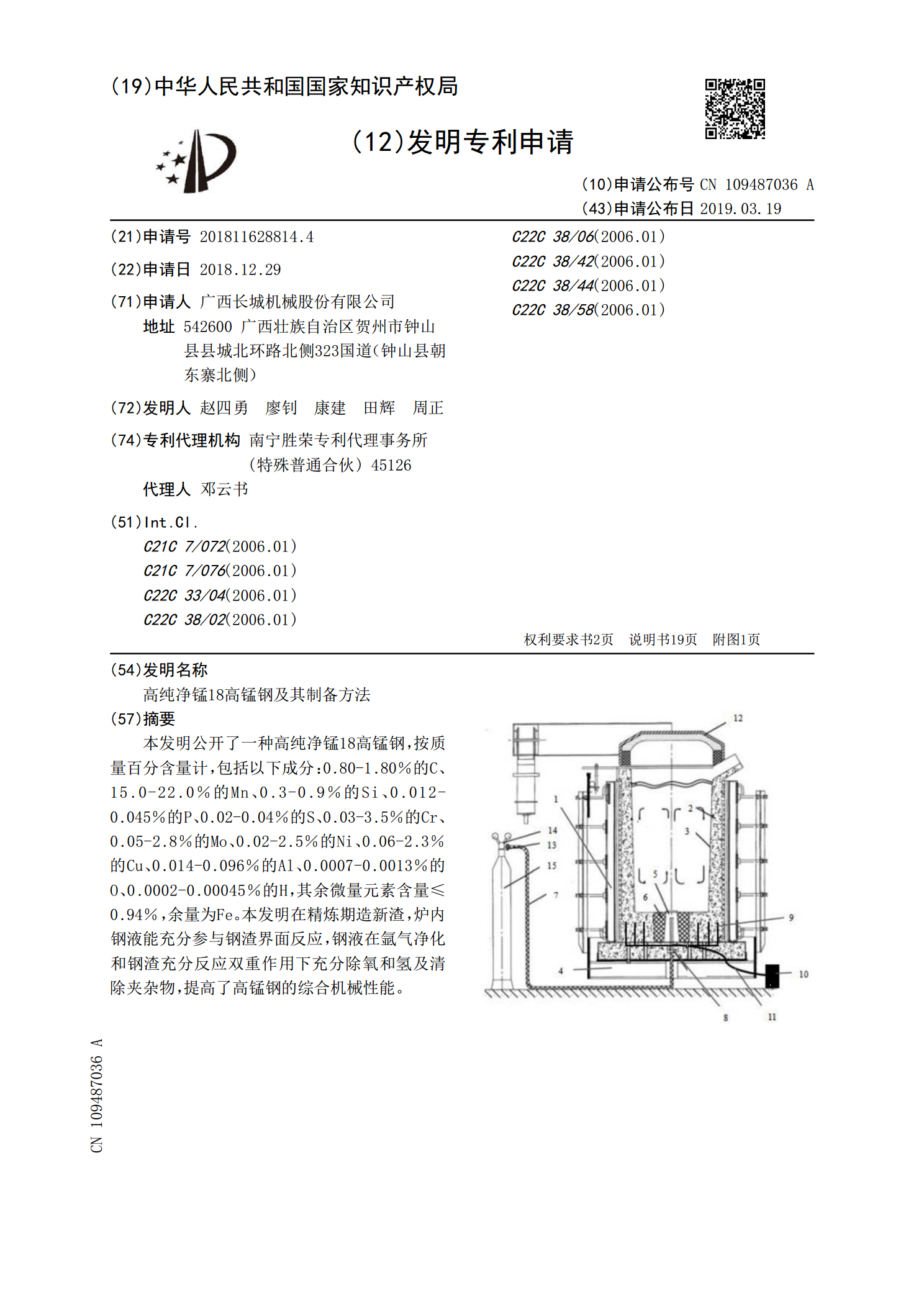

本发明公开了一种高纯净锰18高锰钢,按质量百分含量计,包括以下成分:0.80‑1.80%的C、15.0‑22.0%的Mn、0.3‑0.9%的Si、0.012‑0.045%的P、0.02‑0.04%的S、0.03‑3.5%的Cr、0.05‑2.8%的Mo、0.02‑2.5%的Ni、0.06‑2.3%的Cu、0.014‑0.096%的Al、0.0007‑0.0013%的O、0.0002‑0.00045%的H,其余微量元素含量≤0.94%,余量为Fe。本发明在精炼期造新渣,炉内钢液能充分参与钢渣界面反应,钢液在

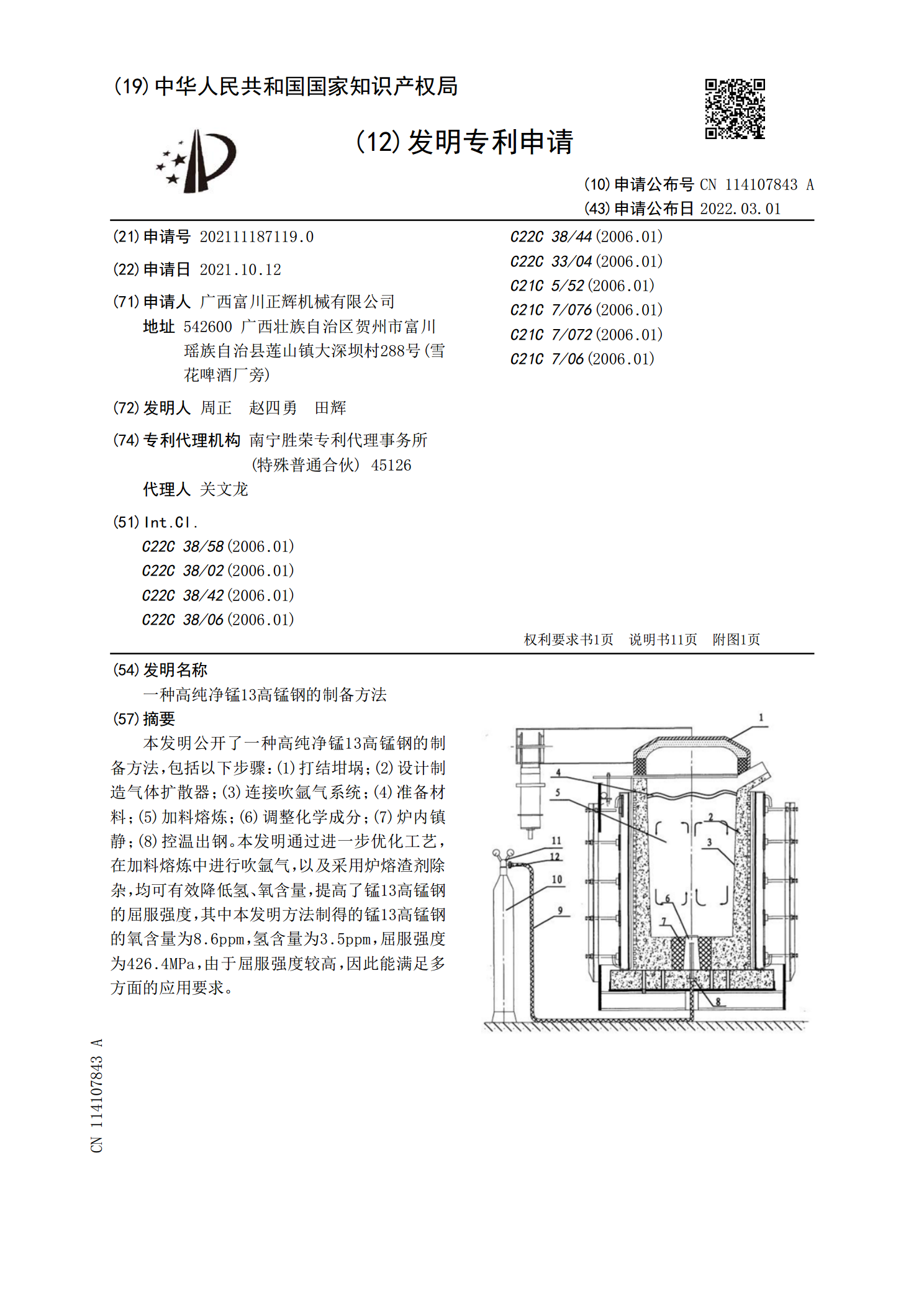

一种高纯净锰13高锰钢的制备方法.pdf

本发明公开了一种高纯净锰13高锰钢的制备方法,包括以下步骤:(1)打结坩埚;(2)设计制造气体扩散器;(3)连接吹氩气系统;(4)准备材料;(5)加料熔炼;(6)调整化学成分;(7)炉内镇静;(8)控温出钢。本发明通过进一步优化工艺,在加料熔炼中进行吹氩气,以及采用炉熔渣剂除杂,均可有效降低氢、氧含量,提高了锰13高锰钢的屈服强度,其中本发明方法制得的锰13高锰钢的氧含量为8.6ppm,氢含量为3.5ppm,屈服强度为426.4MPa,由于屈服强度较高,因此能满足多方面的应用要求。

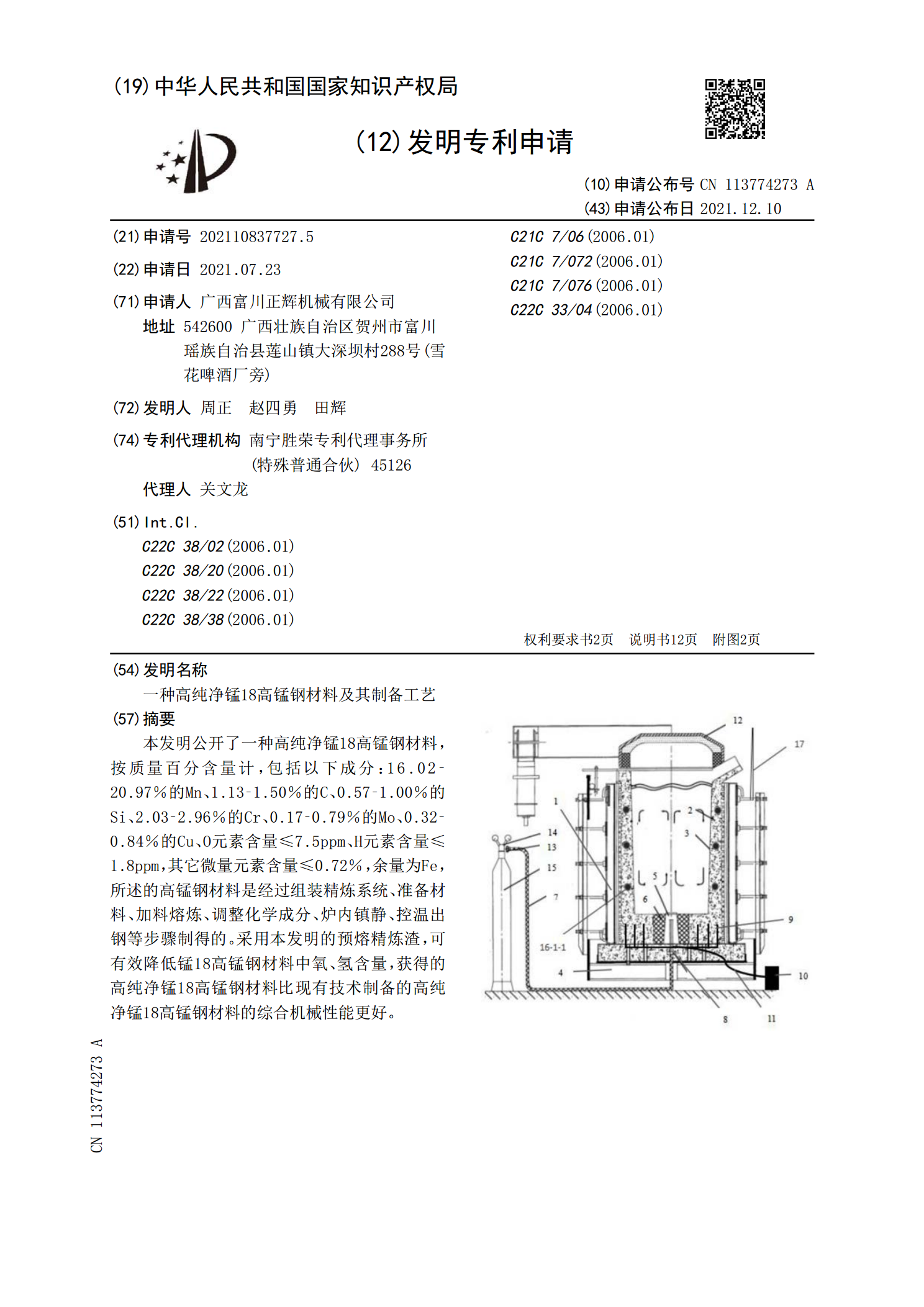

一种高纯净锰18高锰钢材料及其制备工艺.pdf

本发明公开了一种高纯净锰18高锰钢材料,按质量百分含量计,包括以下成分:16.02‑20.97%的Mn、1.13‑1.50%的C、0.57‑1.00%的Si、2.03‑2.96%的Cr、0.17‑0.79%的Mo、0.32‑0.84%的Cu、O元素含量≤7.5ppm、H元素含量≤1.8ppm,其它微量元素含量≤0.72%,余量为Fe,所述的高锰钢材料是经过组装精炼系统、准备材料、加料熔炼、调整化学成分、炉内镇静、控温出钢等步骤制得的。采用本发明的预熔精炼渣,可有效降低锰18高锰钢材料中氧、氢含量,获得的高

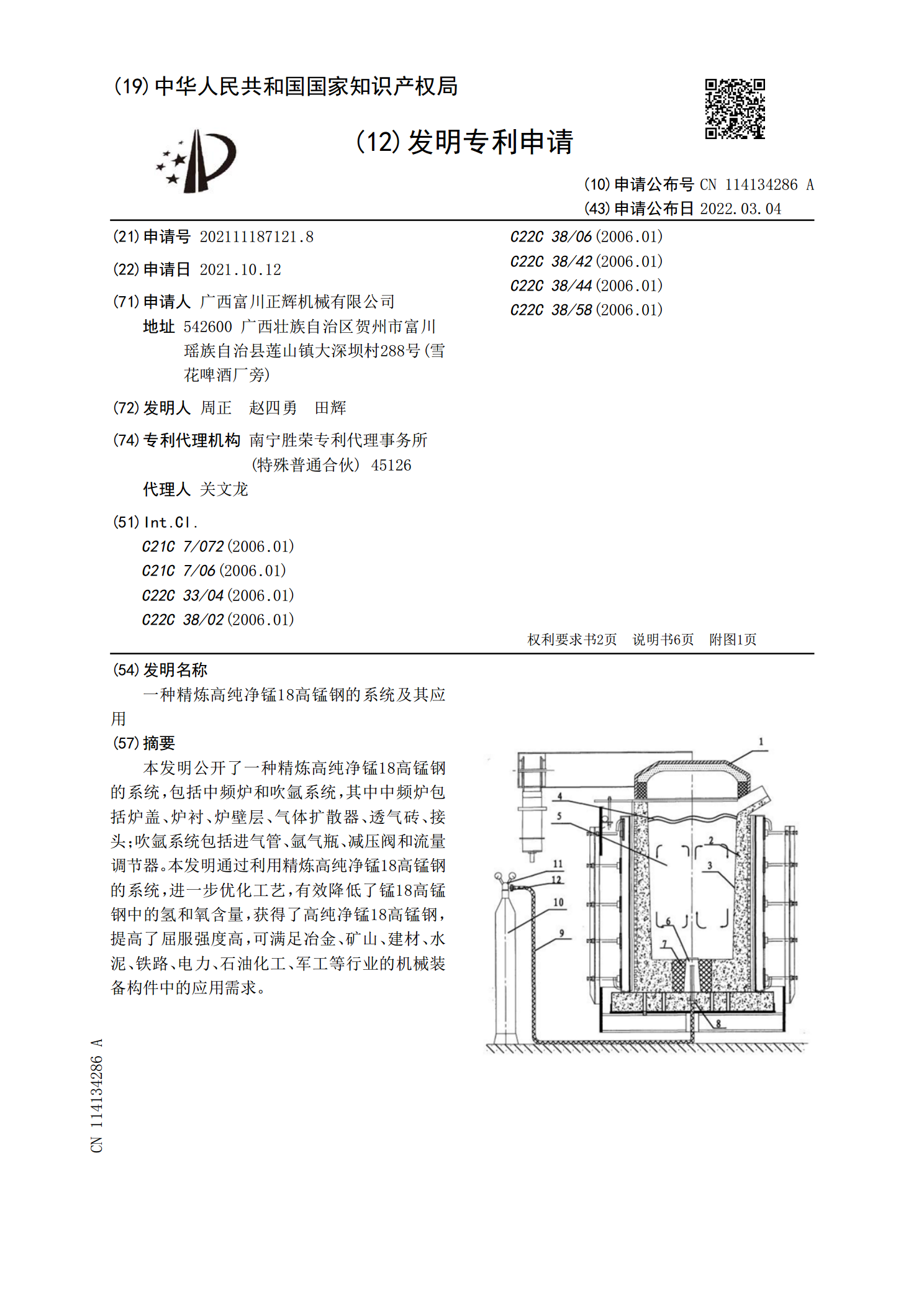

一种精炼高纯净锰18高锰钢的系统及其应用.pdf

本发明公开了一种精炼高纯净锰18高锰钢的系统,包括中频炉和吹氩系统,其中中频炉包括炉盖、炉衬、炉壁层、气体扩散器、透气砖、接头;吹氩系统包括进气管、氩气瓶、减压阀和流量调节器。本发明通过利用精炼高纯净锰18高锰钢的系统,进一步优化工艺,有效降低了锰18高锰钢中的氢和氧含量,获得了高纯净锰18高锰钢,提高了屈服强度高,可满足冶金、矿山、建材、水泥、铁路、电力、石油化工、军工等行业的机械装备构件中的应用需求。