光伏电池表面钝化系统及钝化方法.pdf

是秋****写意

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

光伏电池表面钝化系统及钝化方法.pdf

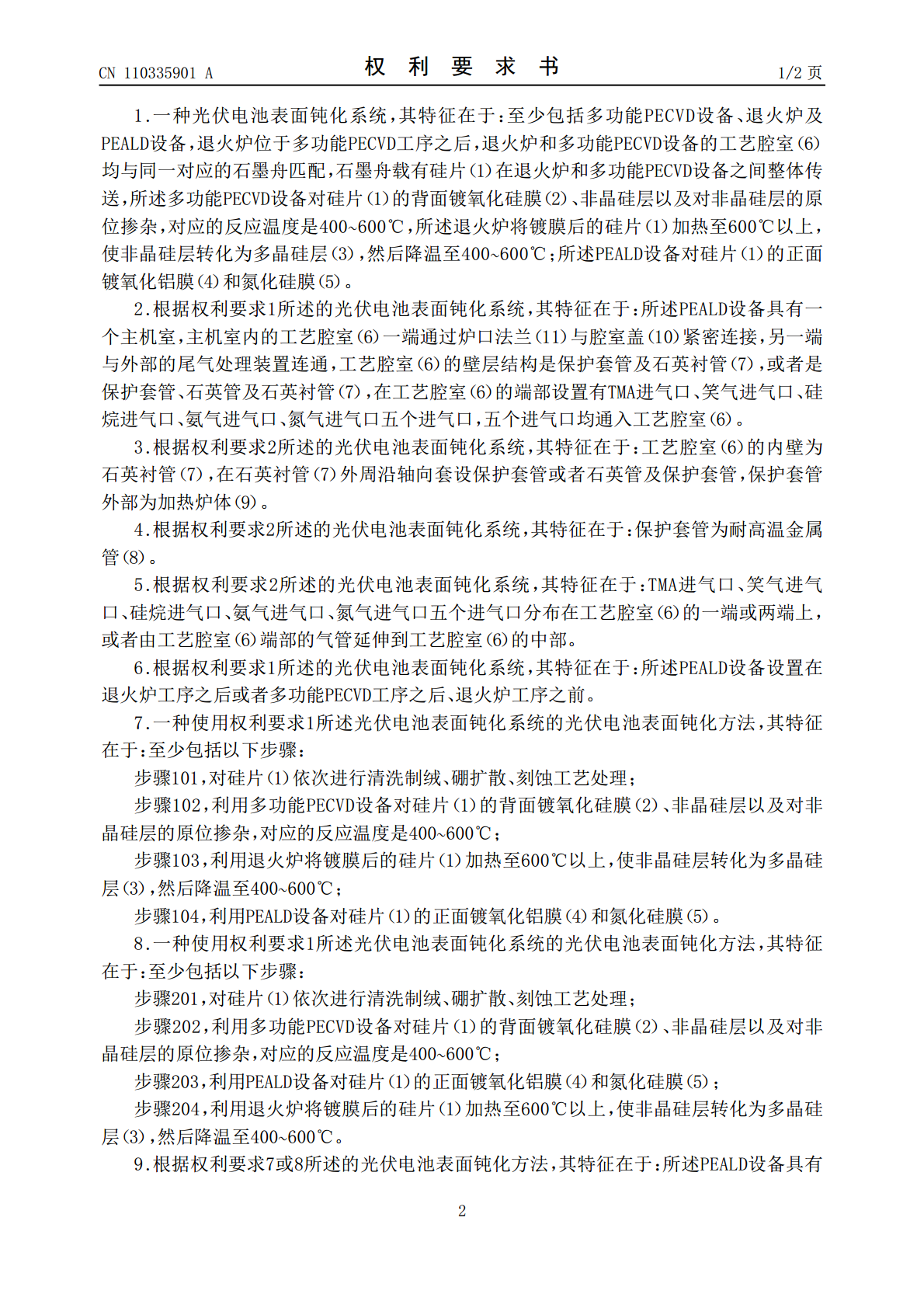

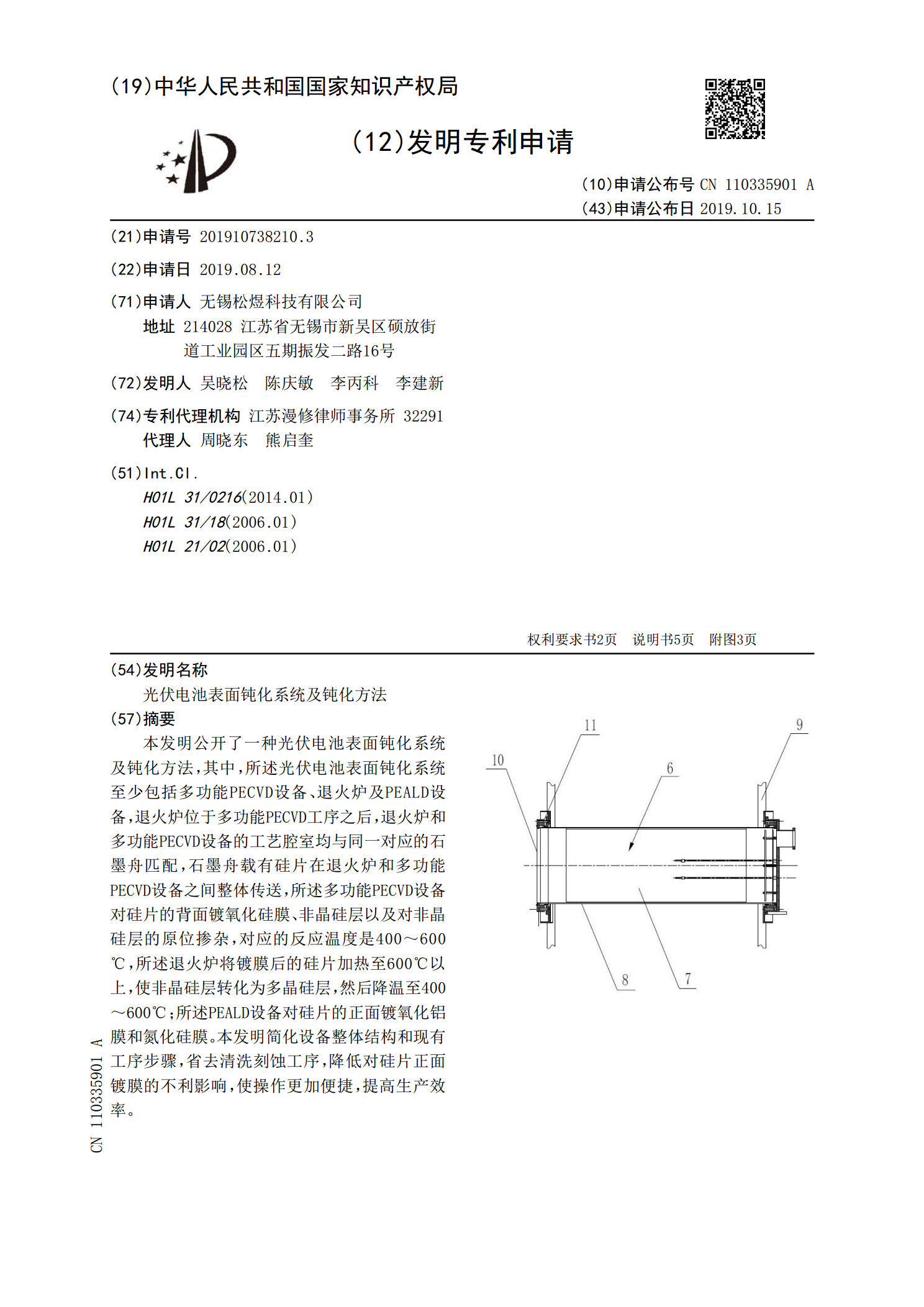

本发明公开了一种光伏电池表面钝化系统及钝化方法,其中,所述光伏电池表面钝化系统至少包括多功能PECVD设备、退火炉及PEALD设备,退火炉位于多功能PECVD工序之后,退火炉和多功能PECVD设备的工艺腔室均与同一对应的石墨舟匹配,石墨舟载有硅片在退火炉和多功能PECVD设备之间整体传送,所述多功能PECVD设备对硅片的背面镀氧化硅膜、非晶硅层以及对非晶硅层的原位掺杂,对应的反应温度是400~600℃,所述退火炉将镀膜后的硅片加热至600℃以上,使非晶硅层转化为多晶硅层,然后降温至400~600℃;所述P

用于钝化光伏电池的方法和用于生产钝化的光伏子电池的方法.pdf

本发明涉及用于钝化光伏电池的方法,每个光伏电池包括用于暴露于入射辐射的正面(200a)、与正面相对的背面(200b)以及连接正面和背面的侧表面,该方法包括以下步骤:·‑形成光伏电池组(201、202);·‑借助于同时空间原子层沉积在该组中的多个光伏电池上形成钝化层(210),以使得钝化层覆盖每个光伏电池的侧表面(200c1)中的至少一个,覆盖小于每个光伏电池的正面(200a)面积的5%并且小于每个光伏电池的背面(200b)面积的5%。

TOPCon电池表面钝化设备及钝化方法.pdf

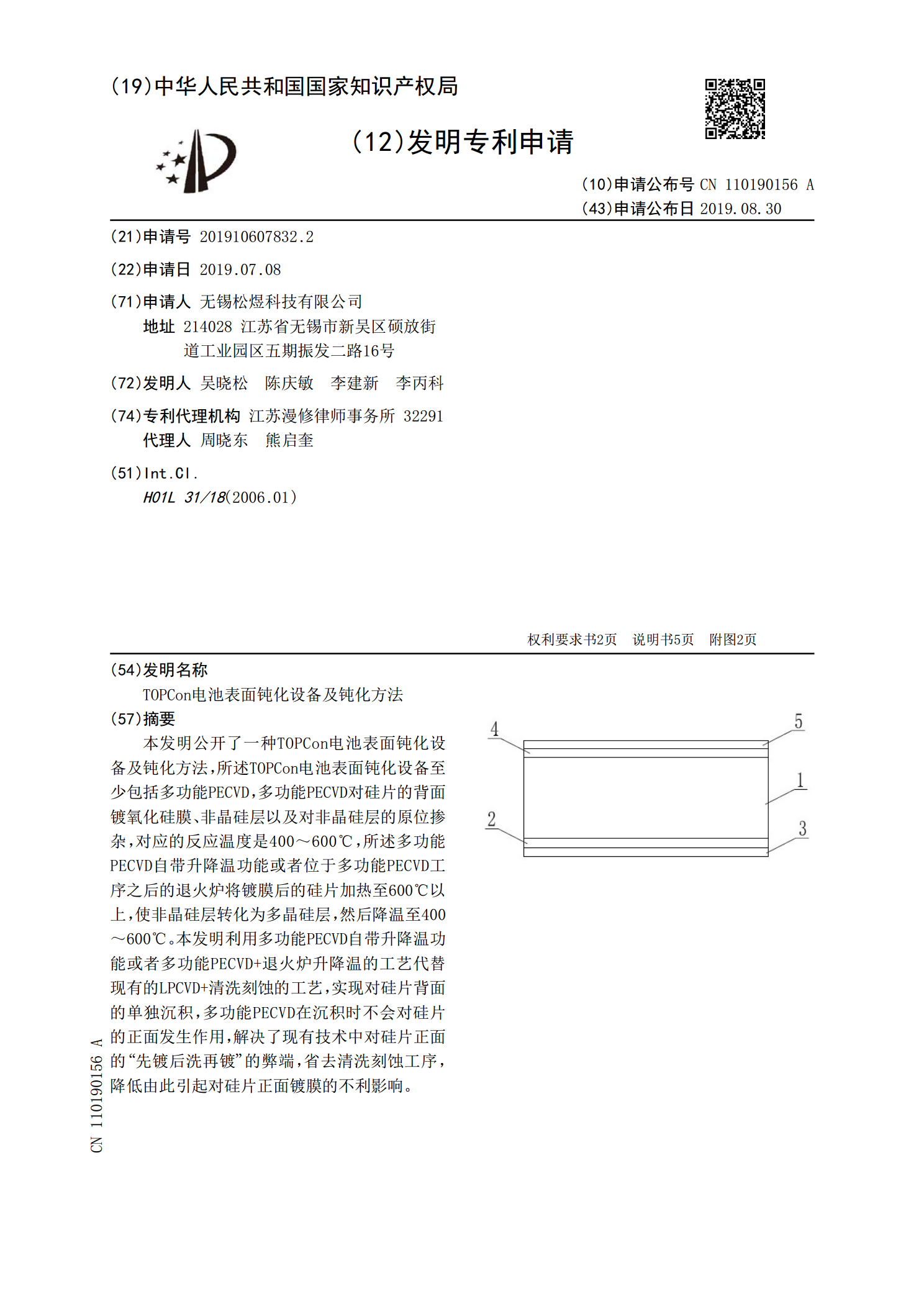

本发明公开了一种TOPCon电池表面钝化设备及钝化方法,所述TOPCon电池表面钝化设备至少包括多功能PECVD,多功能PECVD对硅片的背面镀氧化硅膜、非晶硅层以及对非晶硅层的原位掺杂,对应的反应温度是400~600℃,所述多功能PECVD自带升降温功能或者位于多功能PECVD工序之后的退火炉将镀膜后的硅片加热至600℃以上,使非晶硅层转化为多晶硅层,然后降温至400~600℃。本发明利用多功能PECVD自带升降温功能或者多功能PECVD+退火炉升降温的工艺代替现有的LPCVD+清洗刻蚀的工艺,实现对硅

光伏电池钝化沉积装置.pdf

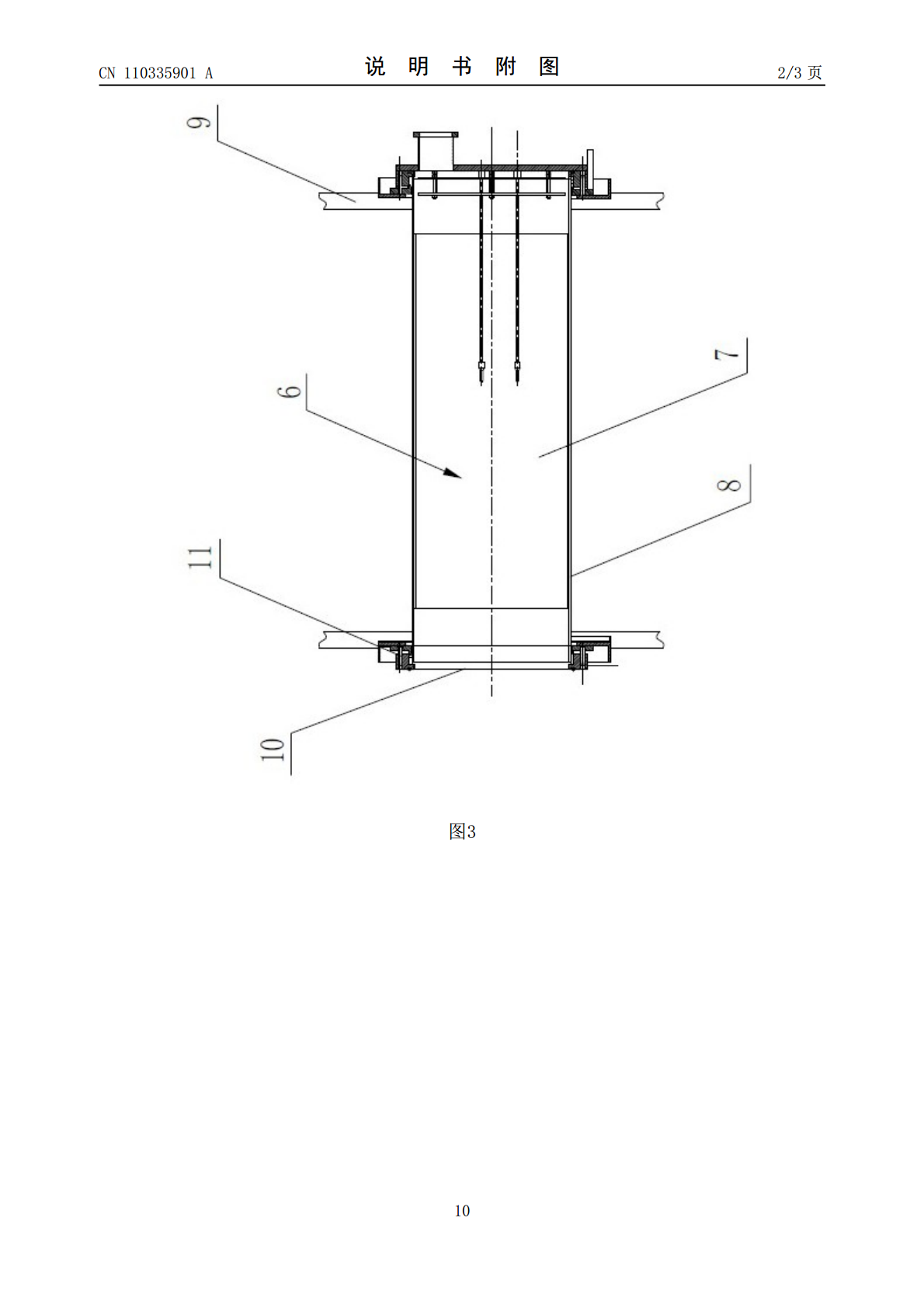

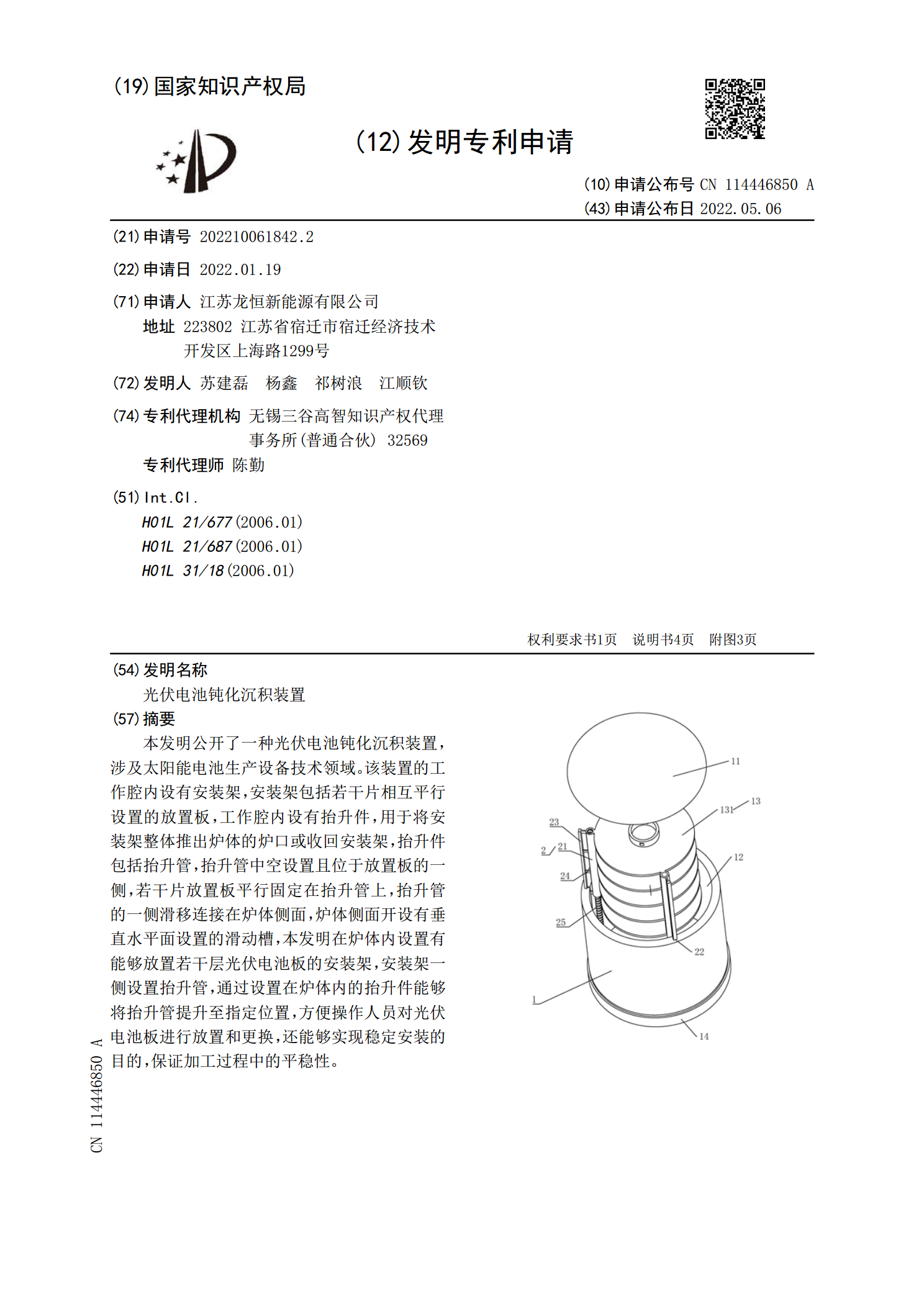

本发明公开了一种光伏电池钝化沉积装置,涉及太阳能电池生产设备技术领域。该装置的工作腔内设有安装架,安装架包括若干片相互平行设置的放置板,工作腔内设有抬升件,用于将安装架整体推出炉体的炉口或收回安装架,抬升件包括抬升管,抬升管中空设置且位于放置板的一侧,若干片放置板平行固定在抬升管上,抬升管的一侧滑移连接在炉体侧面,炉体侧面开设有垂直水平面设置的滑动槽,本发明在炉体内设置有能够放置若干层光伏电池板的安装架,安装架一侧设置抬升管,通过设置在炉体内的抬升件能够将抬升管提升至指定位置,方便操作人员对光伏电池板进行

光伏电池背钝化沉积装置.pdf

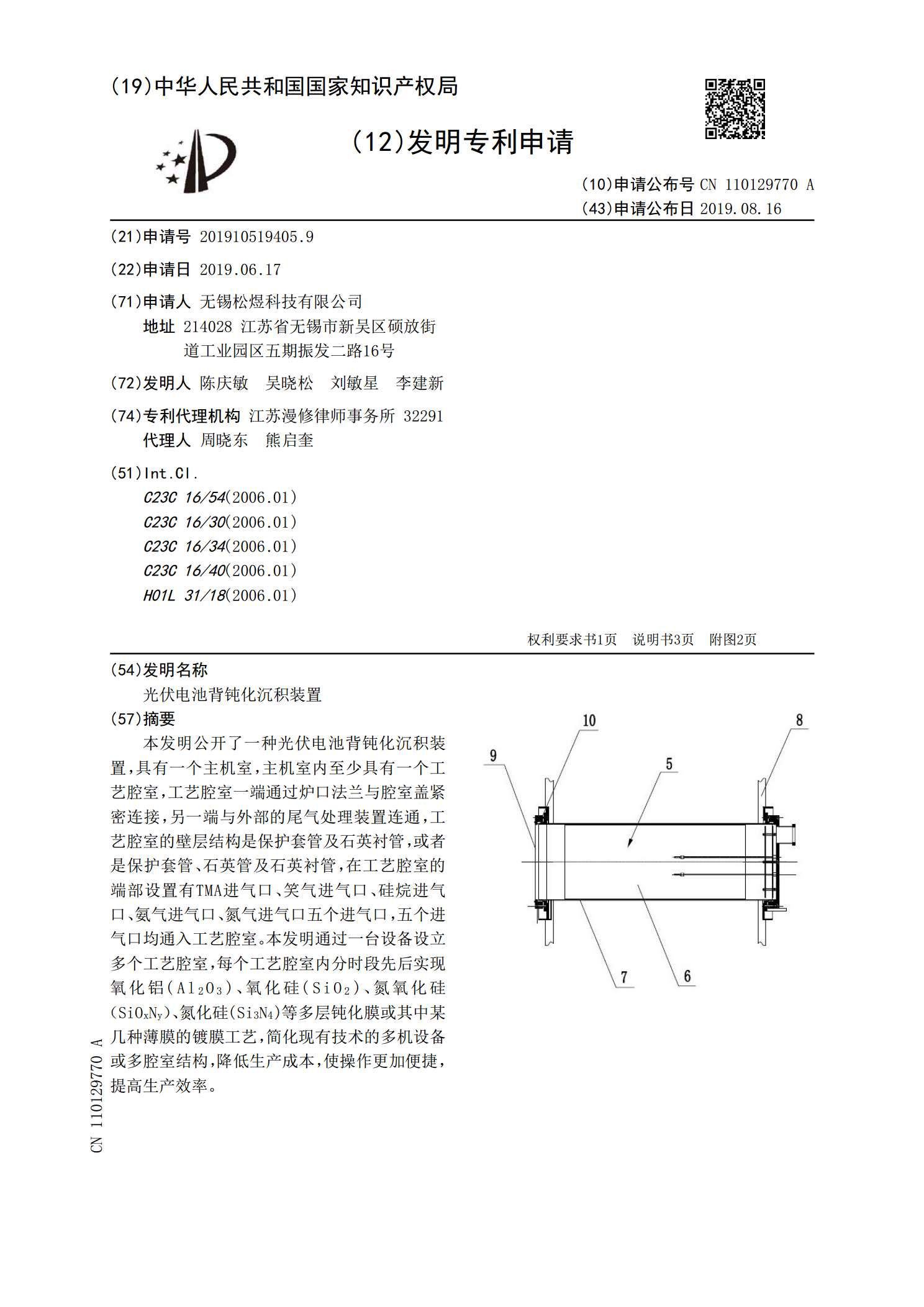

本发明公开了一种光伏电池背钝化沉积装置,具有一个主机室,主机室内至少具有一个工艺腔室,工艺腔室一端通过炉口法兰与腔室盖紧密连接,另一端与外部的尾气处理装置连通,工艺腔室的壁层结构是保护套管及石英衬管,或者是保护套管、石英管及石英衬管,在工艺腔室的端部设置有TMA进气口、笑气进气口、硅烷进气口、氨气进气口、氮气进气口五个进气口,五个进气口均通入工艺腔室。本发明通过一台设备设立多个工艺腔室,每个工艺腔室内分时段先后实现氧化铝(Al