含硫马氏体沉淀硬化不锈钢的冶炼方法.pdf

听容****55

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

含硫马氏体沉淀硬化不锈钢的冶炼方法.pdf

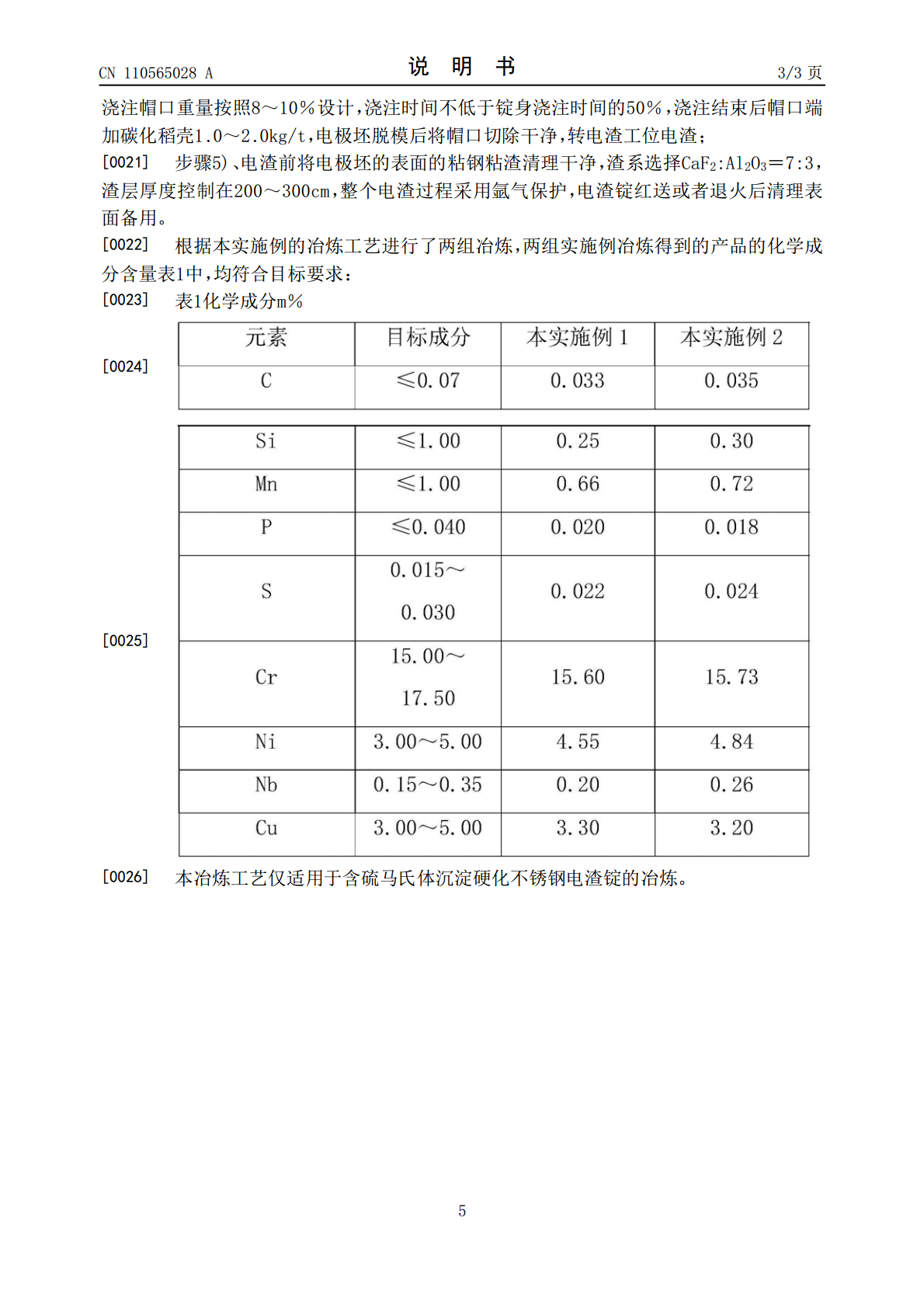

本发明属于炼钢技术领域,涉及一种冶炼含硫马氏体沉淀硬化不锈钢的冶炼方法,采用IF~AOD~IC~ESR的工艺路线,原料为优质返回料头、高碳铬铁、中碳锰铁、电解镍、铌铁、铜板、硫铁、硅铁组成,AOD炉采用将碳脱至0.01%以下,开始使用硅铁还原,随后加入中碳锰铁、铌铁、硫铁调整成分,转浇注工位,采用下注法浇注成型,转浇注工位,采用下注法浇注成型,模内加无碳保护渣,浇注帽口重量按照8~10%设计,浇注时间不低于锭身浇注时间的50%,浇注结束后帽口端加碳化稻壳保温,坯料脱模后将帽口切除干净:电渣前将电极坯的表面

沉淀硬化马氏体不锈钢17‑4PH冶炼工艺.pdf

本发明属于不锈钢冶炼领域,尤其涉及一种沉淀硬化马氏体不锈钢17‑4PH冶炼工艺,采用EAF/IF‑LF‑VOD‑LF‑VD‑IC的工艺路线,通过冶炼电炉低磷、低五害元素的初炼钢液、中频熔化合金与电炉出钢工业勾兑后进入LF精炼炉调整化学成分,扒渣后进入VOD真空吹氧、初步还原,再到精炼炉全面还原精调合金,VD脱气、模铸浇钢的冶炼方式生产出低碳、低气体、低夹杂的、低五害元素的17‑4PH不锈钢。本发明的目的在于克服现有技术中17‑4PH冶炼得到的钢中H、O、N含量较高严重影响产品使用性能的缺点而提供一种低气体

马氏体沉淀硬化不锈钢的焊接工艺.pdf

第39卷第11期雹晖坂V01.39No.112009年11月E~emeWeldingMachineNOV.2009马氏体沉淀硬化不锈钢的焊接工艺樊兆宝,安绍子L,王英健,任飞字,殷胜昔471009(中国空空导弹研究院,河南洛阳)WeldingtechnologyofmartensiticdeposithardeningstainlesssteelZhao—baoANShao-konWANGYin-ianRENFei—uYINShen—xiFAN,g,gj,y,ginairornessecademLuoan

一种高强度马氏体沉淀硬化不锈钢的制造方法.pdf

本发明公开了一种高强度马氏体沉淀硬化不锈钢的制造方法,包括以下步骤:A、配料,按照17‑4PH不锈钢组分配置原料;B、熔炼,在AOD炉通过吹氧将C含量降低,保证出钢C含量控制在0.03%以下,利用VD炉抽真空,将N含量控制在0.04%以下;C、固溶,将材料加热至1020~1060℃保温后,先将材料表面温度空冷到900℃,之后采用水冷或油冷工艺,将材料的表面温度冷却至200~300℃,然后空冷至室温。本发明能够改进现有技术的不足,可以控制材料的固溶硬度低于325HB,防止材料固溶炸裂、改善材料时效性能等问题

马氏体沉淀硬化不锈钢的热处理与性能研究的开题报告.docx

马氏体沉淀硬化不锈钢的热处理与性能研究的开题报告一、研究背景和意义马氏体沉淀硬化不锈钢是一种介于奥氏体不锈钢和马氏体不锈钢之间的材料,在抗腐蚀性能和机械性能方面都有良好的表现,已经广泛应用于船舶、航空、核能等领域。当前,国内外对于马氏体沉淀硬化不锈钢的研究主要集中在材料的制备工艺和组织结构性能的研究上,而关于马氏体沉淀硬化不锈钢的热处理工艺和热处理后性能的研究还比较有限。因此,对于马氏体沉淀硬化不锈钢的热处理和性能研究,具有一定的现实意义。二、研究目的本研究旨在研究马氏体沉淀硬化不锈钢的热处理工艺,探究热