高氮钒氮合金的制备方法.pdf

斌斌****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高氮钒氮合金的制备方法.pdf

本发明属于冶金技术领域,具体涉及一种高氮钒氮合金的制备方法。针对现有制备高氮钒氮合金的方法工艺繁琐、成本高等问题,本发明提供一种高氮钒氮合金的制备方法,包括以下步骤:a、将8~16重量份片钒、50~60重量份三氧化二钒、20~30重量份鳞片石墨、0.8~1.6重量份铁系烧结助剂和0.8~2重量份液相诱导剂粉碎后,混合均匀;b、将所得的混合均匀后的物料压制成型,制得料球;c、将所得的料球于400~1520℃下与氮气反应后,出炉,冷却,制得高氮钒氮合金。本方法工艺简单,投入成本低,仅通过改变原料组成、温度制度

高氮钒氮合金的制备方法.pdf

一种高氮钒氮合金的制备方法,包括如下步骤:按照钒的氧化物:碳质还原剂:增氮剂的质量百分比为1:(0.21~0.27):(0.03~0.1)配料,增氮剂为尿素、三聚氰胺、磷酸二铵中的一种,碳质还原剂内添加有石墨;将步骤一中配好的钒的氧化物、碳质还原剂、增氮剂一起装入混料设备干混;将步骤二中钒的氧化物、碳质还原剂、增氮剂的混合物通过干法压制成原料胚块;将原料胚块装入氮化设备,原料胚块氮化温度为1480~1550℃,氮化时间为3~5h,氮化后的原料胚块随炉冷却,然后出炉,本发明提供的方法中,通过添加增氮剂,只需

一种高氮钒氮合金的制备方法.pdf

本发明公开了一种高氮钒氮合金的制备方法,包括以下步骤,S1、根据设计标准,对片钒、氮化硅、氮化铝、鳞片石墨进行称取,对片钒、氮化硅、氮化铝进行磨粉处理,研磨细度为100‑400目,对鳞片石墨进行磨粉处理,研磨细度为120‑230目,将片钒、氮化硅、氮化铝磨粉料和鳞片石墨磨粉料倒入容器内进行混合处理,得到原料,S2、对三氧化二钒、钼铁粉、雾化纯铜粉进行称取,本发明的有益效果是:通过加入了增氮剂,实现了氮化硅铁对合金的增氮处理,使加工工艺更稳定,通过加入了氧化铁,实现了氧化铁对合金冶炼的效率进行提高,通过加入

一种利用碳氮氧钒制备钒氮合金的方法.pdf

一种利用碳氮氧钒制备钒氮合金的方法,将碳氮氧钒或碳氮氧钒与钒氧化合物的混合物,与固体还原剂均匀混合成型后放入反应器中,碳氮氧钒或碳氮氧钒与钒氧化合物的混合物与固体还原剂的质量比为8:1-3:1,在氮气保护气氛下,电加热于1350-1550℃下反应6-10小时,在冷却装置中冷却到120℃下出炉。本发明依据我公司专利产品碳氮氧钒,利用碳氮氧钒生产钒氮合金,该发明工艺简单易行,可操作性强,节能降耗,投资较少,能大幅提高钒氮合金产品单窑的生产能力。得到的钒氮合金产品较直接用钒氧化合物制得的钒氮合金品质更好,同等条

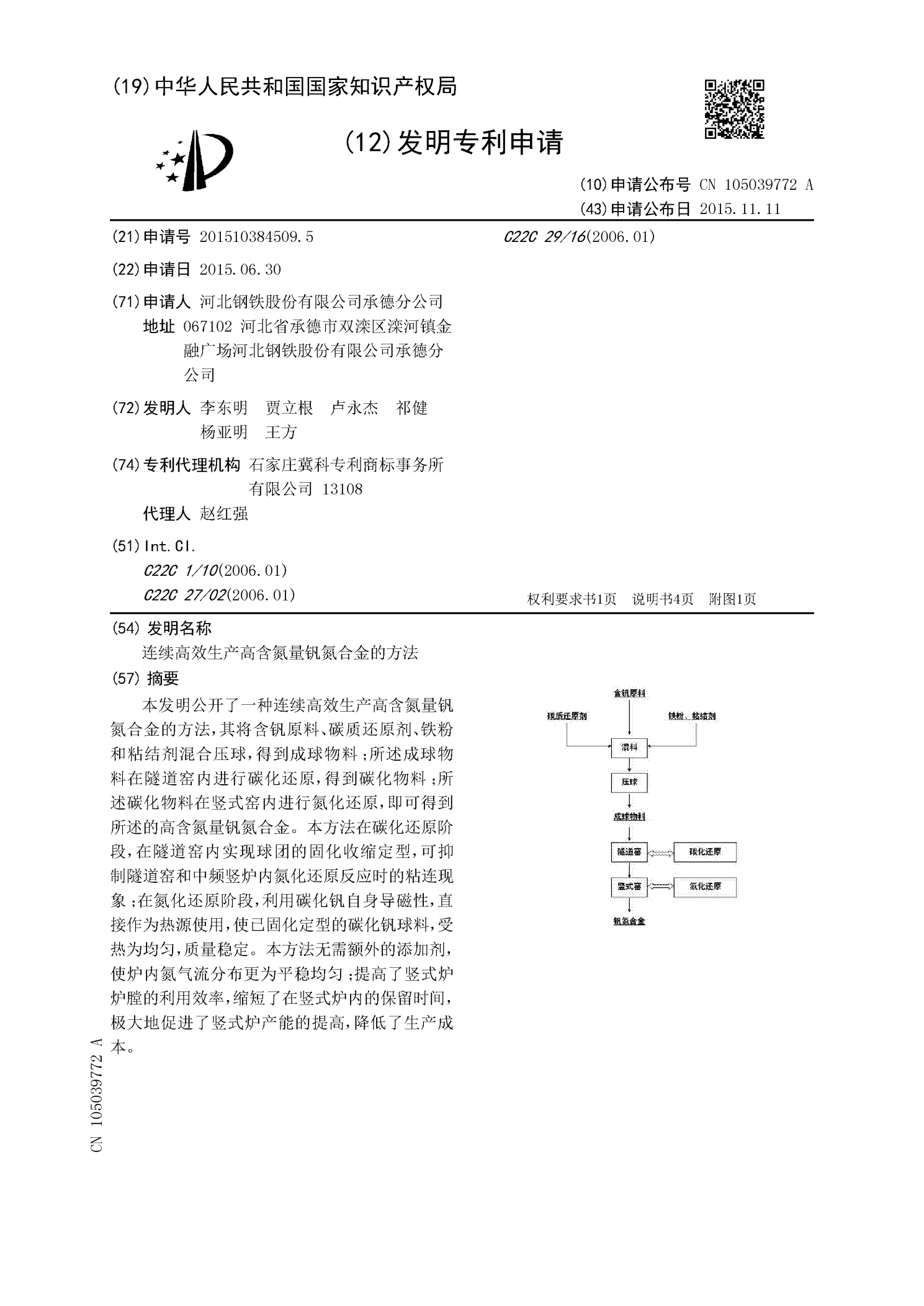

连续高效生产高含氮量钒氮合金的方法.pdf

本发明公开了一种连续高效生产高含氮量钒氮合金的方法,其将含钒原料、碳质还原剂、铁粉和粘结剂混合压球,得到成球物料;所述成球物料在隧道窑内进行碳化还原,得到碳化物料;所述碳化物料在竖式窑内进行氮化还原,即可得到所述的高含氮量钒氮合金。本方法在碳化还原阶段,在隧道窑内实现球团的固化收缩定型,可抑制隧道窑和中频竖炉内氮化还原反应时的粘连现象;在氮化还原阶段,利用碳化钒自身导磁性,直接作为热源使用,使已固化定型的碳化钒球料,受热为均匀,质量稳定。本方法无需额外的添加剂,使炉内氮气流分布更为平稳均匀;提高了竖式炉炉