镍基超合金船用低速柴油机气阀制坯成形工艺.pdf

努力****向丝

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

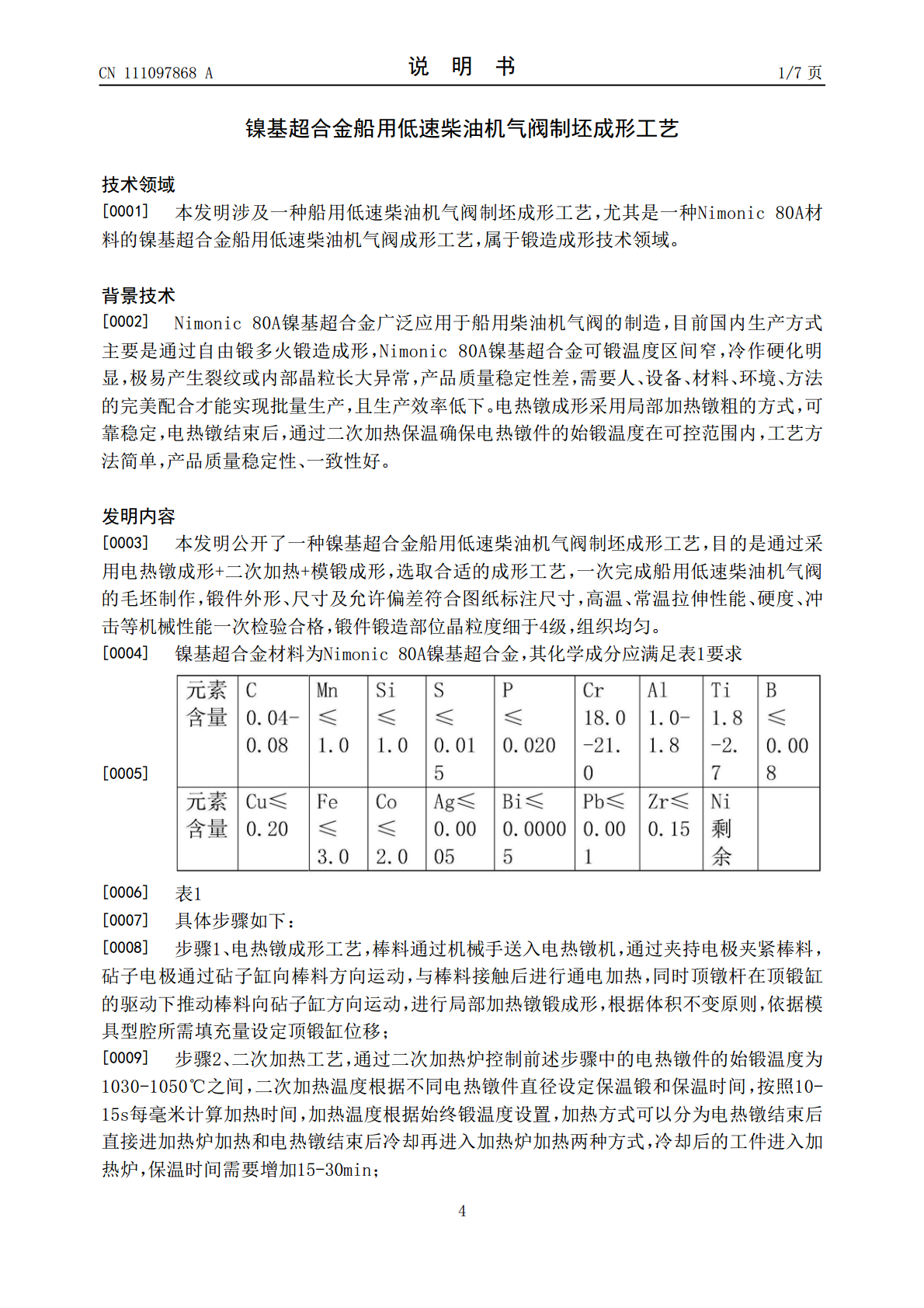

镍基超合金船用低速柴油机气阀制坯成形工艺.pdf

本发明公开了一种镍基超合金材料船用低速柴油机气阀制坯成形工艺,包括电热镦成形工艺、二次加热工艺、模锻成形工艺;电热镦结束后电热镦件搬运进加热炉进行二次加热,二次加热结束后电热镦件搬运进油压机模具,电热镦件进入模具后,按设定程序运行进行模锻,模锻结束后由机械手搬运至落料仓位;本发明通过电热镦成形+二次加热+模锻成形一次完成船用低速柴油机气阀的毛坯制作,锻件外形、尺寸及允许偏差符合图纸标注尺寸,高温、常温拉伸性能、硬度、冲击等机械性能一次检验合格,锻件锻造部位晶粒度细于4级,组织均匀,实现船填补国内空白。

镍基超合金.pdf

本发明涉及一种具有高γ’相含量的镍基超合金,所述镍基超合金旨在用于通过增材制造然后进行热处理来制造部件,其特征在于,以总组成的重量百分比计,所述镍基超合金的组成包含:Cr:15.5‑16.5;Co:7.7‑11;Mo+W=5.5‑7.5;Al:2.9‑4.3;Ti:2.6‑3.2;Ta:1.5‑2.2;Nb:0.3‑1.1;C:0.01‑0.13;B:0.0005‑0.015;Zr:≤0.01;Hf:0.0001‑0.5;Si:≤0.06;Ni:余量,以及不可避免的杂质。本发明还涉及用于生产粉末以及由超合

船用低速柴油机气缸套铸造方法.pdf

一种船用低速柴油机气缸套铸造方法,包括以下步骤:控制铁液成分磷0.14~0.16%、钒0.2~0.4%、硼0.035~0.045%、碳含量3.0~3.4%、硫含量低于0.04%,铁液成分合格后升温、出炉;先把0.08~0.14%球化剂放在处理包底,然后0.45-0.55%变质剂均匀覆盖在球化剂上,在其上覆盖0.2~0.3%硅钡合金,最后在表面覆盖钢板;铁水温度升至1480~1490℃时,出炉进行变质处理;铁水变质处理过程中,往铁水包中加入0.1-0.15%孕育剂进行孕育处理;铁水浇入铸型;通过以上步骤得到

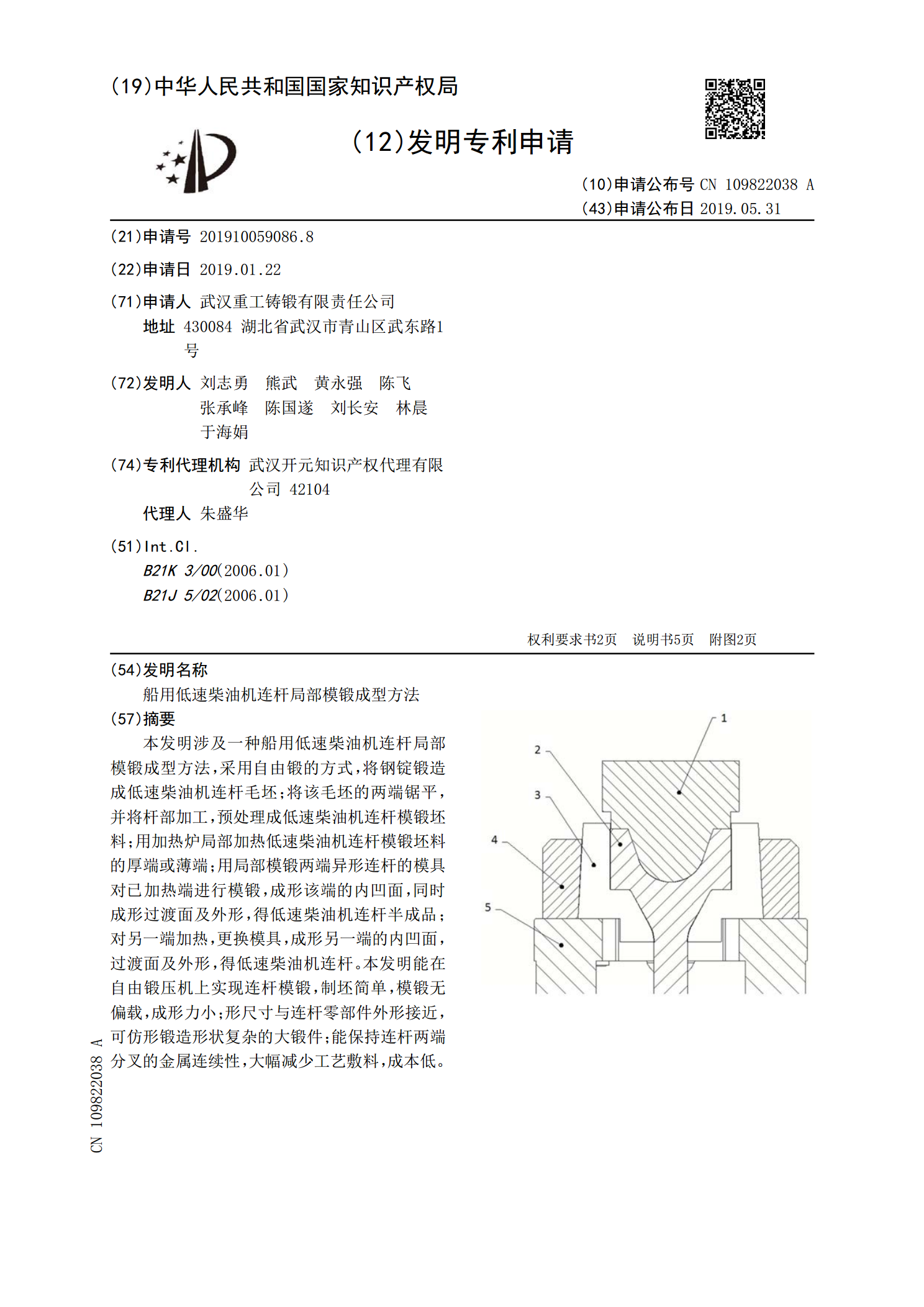

船用低速柴油机连杆局部模锻成型方法.pdf

本发明涉及一种船用低速柴油机连杆局部模锻成型方法,采用自由锻的方式,将钢锭锻造成低速柴油机连杆毛坯;将该毛坯的两端锯平,并将杆部加工,预处理成低速柴油机连杆模锻坯料;用加热炉局部加热低速柴油机连杆模锻坯料的厚端或薄端;用局部模锻两端异形连杆的模具对已加热端进行模锻,成形该端的内凹面,同时成形过渡面及外形,得低速柴油机连杆半成品;对另一端加热,更换模具,成形另一端的内凹面,过渡面及外形,得低速柴油机连杆。本发明能在自由锻压机上实现连杆模锻,制坯简单,模锻无偏载,成形力小;形尺寸与连杆零部件外形接近,可仿形锻

船用低速柴油机分段曲轴的拆装方法及装置.pdf

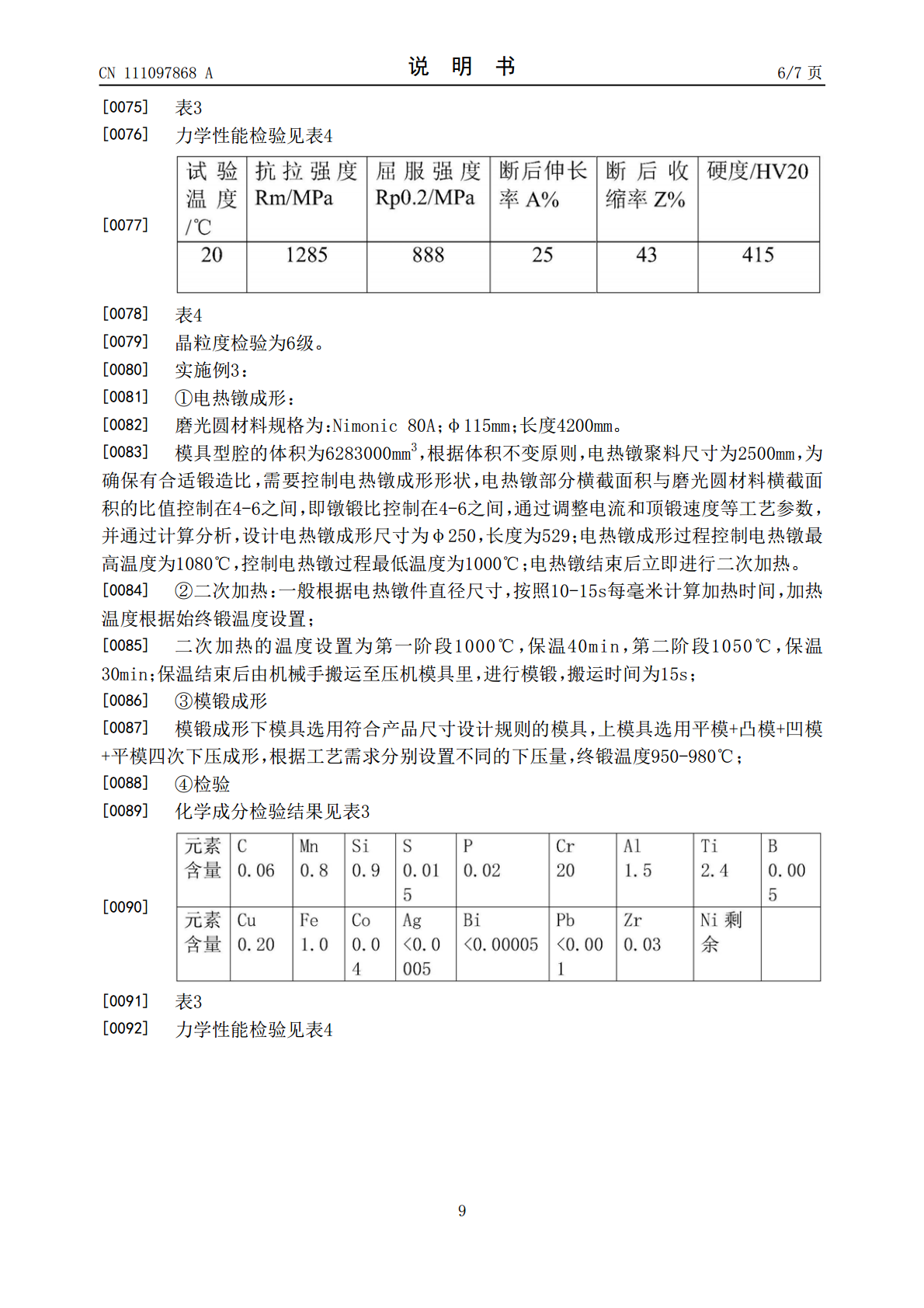

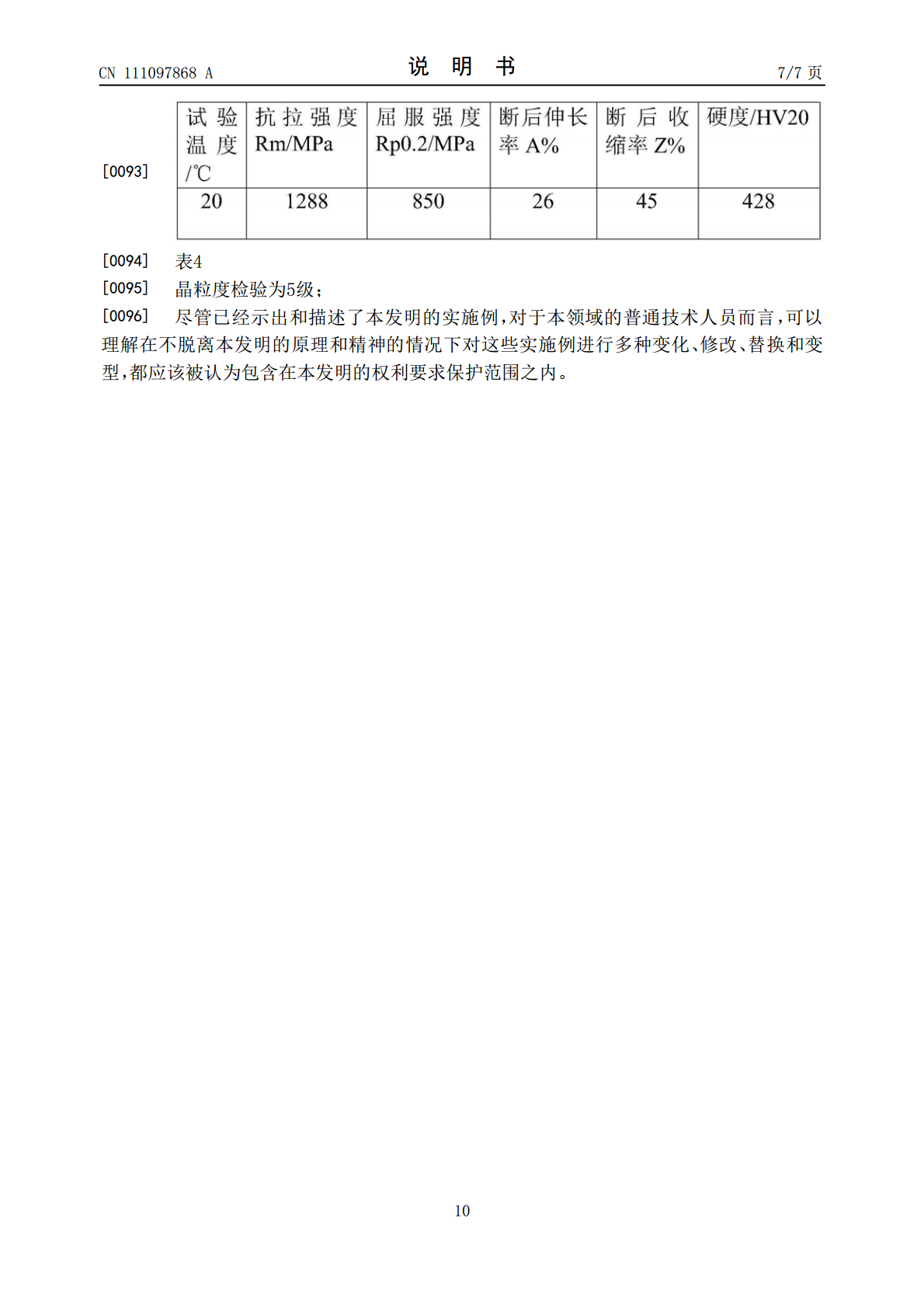

一种船用低速柴油机分段曲轴的拆装方法及装置,包括下轴瓦固定工具、机内作业平台、对中工具、前后曲轴连接液压膨胀螺栓、曲轴链轮连接液压膨胀螺栓、短止动板和长止动板;本发明采用液压膨胀螺栓代替传统的紧配螺栓,安装时借助液压使锥形衬套膨胀,实现液压膨胀螺栓与连接孔表面的过盈配合,保证了扭矩的传递,拆卸时借助液压使锥形衬套复原,使孔轴之间恢复间隙配合,避免了对连接孔内壁造成损伤。本发明实现了无损拆卸,降低了废返率,具有拆装过程简便、作业效率高、工装通用性强和使用寿命长的优点,适用于一切具备分段曲轴结构的大型船舶用低