一种碳化硅颗粒表面高效低成本热还原镀镍的方法.pdf

猫巷****志敏

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种碳化硅颗粒表面高效低成本热还原镀镍的方法.pdf

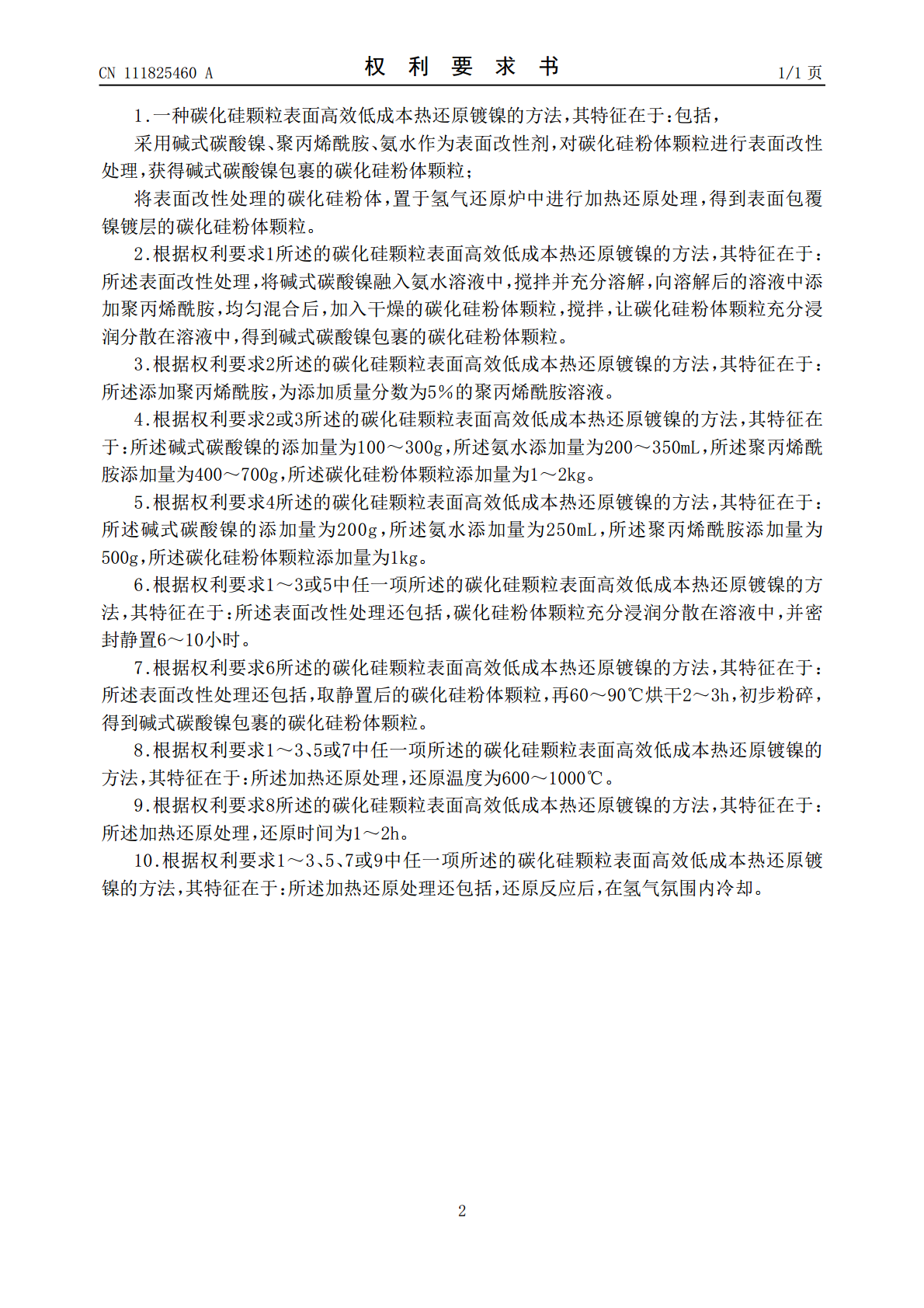

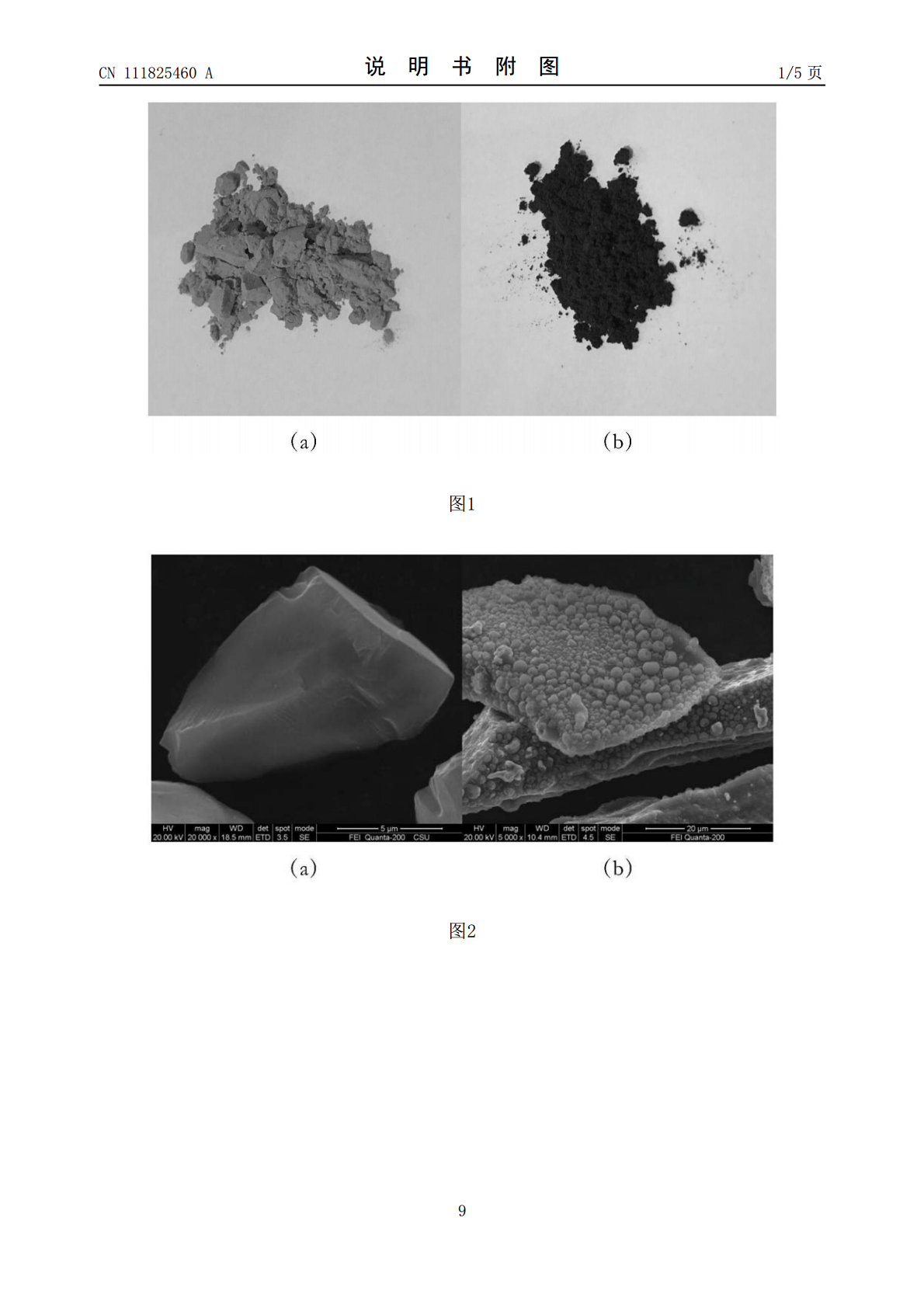

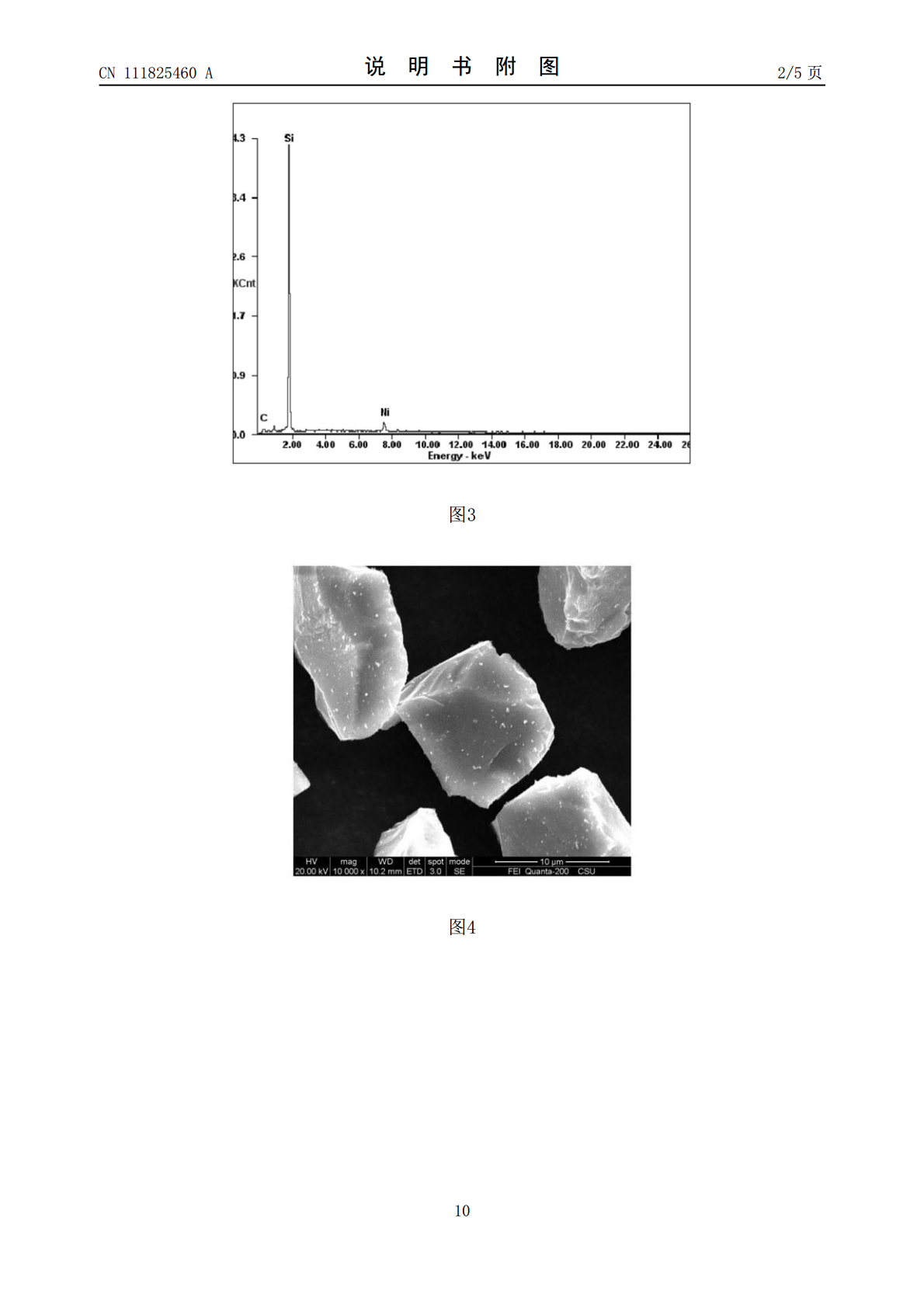

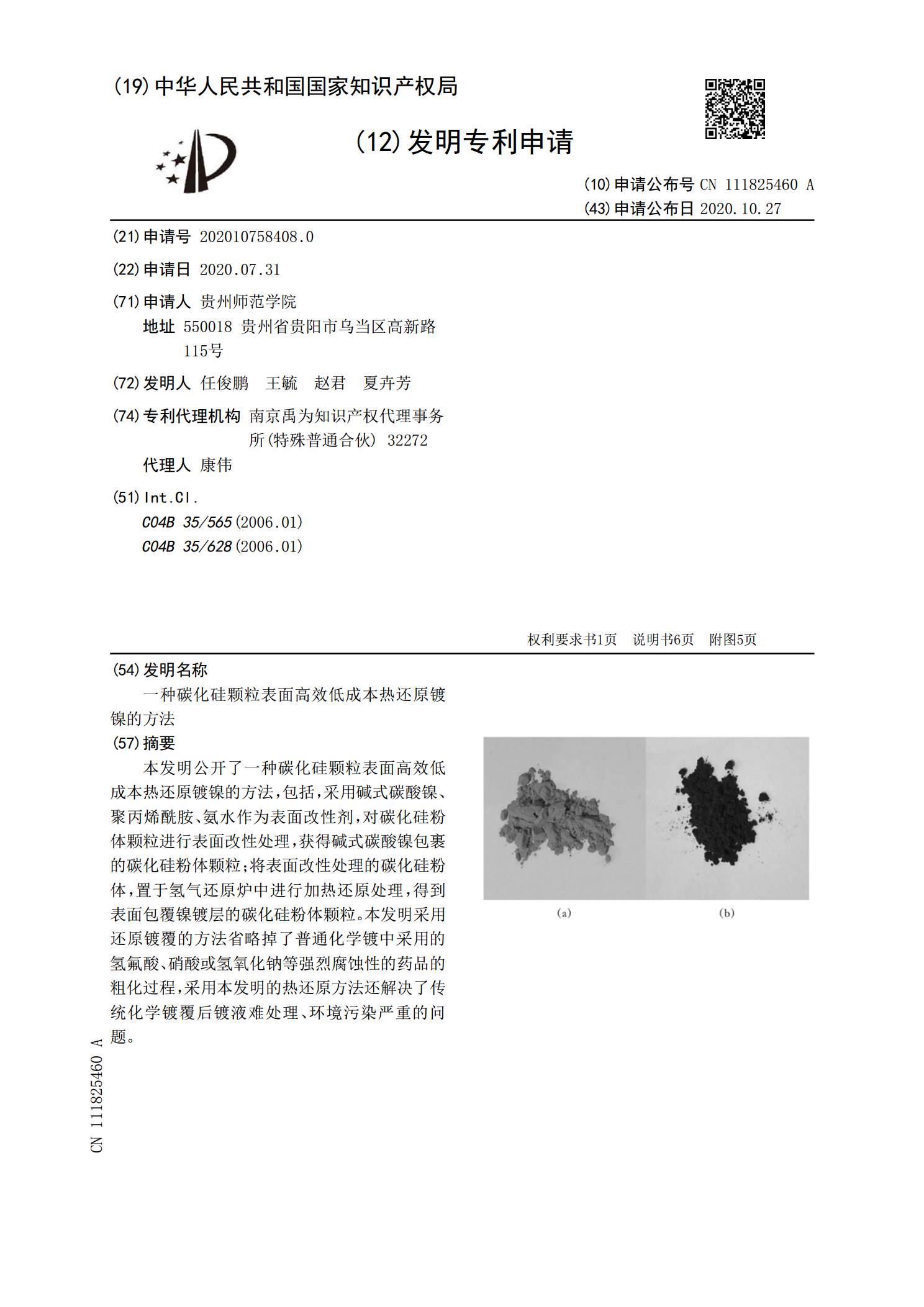

本发明公开了一种碳化硅颗粒表面高效低成本热还原镀镍的方法,包括,采用碱式碳酸镍、聚丙烯酰胺、氨水作为表面改性剂,对碳化硅粉体颗粒进行表面改性处理,获得碱式碳酸镍包裹的碳化硅粉体颗粒;将表面改性处理的碳化硅粉体,置于氢气还原炉中进行加热还原处理,得到表面包覆镍镀层的碳化硅粉体颗粒。本发明采用还原镀覆的方法省略掉了普通化学镀中采用的氢氟酸、硝酸或氢氧化钠等强烈腐蚀性的药品的粗化过程,采用本发明的热还原方法还解决了传统化学镀覆后镀液难处理、环境污染严重的问题。

一种石墨片表面镀镍纳米颗粒的方法.pdf

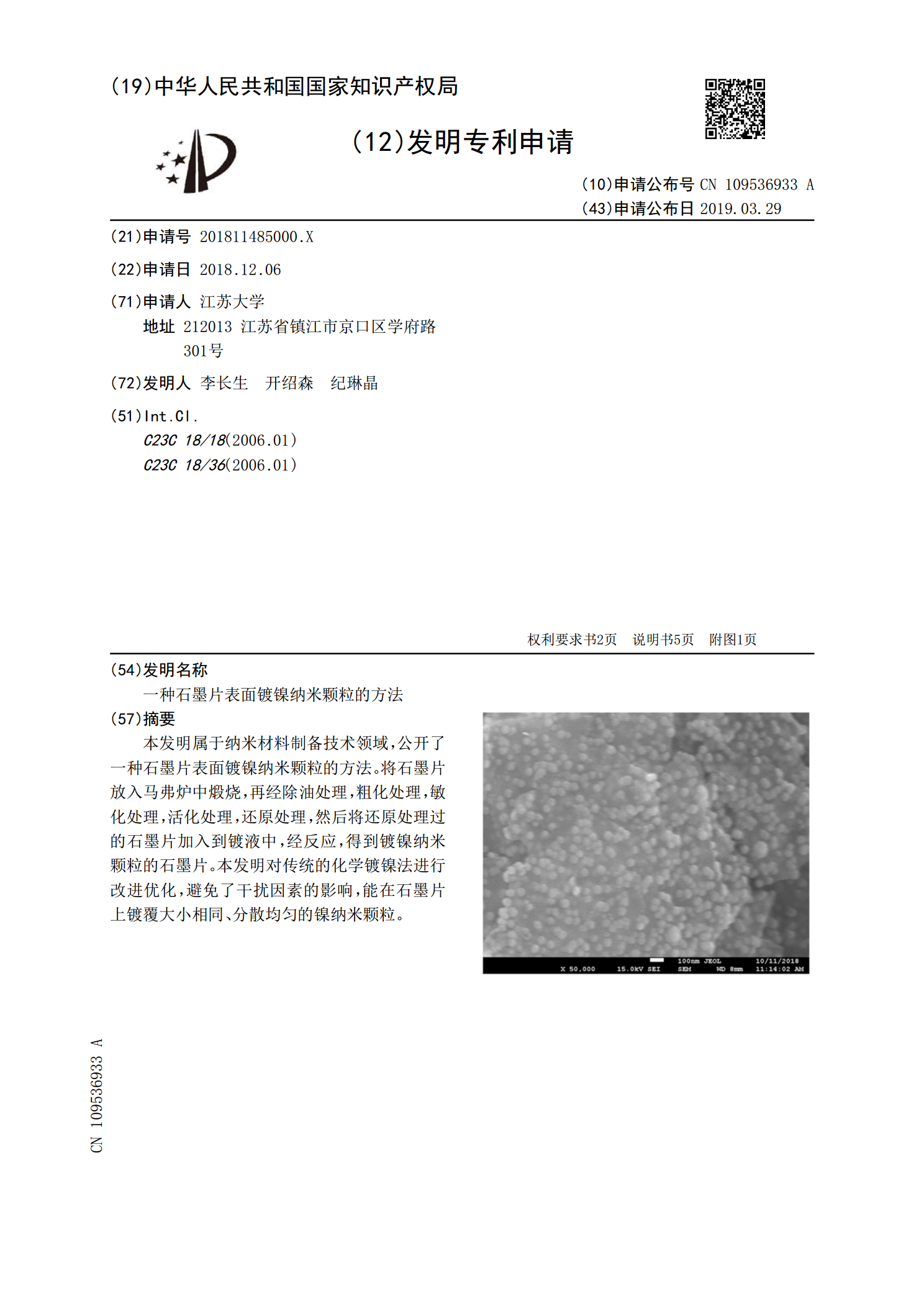

本发明属于纳米材料制备技术领域,公开了一种石墨片表面镀镍纳米颗粒的方法。将石墨片放入马弗炉中煅烧,再经除油处理,粗化处理,敏化处理,活化处理,还原处理,然后将还原处理过的石墨片加入到镀液中,经反应,得到镀镍纳米颗粒的石墨片。本发明对传统的化学镀镍法进行改进优化,避免了干扰因素的影响,能在石墨片上镀覆大小相同、分散均匀的镍纳米颗粒。

一种在黄铜基材表面镀镍的方法.pdf

本发明涉及一种在黄铜基材表面镀镍的方法,包括如下步骤:步骤一,对黄铜基材的表面进行除油处理,直至黄铜基材表面无油污;步骤二,将黄铜基材置于酸洗液中进行活化处理;步骤三,将黄铜基材置于镀镍溶液中进行电镀镍,镀镍溶液包括220‑300g/L的硫酸镍、35‑55g/L的氯化镍、35‑55g/L的硼酸、0.6‑1.0g/L的2‑吗啉乙磺酸、8‑12g/L的香兰素胺盐酸盐、3‑5g/L的氯化钠、0.5‑2g/L的十二烷基磺酸钠。

一种在铝合金表面镀镍的方法.pdf

本发明提供了一种在铝合金表面镀镍的方法,所述方法包括有:(1)对铝合金进行表面处理;(2)浸锌处理;(3)配置镀镍溶液;(4)在电镀镍,所述镀镍溶液以高分散的ZrC硫酸水溶液为溶解相,获得的镀层耐腐蚀性、硬度和耐磨性等物化性能优良。

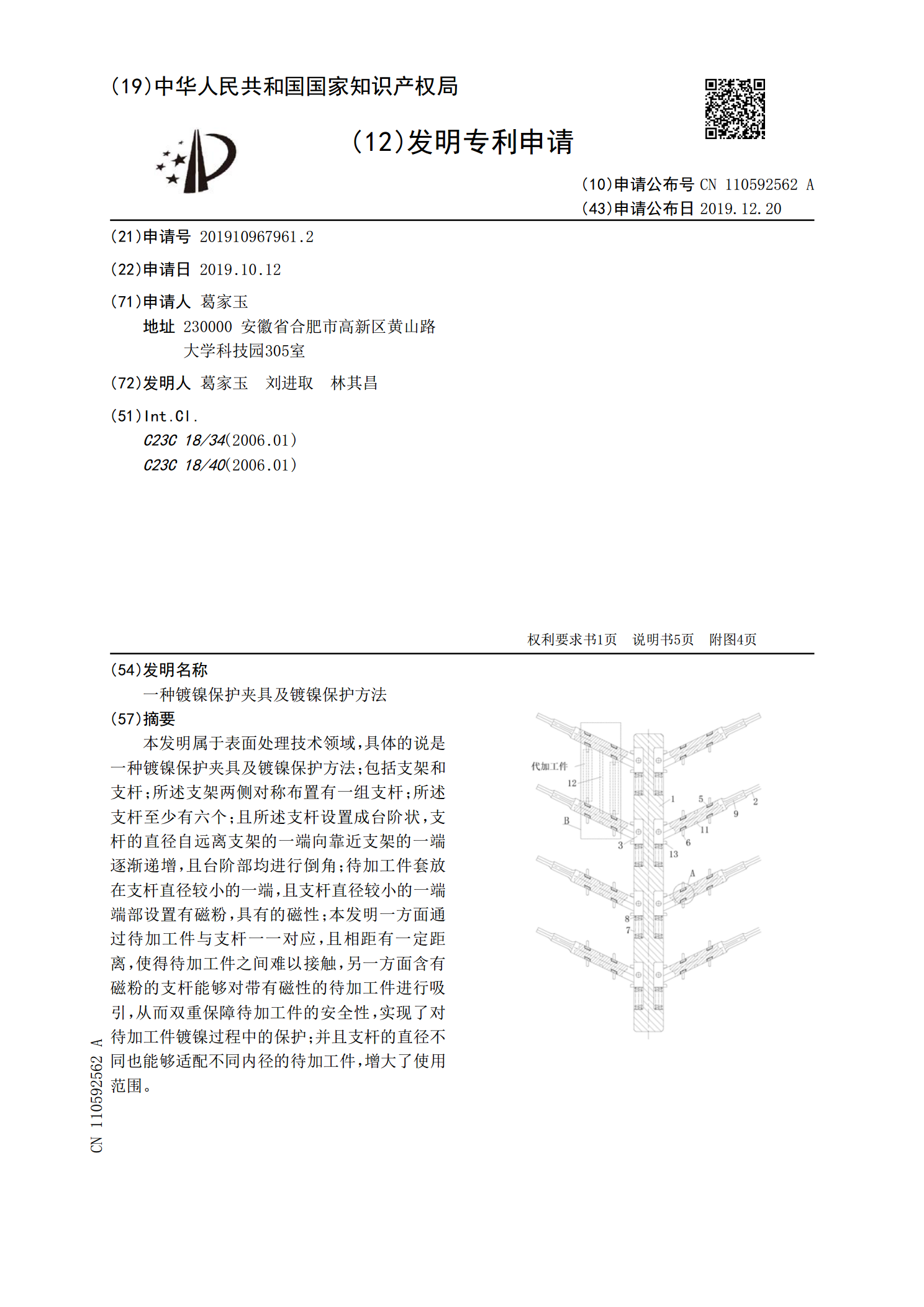

一种镀镍保护夹具及镀镍保护方法.pdf

本发明属于表面处理技术领域,具体的说是一种镀镍保护夹具及镀镍保护方法;包括支架和支杆;所述支架两侧对称布置有一组支杆;所述支杆至少有六个;且所述支杆设置成台阶状,支杆的直径自远离支架的一端向靠近支架的一端逐渐递增,且台阶部均进行倒角;待加工件套放在支杆直径较小的一端,且支杆直径较小的一端端部设置有磁粉,具有的磁性;本发明一方面通过待加工件与支杆一一对应,且相距有一定距离,使得待加工件之间难以接触,另一方面含有磁粉的支杆能够对带有磁性的待加工件进行吸引,从而双重保障待加工件的安全性,实现了对待加工件镀镍过程