一种连铸铸坯宽度的自动、快速、准确预报方法.pdf

是你****嘉嘉

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种连铸铸坯宽度的自动、快速、准确预报方法.pdf

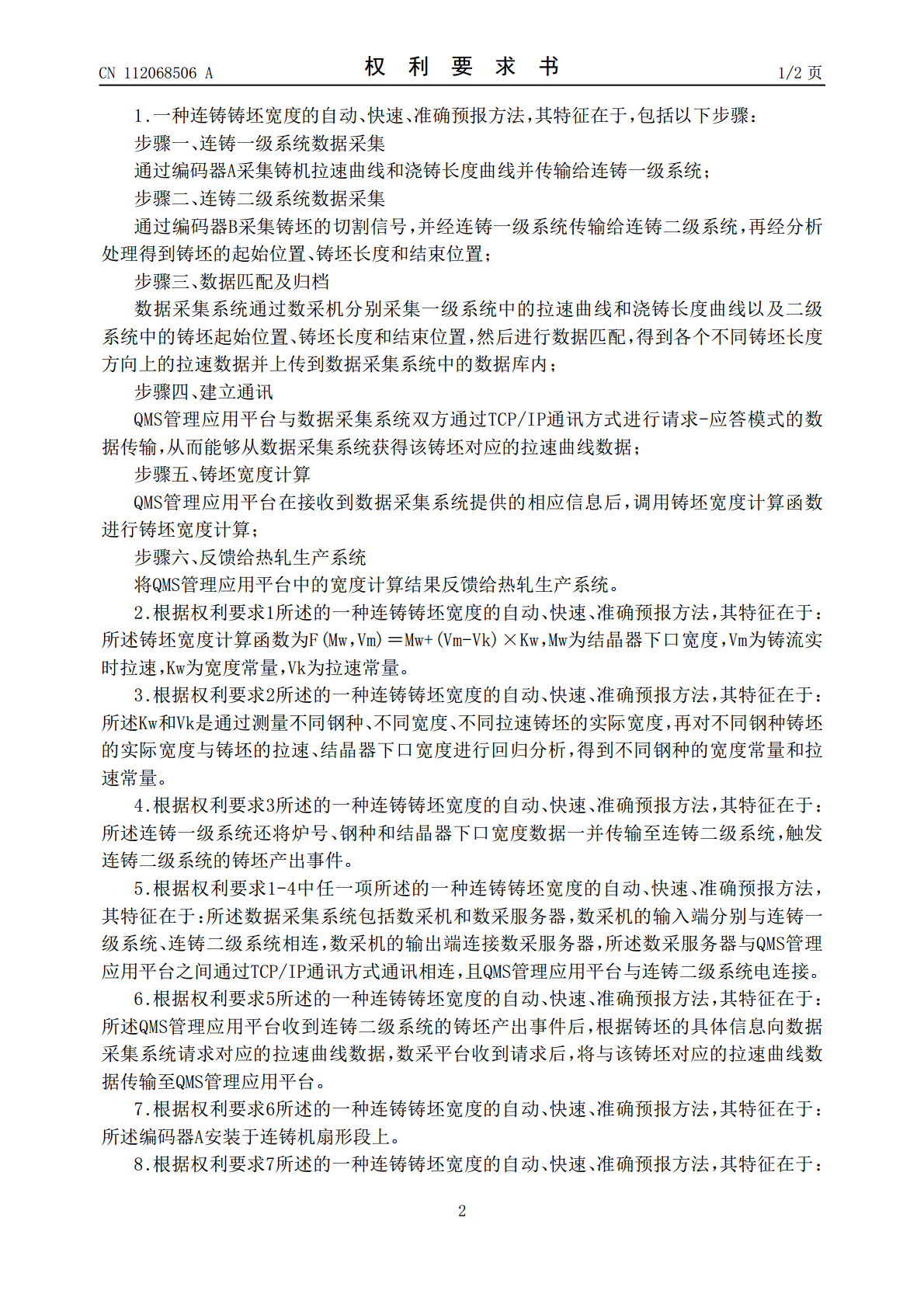

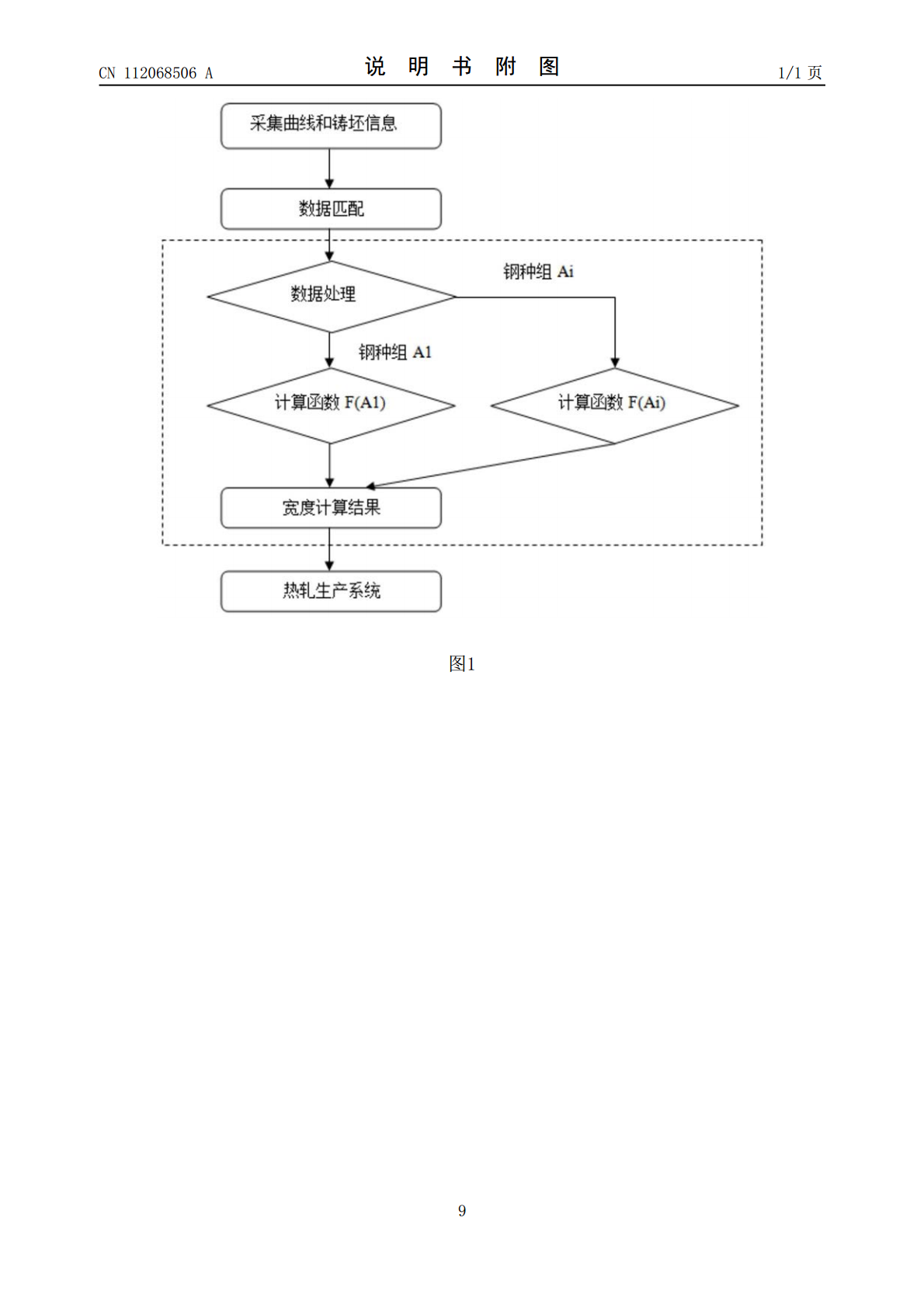

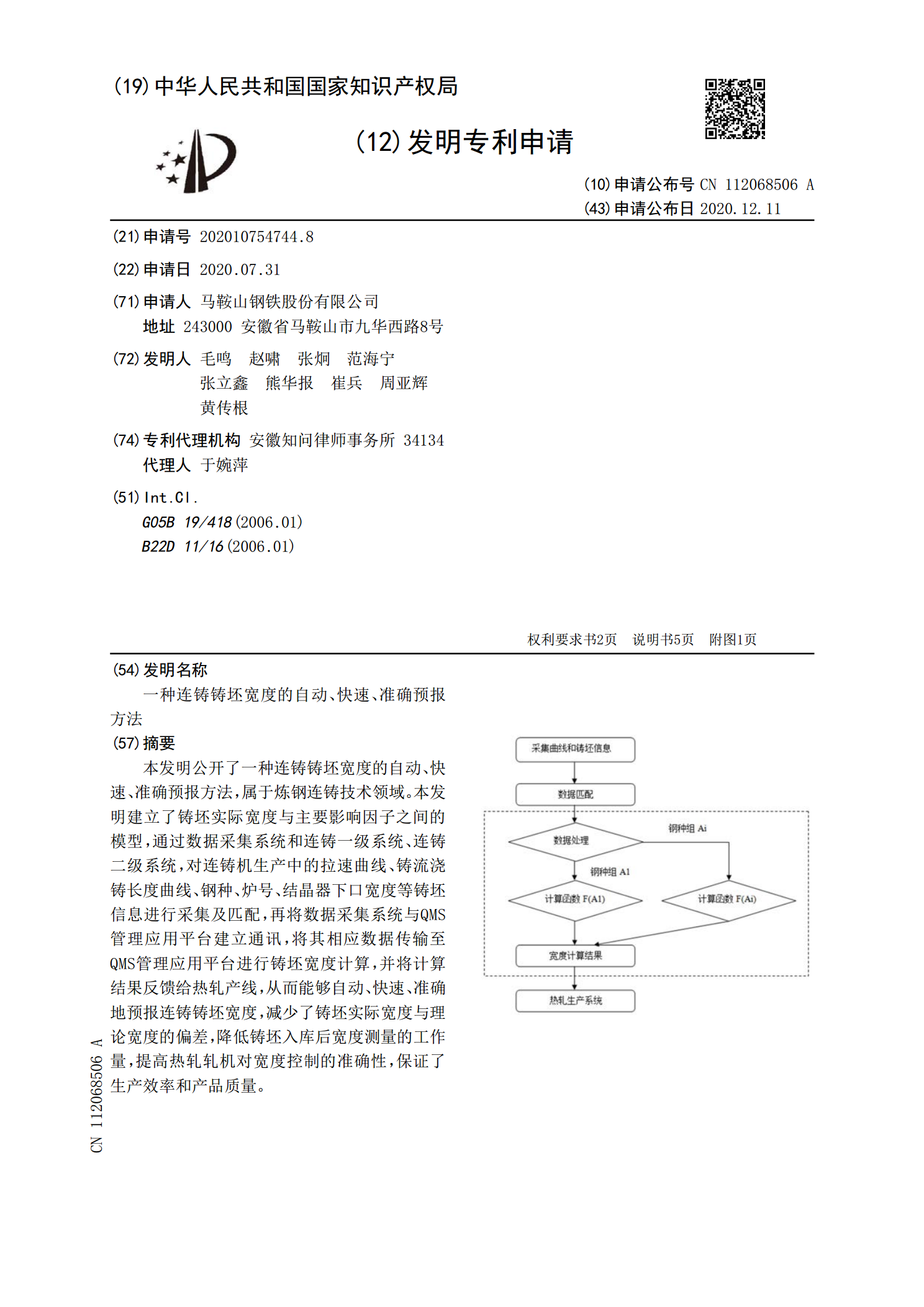

本发明公开了一种连铸铸坯宽度的自动、快速、准确预报方法,属于炼钢连铸技术领域。本发明建立了铸坯实际宽度与主要影响因子之间的模型,通过数据采集系统和连铸一级系统、连铸二级系统,对连铸机生产中的拉速曲线、铸流浇铸长度曲线、钢种、炉号、结晶器下口宽度等铸坯信息进行采集及匹配,再将数据采集系统与QMS管理应用平台建立通讯,将其相应数据传输至QMS管理应用平台进行铸坯宽度计算,并将计算结果反馈给热轧产线,从而能够自动、快速、准确地预报连铸铸坯宽度,减少了铸坯实际宽度与理论宽度的偏差,降低铸坯入库后宽度测量的工作量,

一种连铸坯宽度的精确控制的方法.pdf

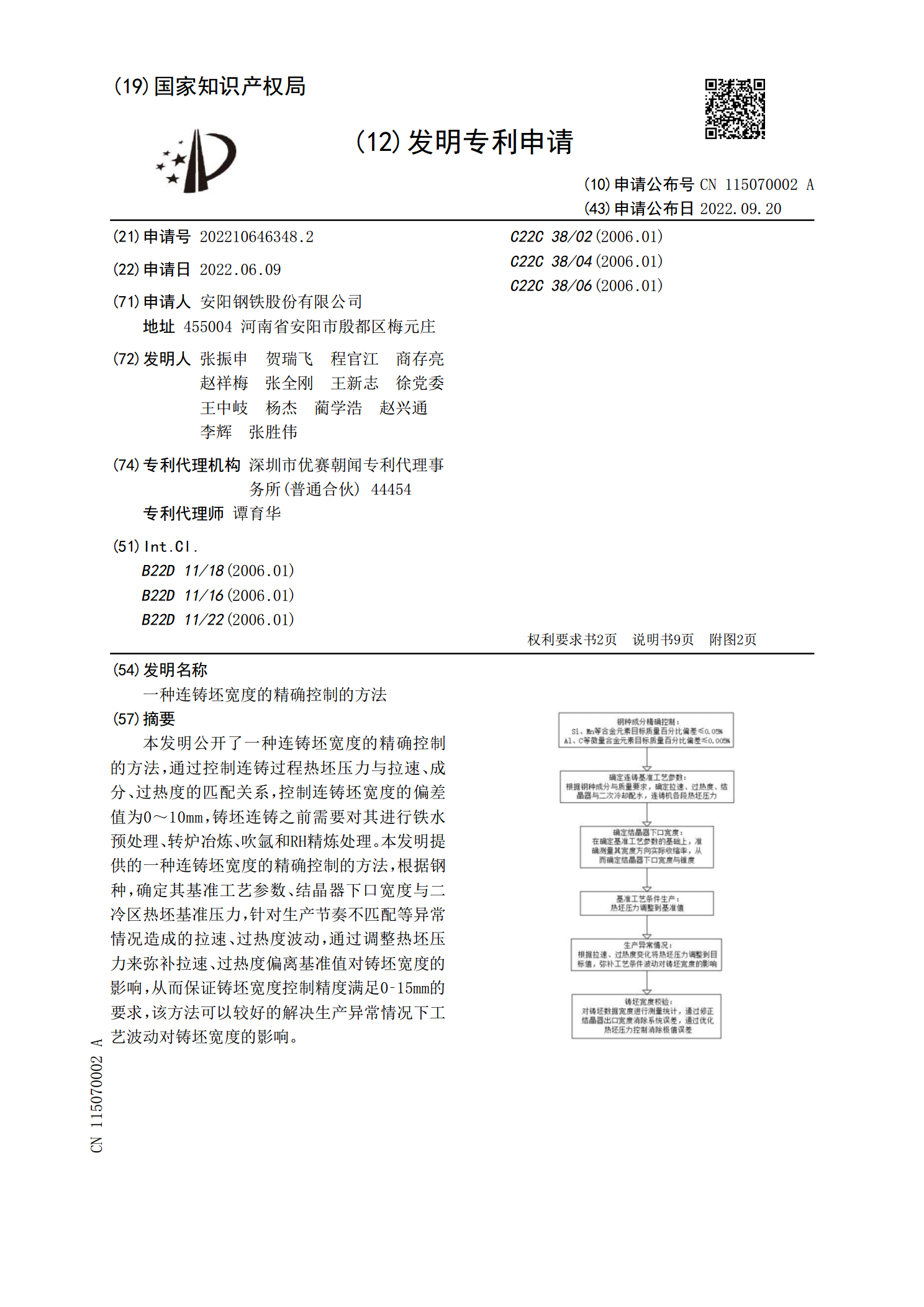

本发明公开了一种连铸坯宽度的精确控制的方法,通过控制连铸过程热坯压力与拉速、成分、过热度的匹配关系,控制连铸坯宽度的偏差值为0~10mm,铸坯连铸之前需要对其进行铁水预处理、转炉冶炼、吹氩和RH精炼处理。本发明提供的一种连铸坯宽度的精确控制的方法,根据钢种,确定其基准工艺参数、结晶器下口宽度与二冷区热坯基准压力,针对生产节奏不匹配等异常情况造成的拉速、过热度波动,通过调整热坯压力来弥补拉速、过热度偏离基准值对铸坯宽度的影响,从而保证铸坯宽度控制精度满足0‑15mm的要求,该方法可以较好的解决生产异常情况下

一种连铸圆坯快速标识方法.pdf

本发明公开了一种连铸圆坯快速标识方法,包括如下步骤:1)将切割好的连铸圆坯移至冷床上,核对铸坯信息,确认钢种、规格、炉号与铸坯跟踪系统一致,并更新喷号牌上字符;2)铸坯到达冷床上喷号区域,清除铸坯断面生成的氧化铁皮;3)喷号牌正对铸坯断面,喷射耐热涂料,将字符喷印在铸坯断面上;4)将铸坯堆垛冷却至指定温度,在铸坯断面涂抹防护涂料,从而形成一层防护涂层。本发明提供的标识方法,将高温喷涂与低温防护工艺相结合,取代了原来的等冷却后再标识的生产方式,使得喷号工序可以不受铸坯余热影响而提前,从而缩短了标识周期,且防

连铸坯表面夹渣轧前预报方法.pdf

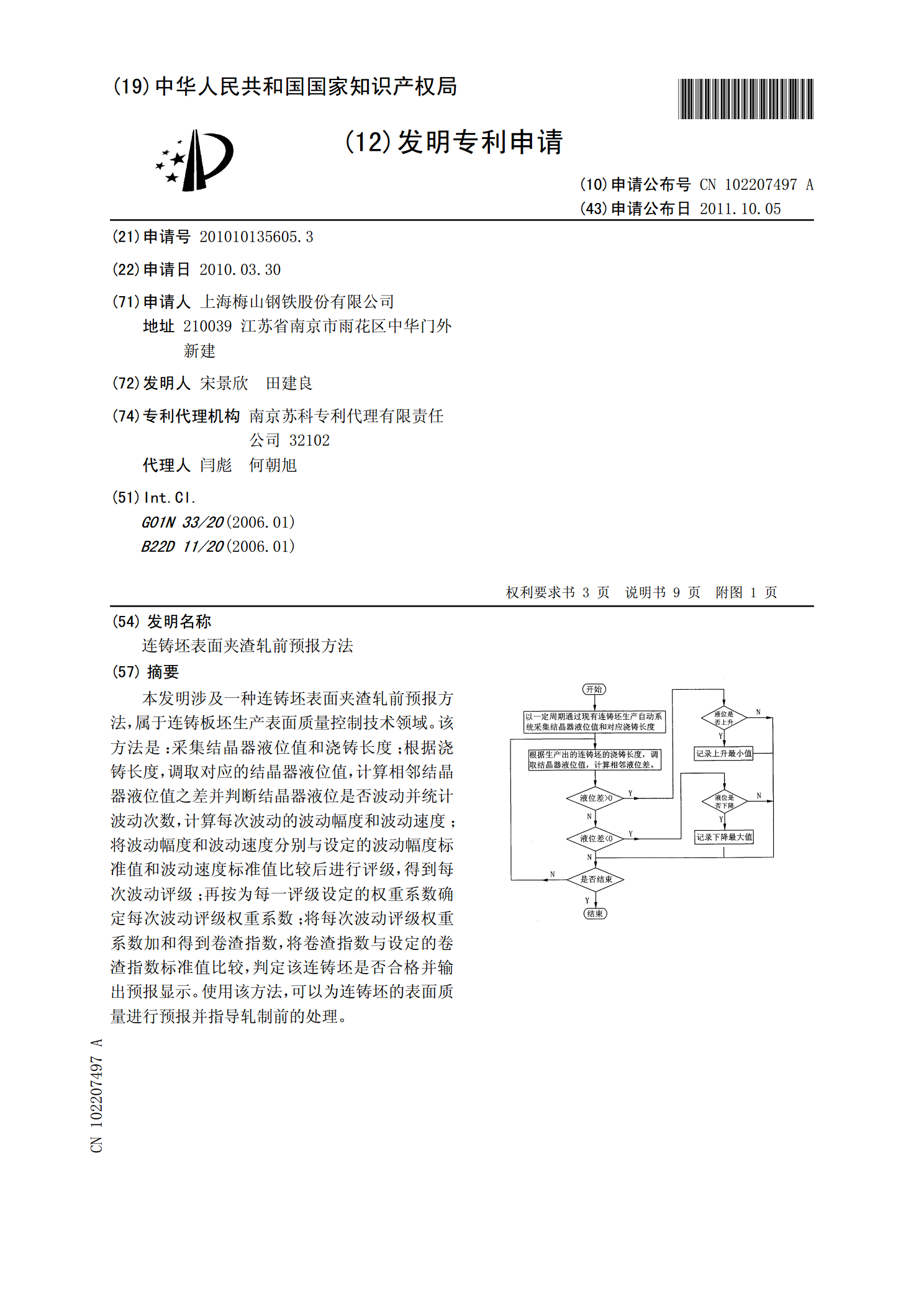

本发明涉及一种连铸坯表面夹渣轧前预报方法,属于连铸板坯生产表面质量控制技术领域。该方法是:采集结晶器液位值和浇铸长度;根据浇铸长度,调取对应的结晶器液位值,计算相邻结晶器液位值之差并判断结晶器液位是否波动并统计波动次数,计算每次波动的波动幅度和波动速度;将波动幅度和波动速度分别与设定的波动幅度标准值和波动速度标准值比较后进行评级,得到每次波动评级;再按为每一评级设定的权重系数确定每次波动评级权重系数;将每次波动评级权重系数加和得到卷渣指数,将卷渣指数与设定的卷渣指数标准值比较,判定该连铸坯是否合格并输出预

大方坯齿轮钢铸坯的连铸生产方法.pdf

本发明涉及一种大方坯齿轮钢铸坯的连铸生产方法,适用于360mm×450mm断面大方坯齿轮钢铸坯,属于大方坯齿轮钢生产技术领域。本发明在结晶器电磁搅拌的基础上,在二冷区与凝固末端之间增设了电磁搅拌装备,并且对两者的安装位置和工作参数作了合理设计,再结合控制浇注钢液过热度、浇注速度、冷却参数等,提升了大方坯齿轮钢连铸坯的致密性及均质性,此外,通过对管式结晶器的圆角参数设计,优化铸坯角部冷却,改善了铸坯角部缺陷控制。通过对冷却水路的改进,以保证传热均匀性,使得结晶器出口处铸坯坯壳厚度均匀。本发明可确保大方坯齿轮