一种Al-Cu-Mn-Si-Mg合金超大铸锭及其制备方法.pdf

努力****幻翠

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种超大规格Ti80合金铸锭及其制备方法.pdf

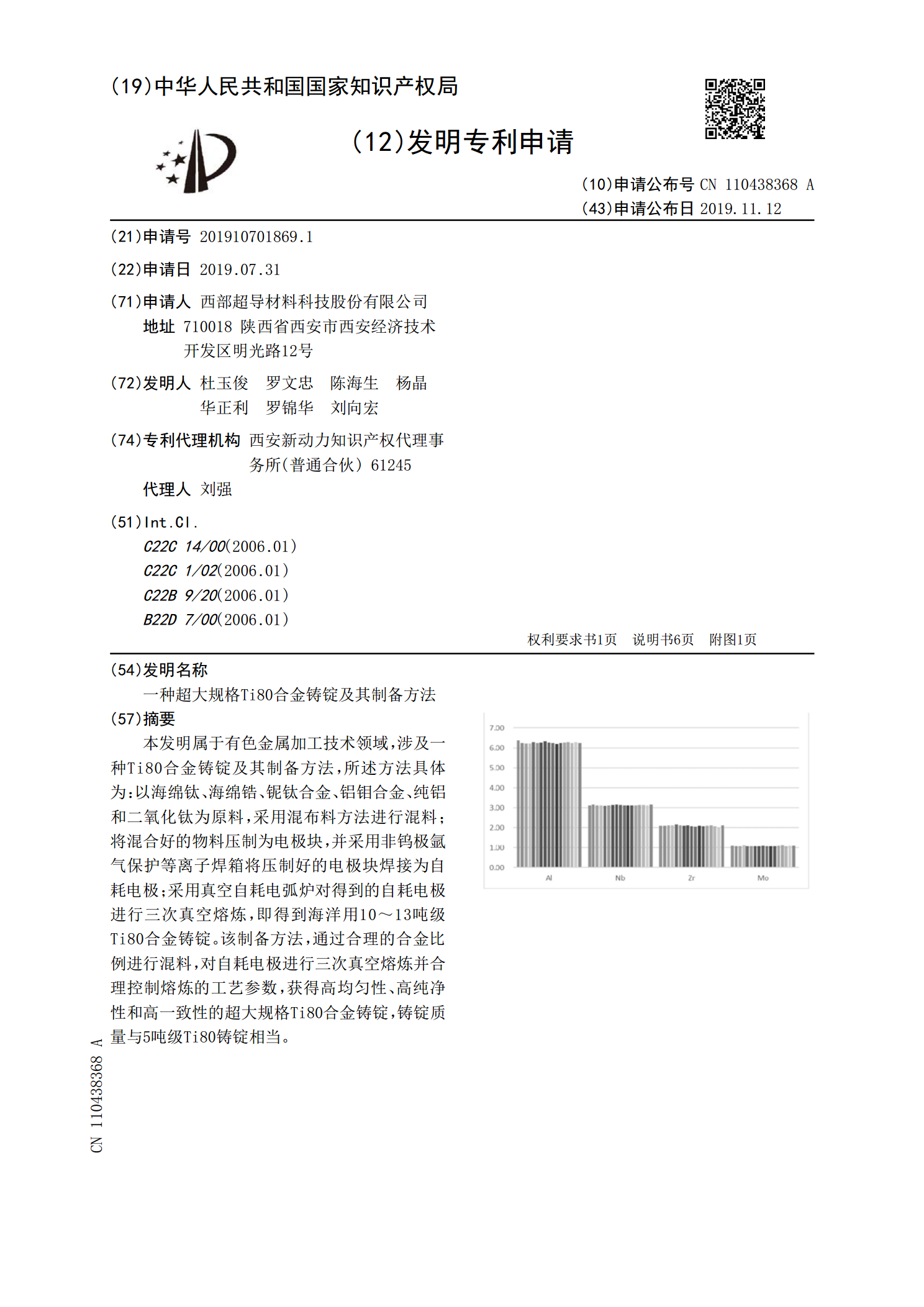

本发明属于有色金属加工技术领域,涉及一种Ti80合金铸锭及其制备方法,所述方法具体为:以海绵钛、海绵锆、铌钛合金、铝钼合金、纯铝和二氧化钛为原料,采用混布料方法进行混料;将混合好的物料压制为电极块,并采用非钨极氩气保护等离子焊箱将压制好的电极块焊接为自耗电极;采用真空自耗电弧炉对得到的自耗电极进行三次真空熔炼,即得到海洋用10~13吨级Ti80合金铸锭。该制备方法,通过合理的合金比例进行混料,对自耗电极进行三次真空熔炼并合理控制熔炼的工艺参数,获得高均匀性、高纯净性和高一致性的超大规格Ti80合金铸锭,铸

一种Al-Cu-Mn-Si-Mg合金超大铸锭及其制备方法.pdf

本发明提供了一种Al‑Cu‑Mn‑Si‑Mg合金超大铸锭的制备方法,包括:将合金原料熔炼后铸造,得到Al‑Cu‑Mn‑Si‑Mg合金超大铸锭;所述铸造过程中的冷却水温度为20~28℃。本发明在精确匹配铸造三大参数的基础上,通过增加铸造开头低浓度铺底和铸造收尾回火作业,以提高铸锭的头尾塑性,减少内应力;通过控制装炉时的炉膛温度,合适选择均热控温模式,达到控制升温速率,减少均热升温过程中铸锭内、外层温差,减少应力的目的;通过开发超硬合金φ800mm规格铸锭,为制造结构复杂、大尺寸产品提供了原始材料,减少通过拼

一种铝合金铸锭及其制备方法.pdf

本发明提供了一种铝合金铸锭及其制备方法,所述制备方法包括以下步骤:A)将铝锭熔化,得到熔体;所述铝锭中,V与Ti的含量之和≤0.015wt%;B)将所述熔体先进行炉内精炼,然后进行炉外精炼,得到净化后的熔体;C)将所述净化后的熔体在720~745℃下进行铸造,得到铝合金铸锭。采用本发明的生产方法生产得到的铝合金电导率较高。本发明通过进一步控制铝锭中其他元素的含量,对于提高铝合金铸锭的电导率有促进作用。与现有技术相比,本发明提供的生产方法成本较低,适合推广应用。结果表明,本发明制备得到的铝合金铸锭的电导率≥

钛合金铸锭及其制备方法.pdf

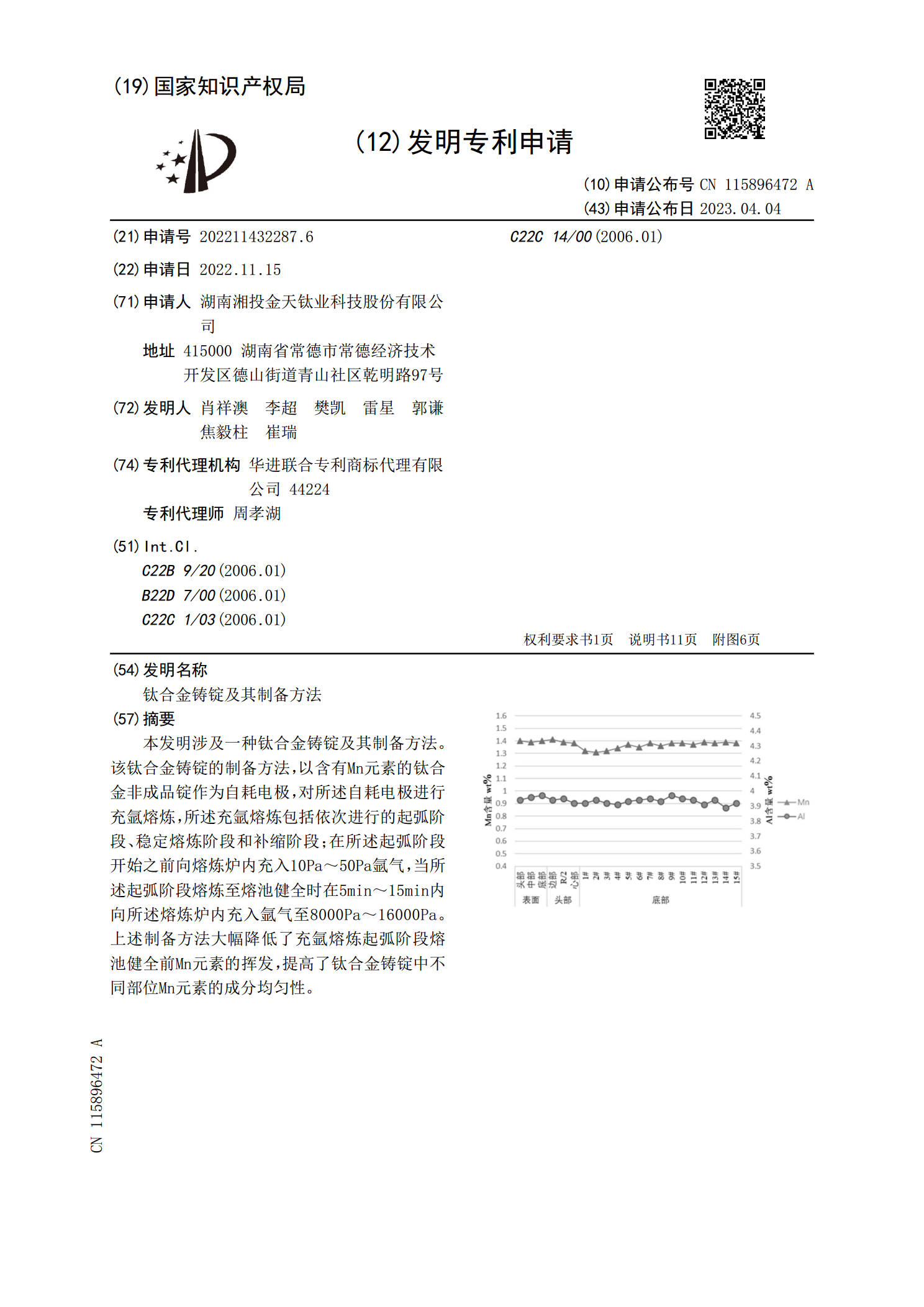

本发明涉及一种钛合金铸锭及其制备方法。该钛合金铸锭的制备方法,以含有Mn元素的钛合金非成品锭作为自耗电极,对所述自耗电极进行充氩熔炼,所述充氩熔炼包括依次进行的起弧阶段、稳定熔炼阶段和补缩阶段;在所述起弧阶段开始之前向熔炼炉内充入10Pa~50Pa氩气,当所述起弧阶段熔炼至熔池健全时在5min~15min内向所述熔炼炉内充入氩气至8000Pa~16000Pa。上述制备方法大幅降低了充氩熔炼起弧阶段熔池健全前Mn元素的挥发,提高了钛合金铸锭中不同部位Mn元素的成分均匀性。

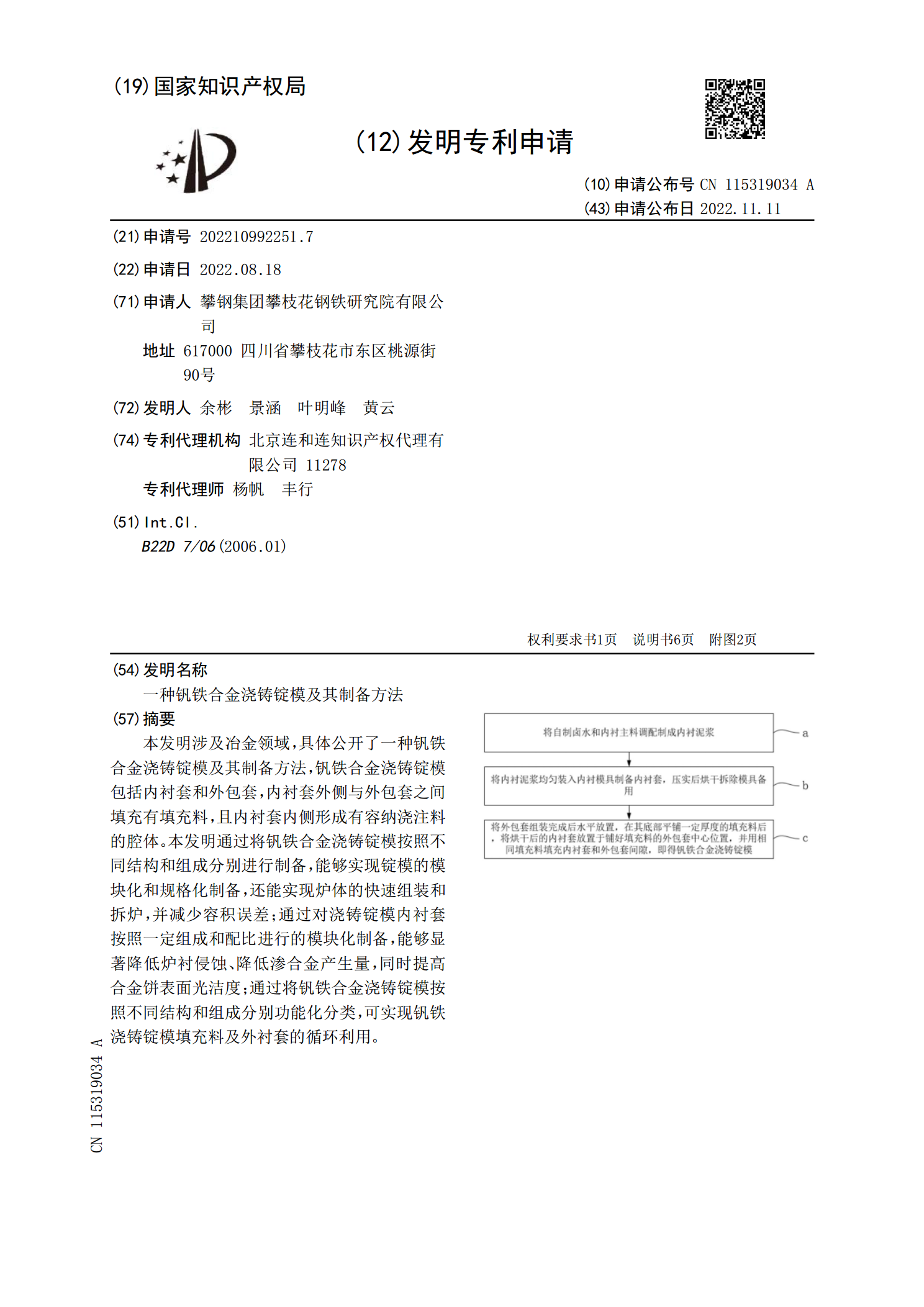

一种钒铁合金浇铸锭模及其制备方法.pdf

本发明涉及冶金领域,具体公开了一种钒铁合金浇铸锭模及其制备方法,钒铁合金浇铸锭模包括内衬套和外包套,内衬套外侧与外包套之间填充有填充料,且内衬套内侧形成有容纳浇注料的腔体。本发明通过将钒铁合金浇铸锭模按照不同结构和组成分别进行制备,能够实现锭模的模块化和规格化制备,还能实现炉体的快速组装和拆炉,并减少容积误差;通过对浇铸锭模内衬套按照一定组成和配比进行的模块化制备,能够显著降低炉衬侵蚀、降低渗合金产生量,同时提高合金饼表面光洁度;通过将钒铁合金浇铸锭模按照不同结构和组成分别功能化分类,可实现钒铁浇铸锭模填