一种高强度马氏体沉淀硬化不锈钢的制造方法.pdf

永香****能手

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高强度马氏体沉淀硬化不锈钢的制造方法.pdf

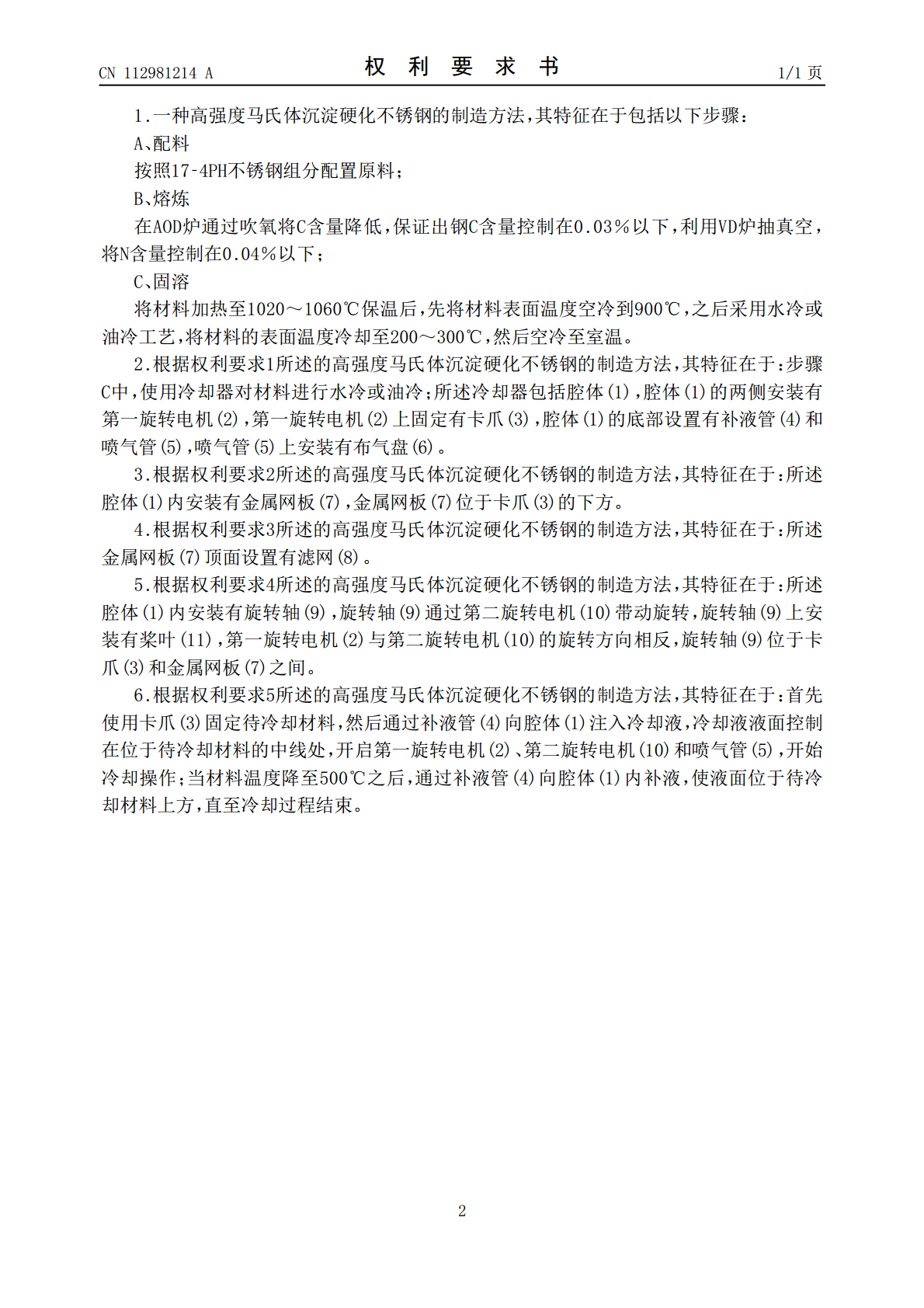

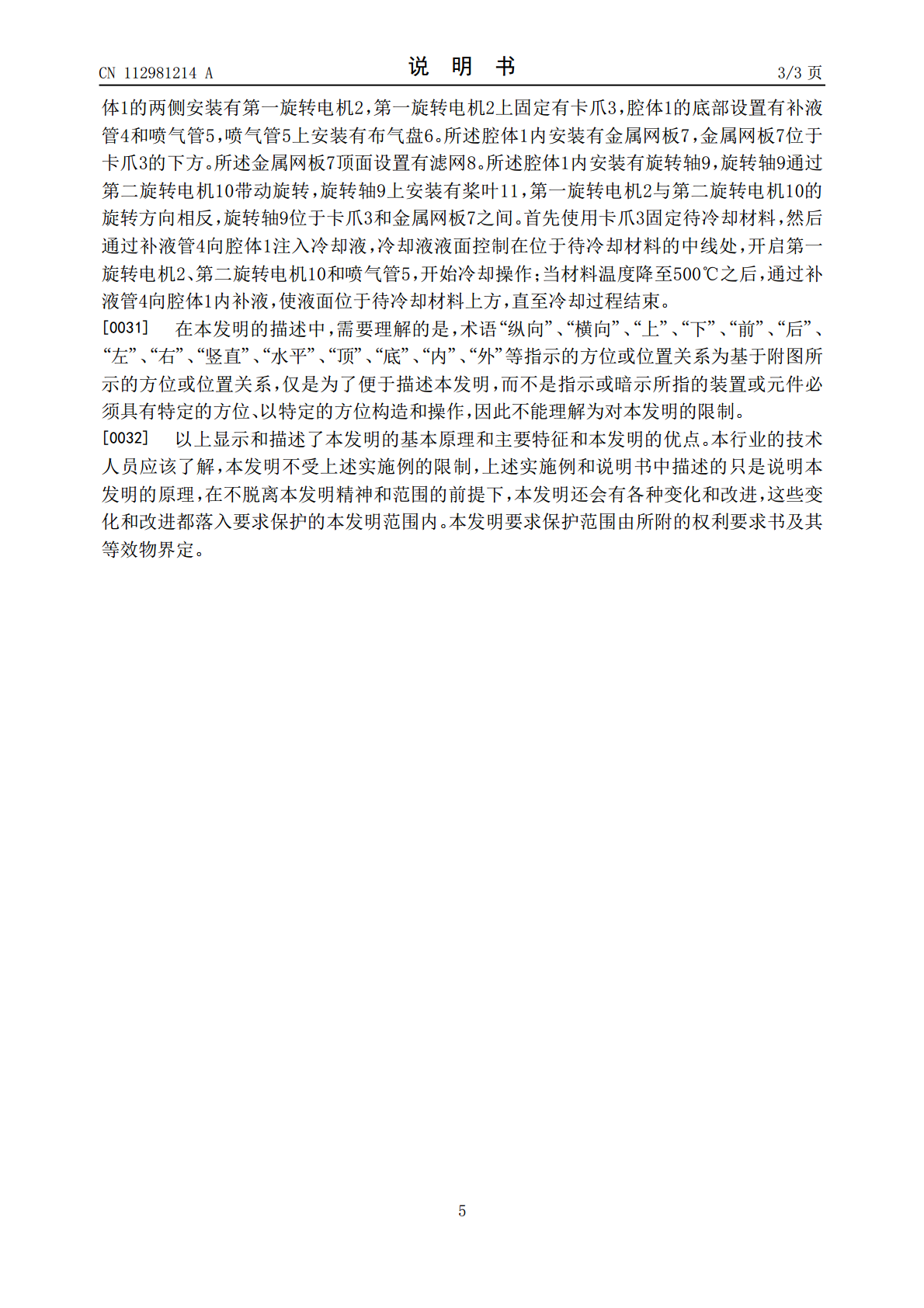

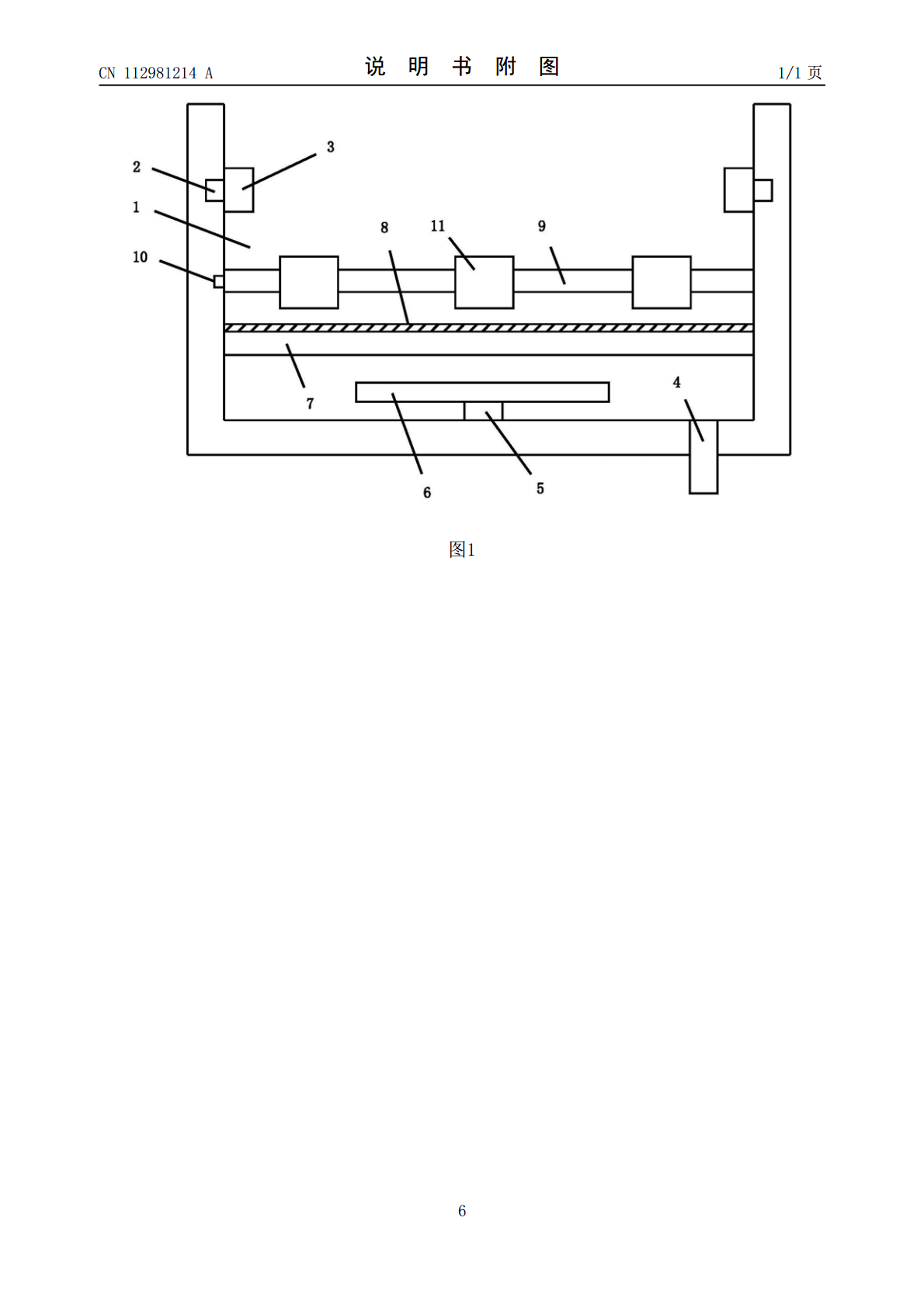

本发明公开了一种高强度马氏体沉淀硬化不锈钢的制造方法,包括以下步骤:A、配料,按照17‑4PH不锈钢组分配置原料;B、熔炼,在AOD炉通过吹氧将C含量降低,保证出钢C含量控制在0.03%以下,利用VD炉抽真空,将N含量控制在0.04%以下;C、固溶,将材料加热至1020~1060℃保温后,先将材料表面温度空冷到900℃,之后采用水冷或油冷工艺,将材料的表面温度冷却至200~300℃,然后空冷至室温。本发明能够改进现有技术的不足,可以控制材料的固溶硬度低于325HB,防止材料固溶炸裂、改善材料时效性能等问题

含硫马氏体沉淀硬化不锈钢的冶炼方法.pdf

本发明属于炼钢技术领域,涉及一种冶炼含硫马氏体沉淀硬化不锈钢的冶炼方法,采用IF~AOD~IC~ESR的工艺路线,原料为优质返回料头、高碳铬铁、中碳锰铁、电解镍、铌铁、铜板、硫铁、硅铁组成,AOD炉采用将碳脱至0.01%以下,开始使用硅铁还原,随后加入中碳锰铁、铌铁、硫铁调整成分,转浇注工位,采用下注法浇注成型,转浇注工位,采用下注法浇注成型,模内加无碳保护渣,浇注帽口重量按照8~10%设计,浇注时间不低于锭身浇注时间的50%,浇注结束后帽口端加碳化稻壳保温,坯料脱模后将帽口切除干净:电渣前将电极坯的表面

马氏体沉淀硬化不锈钢的焊接工艺.pdf

第39卷第11期雹晖坂V01.39No.112009年11月E~emeWeldingMachineNOV.2009马氏体沉淀硬化不锈钢的焊接工艺樊兆宝,安绍子L,王英健,任飞字,殷胜昔471009(中国空空导弹研究院,河南洛阳)WeldingtechnologyofmartensiticdeposithardeningstainlesssteelZhao—baoANShao-konWANGYin-ianRENFei—uYINShen—xiFAN,g,gj,y,ginairornessecademLuoan

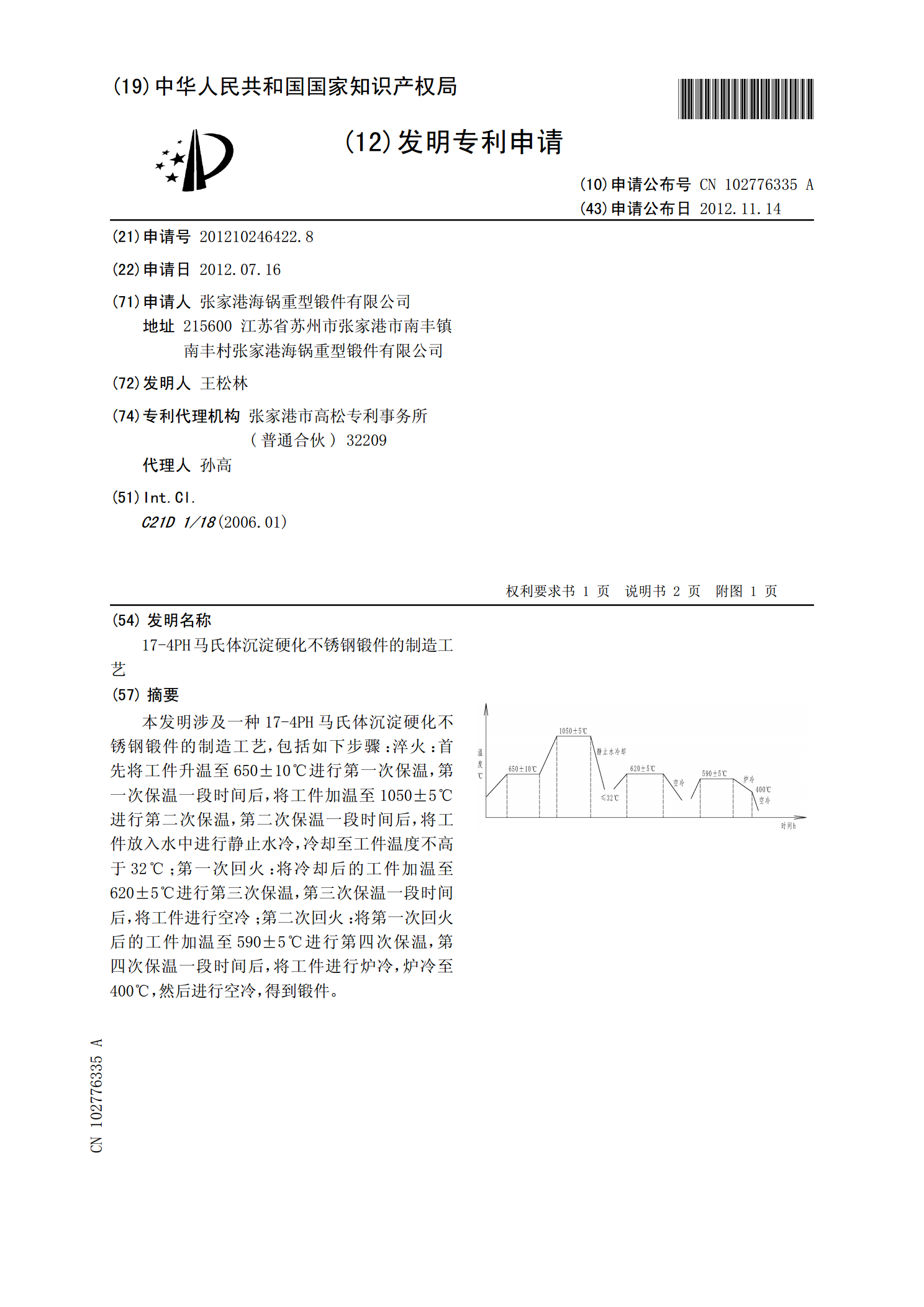

17-4PH马氏体沉淀硬化不锈钢锻件的制造工艺.pdf

本发明涉及一种17-4PH马氏体沉淀硬化不锈钢锻件的制造工艺,包括如下步骤:淬火:首先将工件升温至650±10℃进行第一次保温,第一次保温一段时间后,将工件加温至1050±5℃进行第二次保温,第二次保温一段时间后,将工件放入水中进行静止水冷,冷却至工件温度不高于32℃;第一次回火:将冷却后的工件加温至620±5℃进行第三次保温,第三次保温一段时间后,将工件进行空冷;第二次回火:将第一次回火后的工件加温至590±5℃进行第四次保温,第四次保温一段时间后,将工件进行炉冷,炉冷至400℃,然后进行空冷,得到锻件

一种马氏体沉淀硬化不锈钢晶界的金相腐蚀方法.pdf

本发明介绍了一种马氏体沉淀硬化不锈钢晶界的金相腐蚀方法,不锈钢为05Cr17Ni4Cu4Nb马氏体沉淀硬化不锈钢,金相试样经过粗磨、细磨、抛光、清洗、干燥,得到光亮无划痕的抛光表面,腐蚀剂配方为30ml浓硝酸+2~3ml浓盐酸,将盐酸倒入硝酸后搅拌均匀,静置5分钟以上;蘸取腐蚀剂在抛光表面擦拭15~20秒,然后冲洗干燥即可。本发明能够将05Cr17Ni4Cu4Nb马氏体沉淀硬化不锈钢晶界清晰完整地显示,而且组织的颜色和形貌均不影响对晶界轮廓的观察,其优越性主要有晶界显示效果良好;常温腐蚀,无需加热;腐蚀时