一种冷镦钢盘条的生产方法.pdf

靖烟****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种冷镦钢盘条的生产方法.pdf

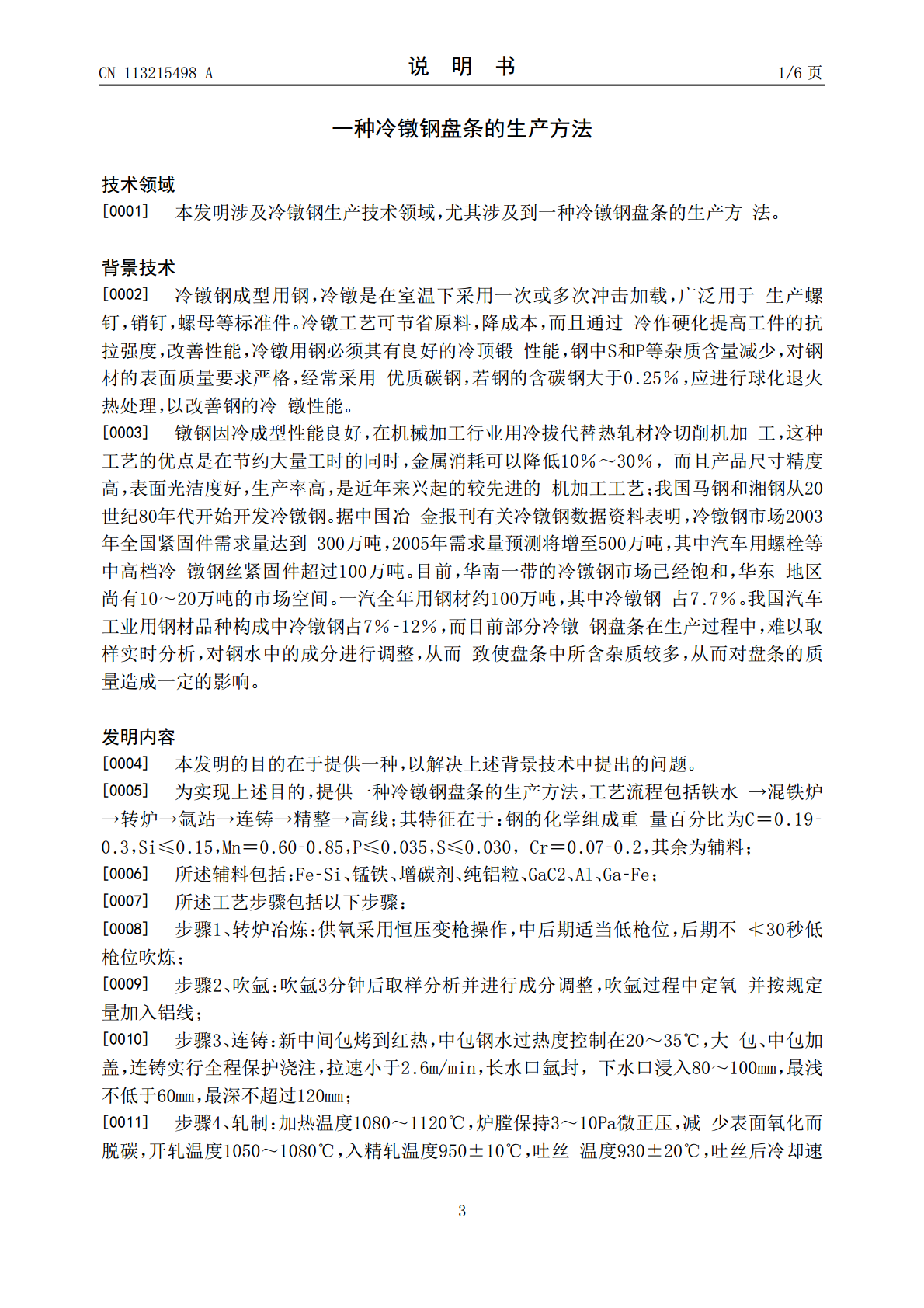

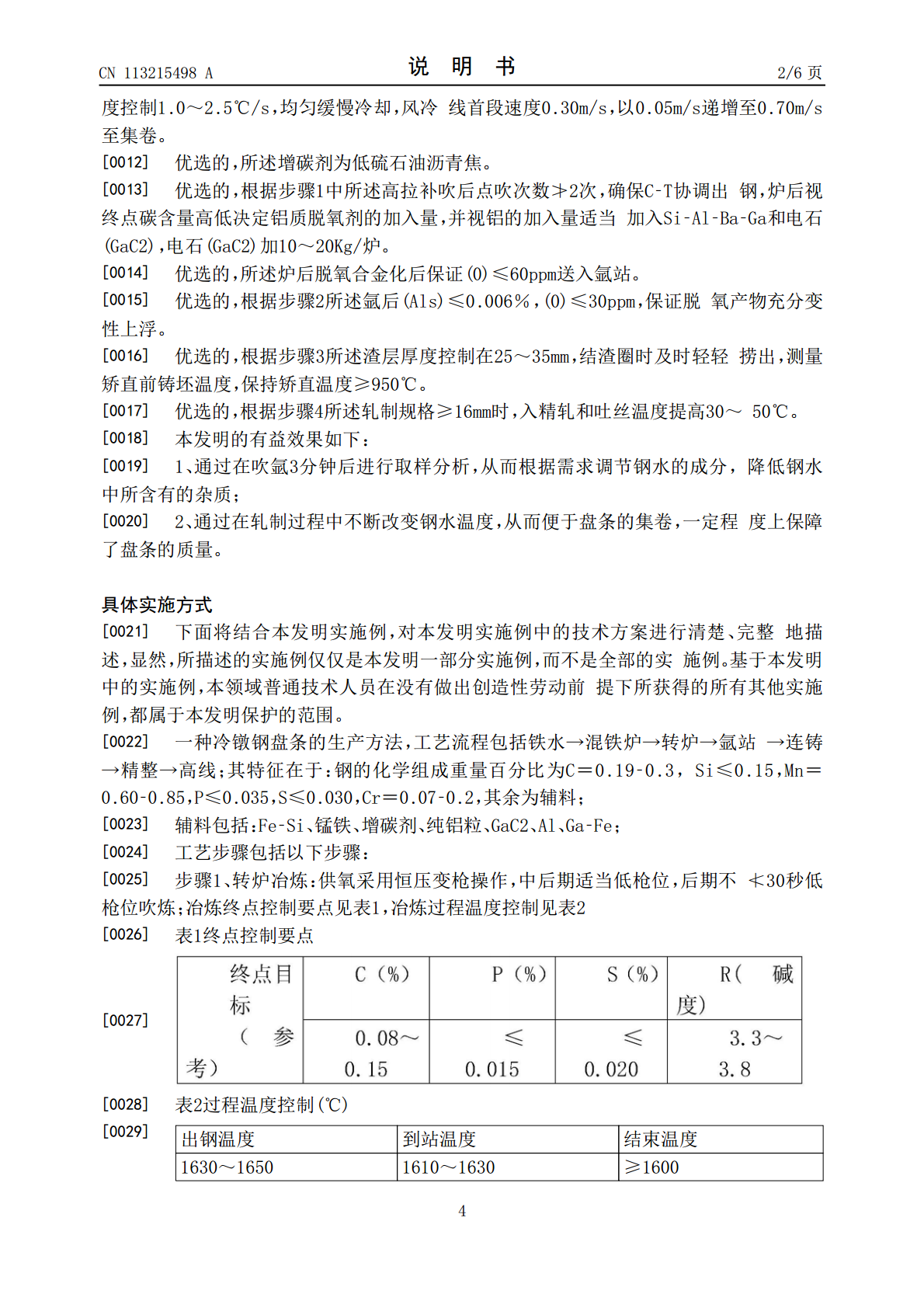

本发明涉及一种冷镦钢盘条的生产方法,工艺流程包括铁水→混铁炉→转炉→氩站→连铸→精整→高线;其特征在于:钢的化学组成重量百分比为C=0.19‑0.3,Si≤0.15,Mn=0.60‑0.85,P≤0.035,S≤0.030,Cr=0.07‑0.2,其余为辅料;所述辅料包括:Fe‑Si、锰铁、增碳剂、纯铝粒、GaC2、Al、Ga‑Fe;本发明通过在吹氩3分钟后进行取样分析,从而根据需求调节钢水的成分,降低钢水中所含有的杂质;通过在轧制过程中不断改变钢水温度,从而便于盘条的集卷,一定程度上保障了盘条的质量。

一种制钉用冷镦钢盘条的生产方法.pdf

本发明公开了一种制钉用冷镦钢盘条的生产方法,所述盘条设计化学成分以百分比计算要求为:碳含量0.10‑0.15wt%,硅含量0.10‑0.25wt%,锰含量0.30‑0.60wt%,磷含量小于等于0.020wt%,硫含量小于等于0.015wt%,硼含量0.001‑0.003wt%;其生产工艺流程为:铁水脱硫—转炉冶炼—LF精炼—VD真空脱气—大方坯连铸—开坯—高线轧制。本发明使盘条尽可能多的得到珠光体加铁素体的组织,同时获得均匀适中的晶粒度,保证盘条具有较低的硬度和良好的冷镦性能,满足用户冷镦生产工艺要求。

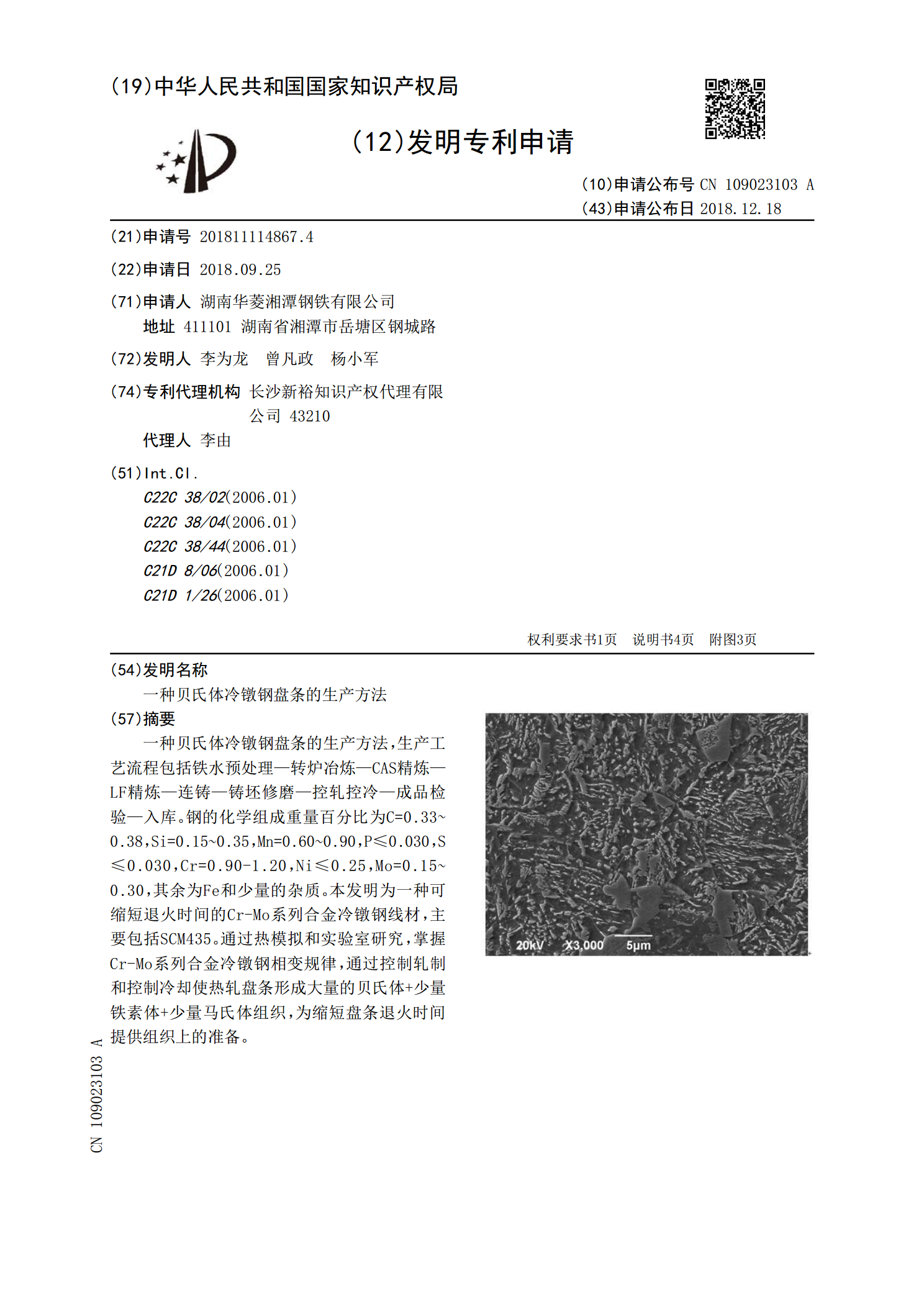

一种贝氏体冷镦钢盘条的生产方法.pdf

一种贝氏体冷镦钢盘条的生产方法,生产工艺流程包括铁水预处理—转炉冶炼—CAS精炼—LF精炼—连铸—铸坯修磨—控轧控冷—成品检验—入库。钢的化学组成重量百分比为C=0.33~0.38,Si=0.15~0.35,Mn=0.60~0.90,P≤0.030,S≤0.030,Cr=0.90‑1.20,Ni≤0.25,Mo=0.15~0.30,其余为Fe和少量的杂质。本发明为一种可缩短退火时间的Cr‑Mo系列合金冷镦钢线材,主要包括SCM435。通过热模拟和实验室研究,掌握Cr‑Mo系列合金冷镦钢相变规律,通过控制轧

一种铬钼合金冷镦钢盘条及其生产方法.pdf

本发明提供一种铬钼合金冷镦钢盘条及其生产方法,所述的盘条化学成分如下:C:0.37~0.41、Si:0.15~0.30、Mn:0.75~0.95、Cr:0.90~1.20、Mo:0.15~0.30;所述的盘条化学成分还包括W:0.05~0.15(单位:wt%)。工艺路线为:铁水预处理-转炉-LF炉精炼-连铸-连轧-钢坯清理-加热-轧制-控冷-精整-检查-入库。在LF炉精炼过程中加入石灰、萤石、铝矾土进行造渣,精炼渣成分为:SiO2:7.8~11.2、Al2O3:19.2~27.1、CaO:52.6~65.

一种中高碳免调质冷镦钢盘条的生产方法.pdf

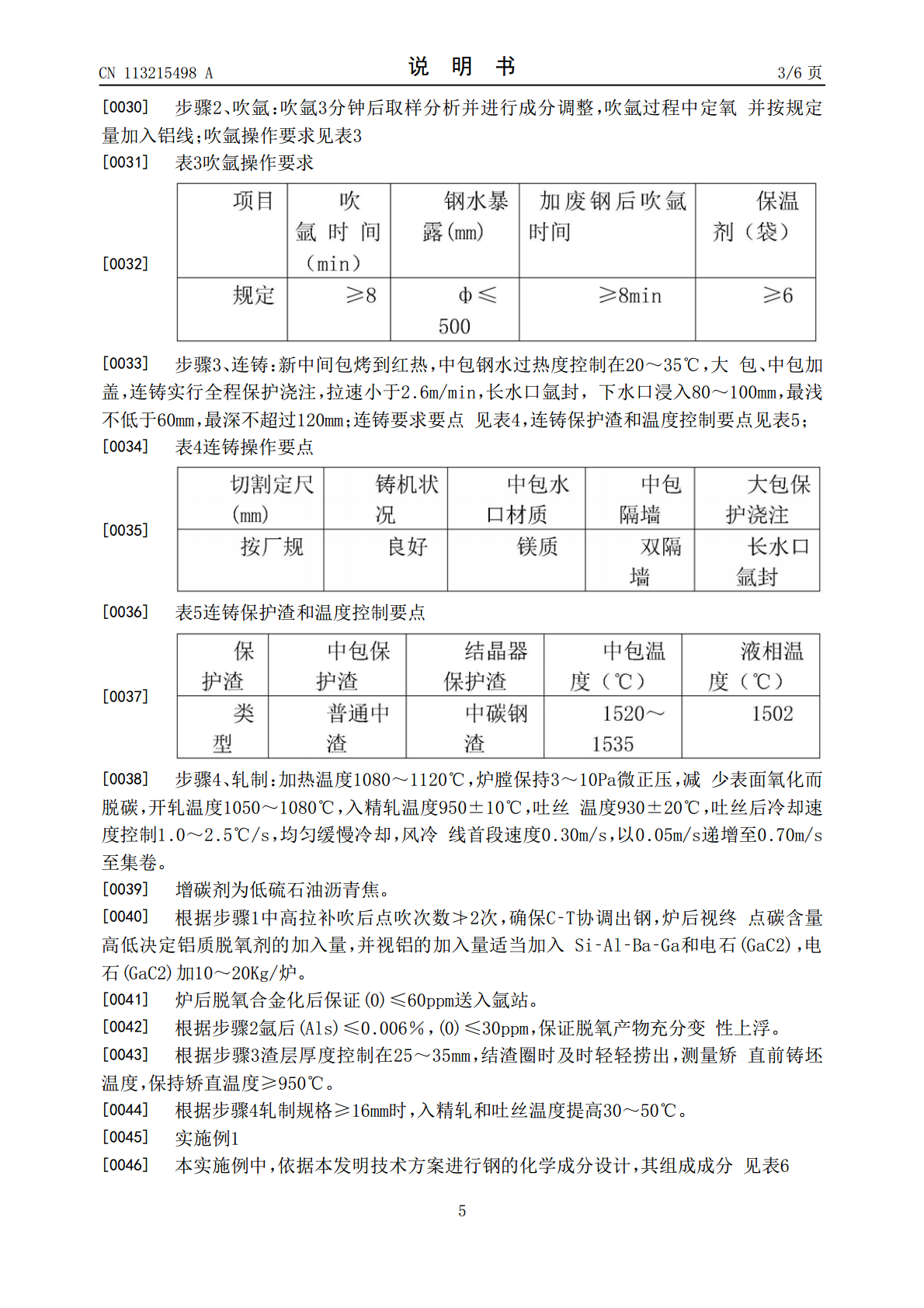

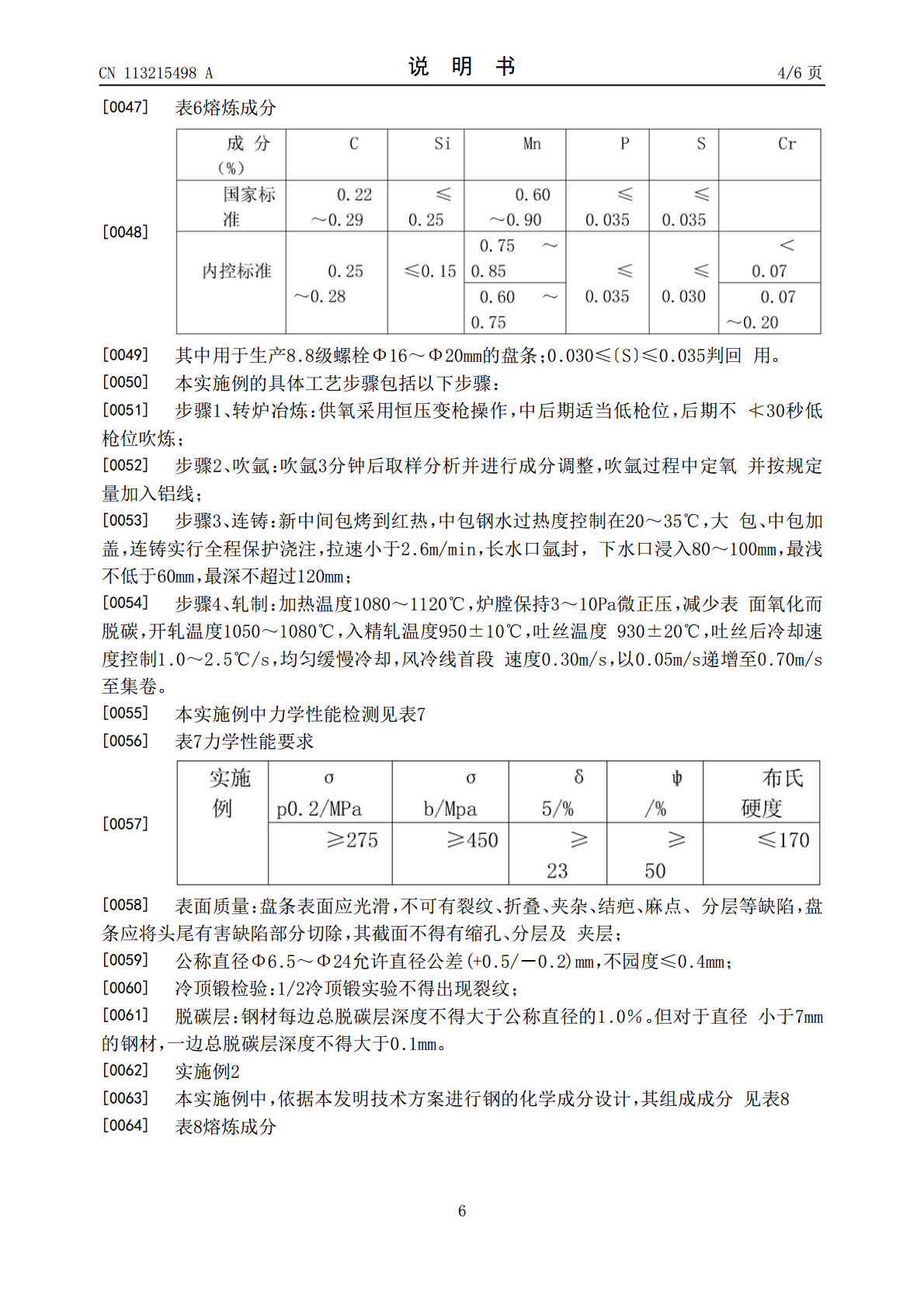

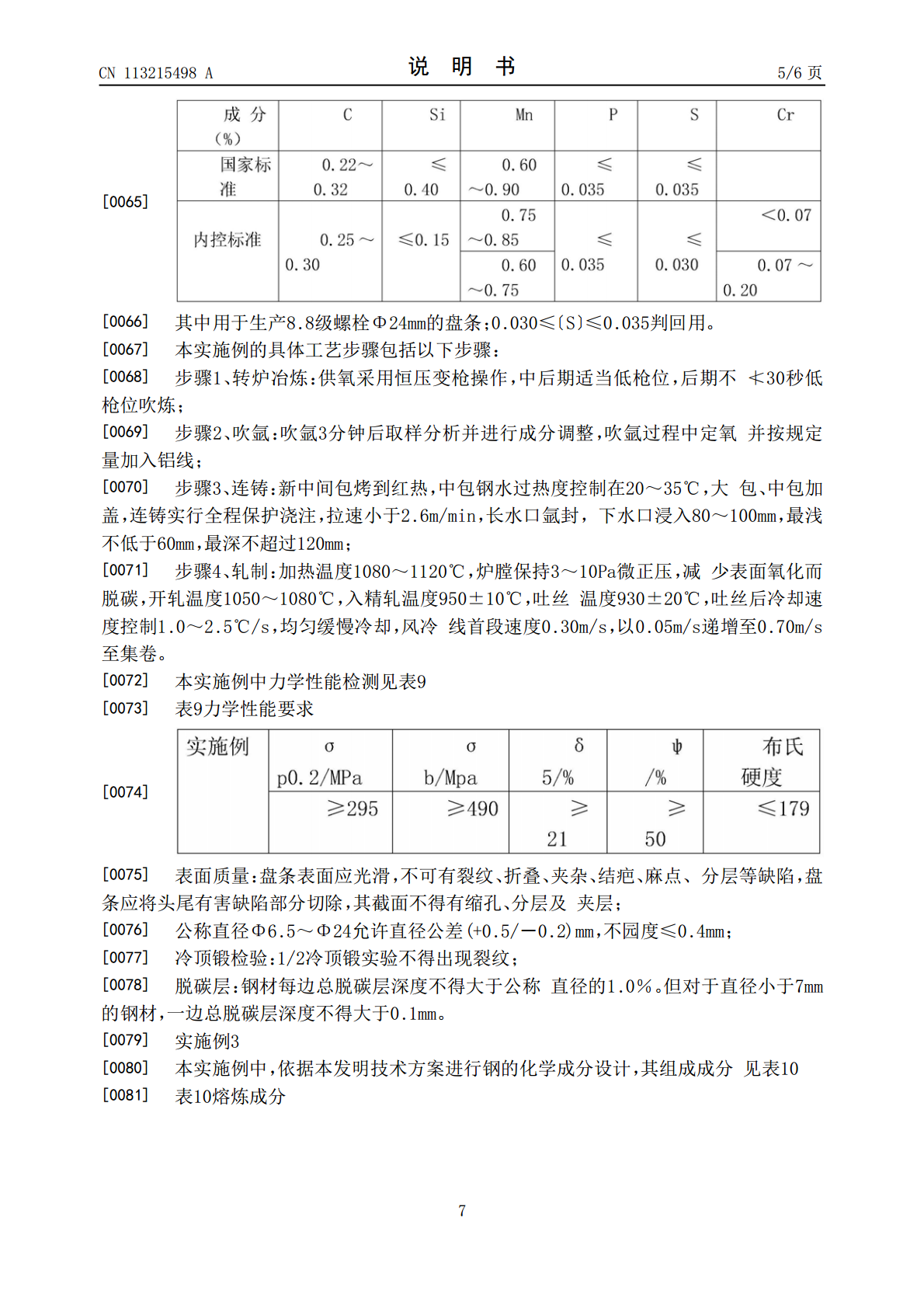

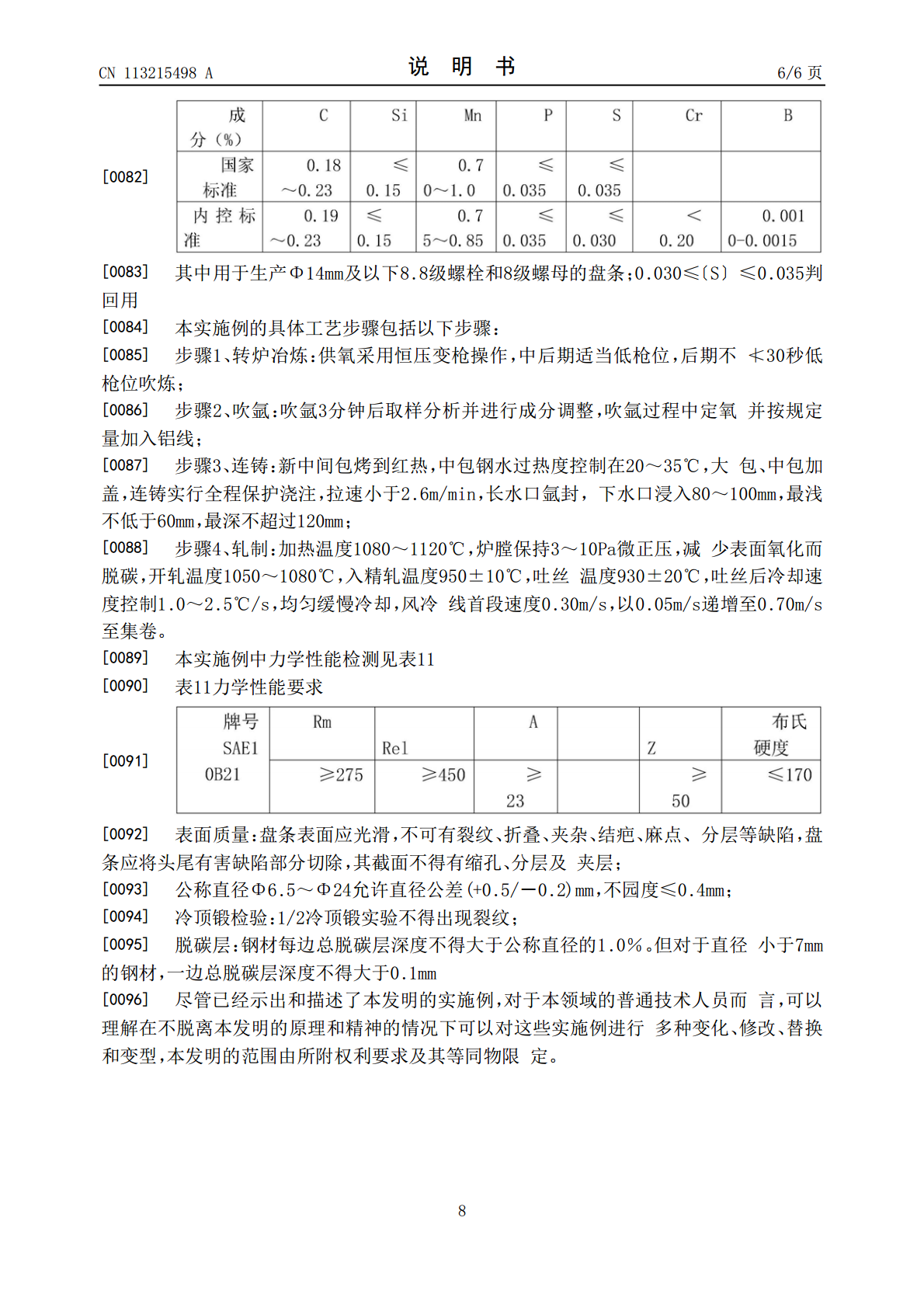

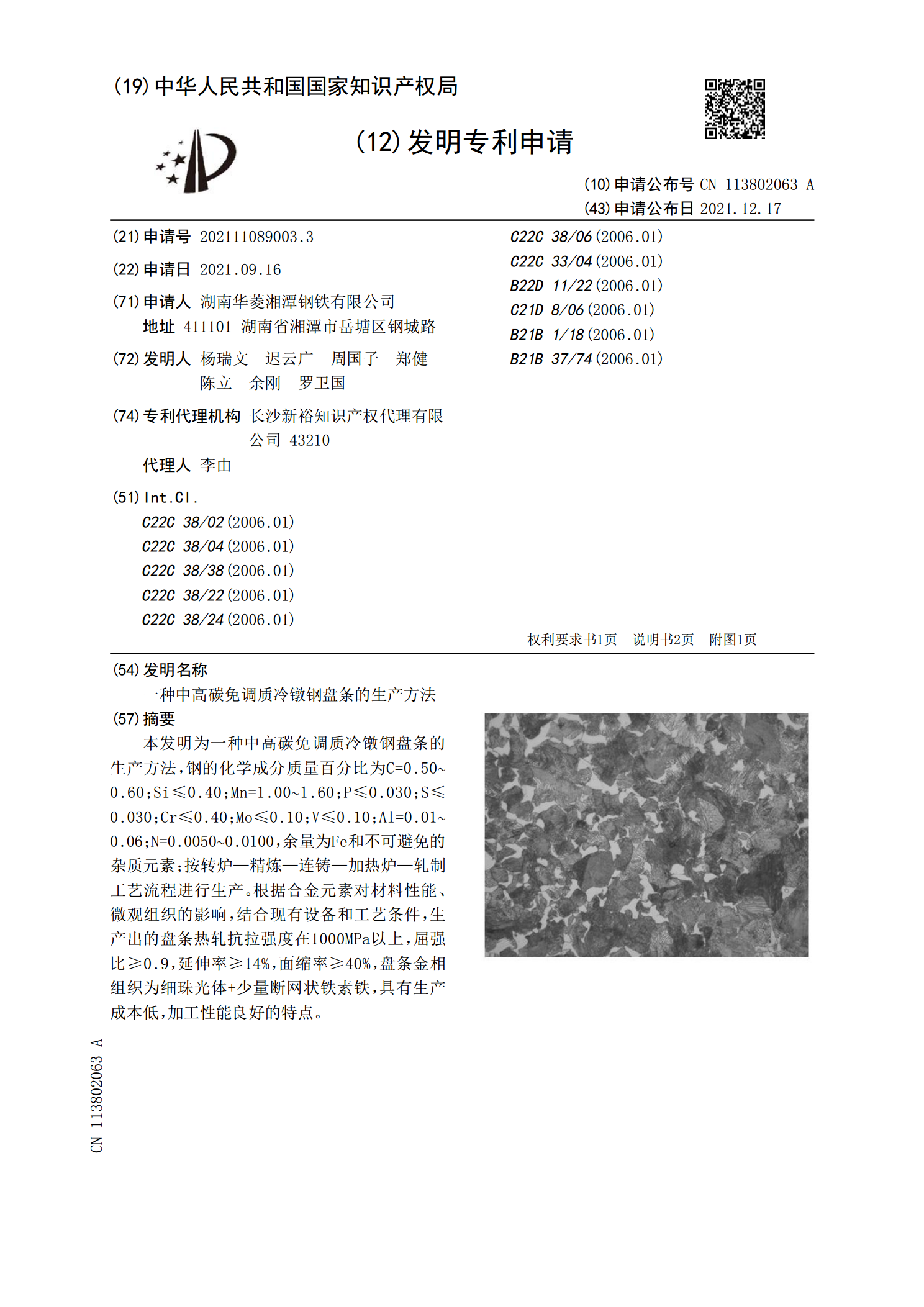

本发明为一种中高碳免调质冷镦钢盘条的生产方法,钢的化学成分质量百分比为C=0.50~0.60;Si≤0.40;Mn=1.00~1.60;P≤0.030;S≤0.030;Cr≤0.40;Mo≤0.10;V≤0.10;Al=0.01~0.06;N=0.0050~0.0100,余量为Fe和不可避免的杂质元素;按转炉—精炼—连铸—加热炉—轧制工艺流程进行生产。根据合金元素对材料性能、微观组织的影响,结合现有设备和工艺条件,生产出的盘条热轧抗拉强度在1000MPa以上,屈强比≥0.9,延伸率≥14%,面缩率≥40%