一种实现超大型涡轮盘锻件的极限成形方法.pdf

书生****萌哒

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种实现超大型涡轮盘锻件的极限成形方法.pdf

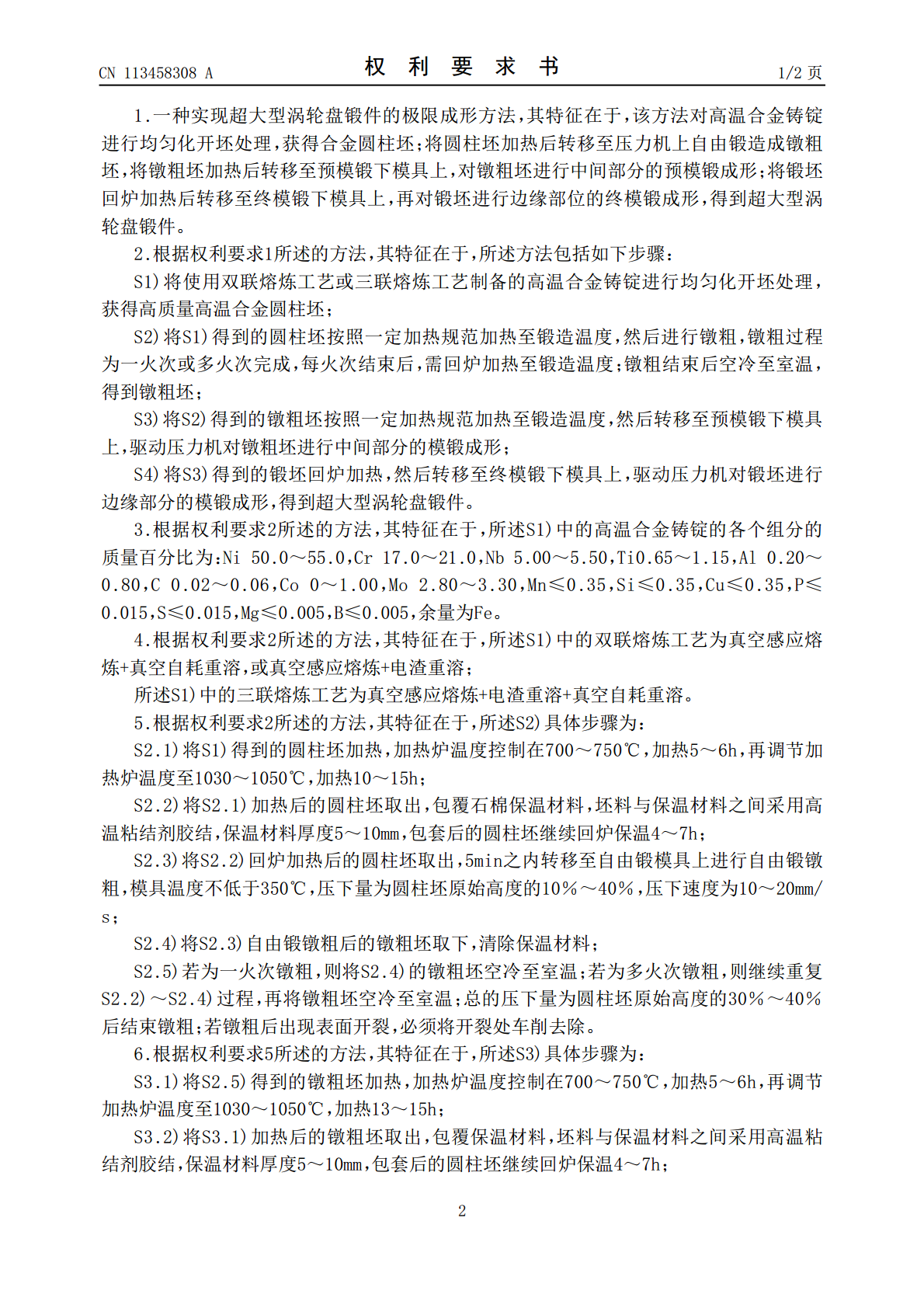

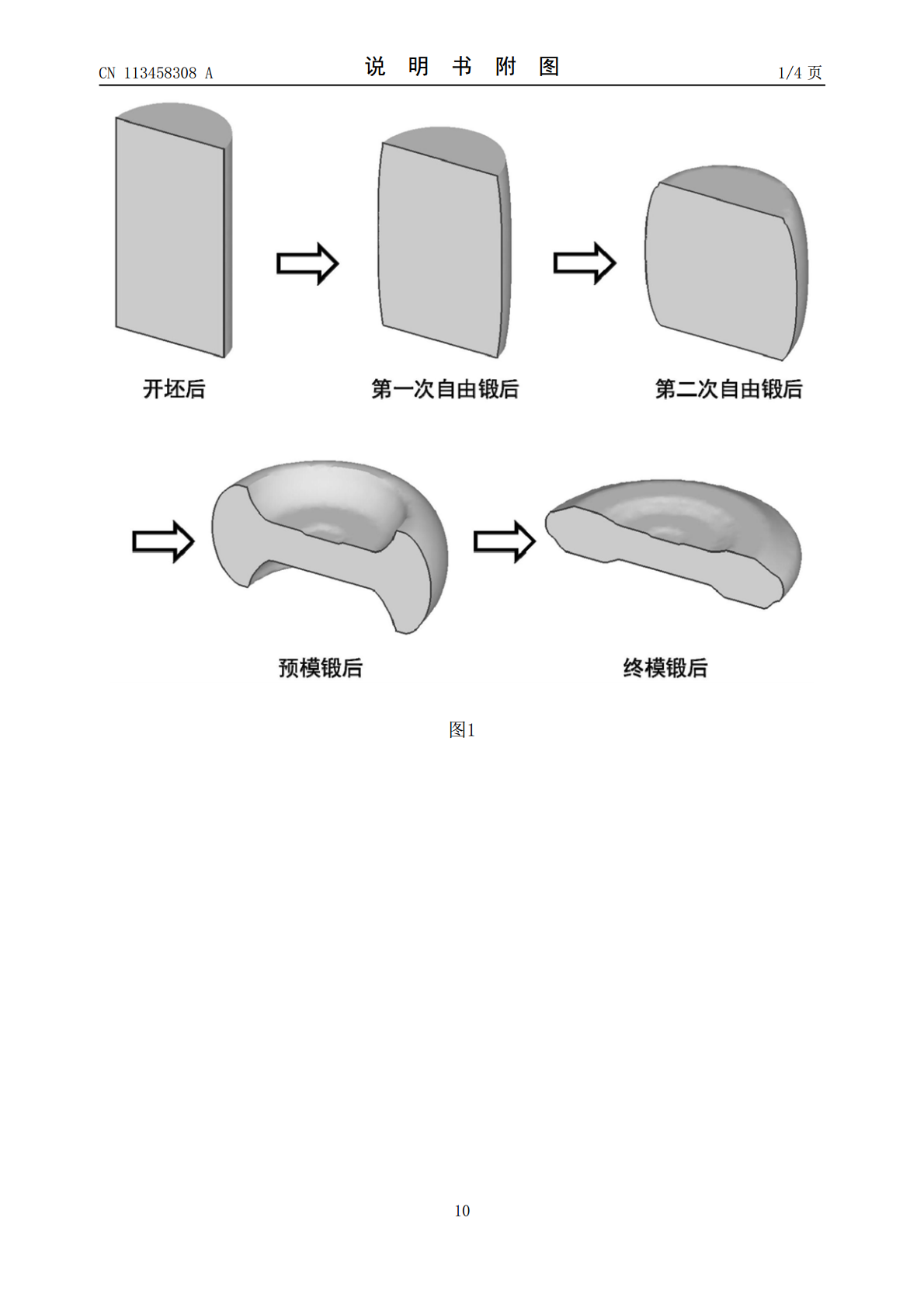

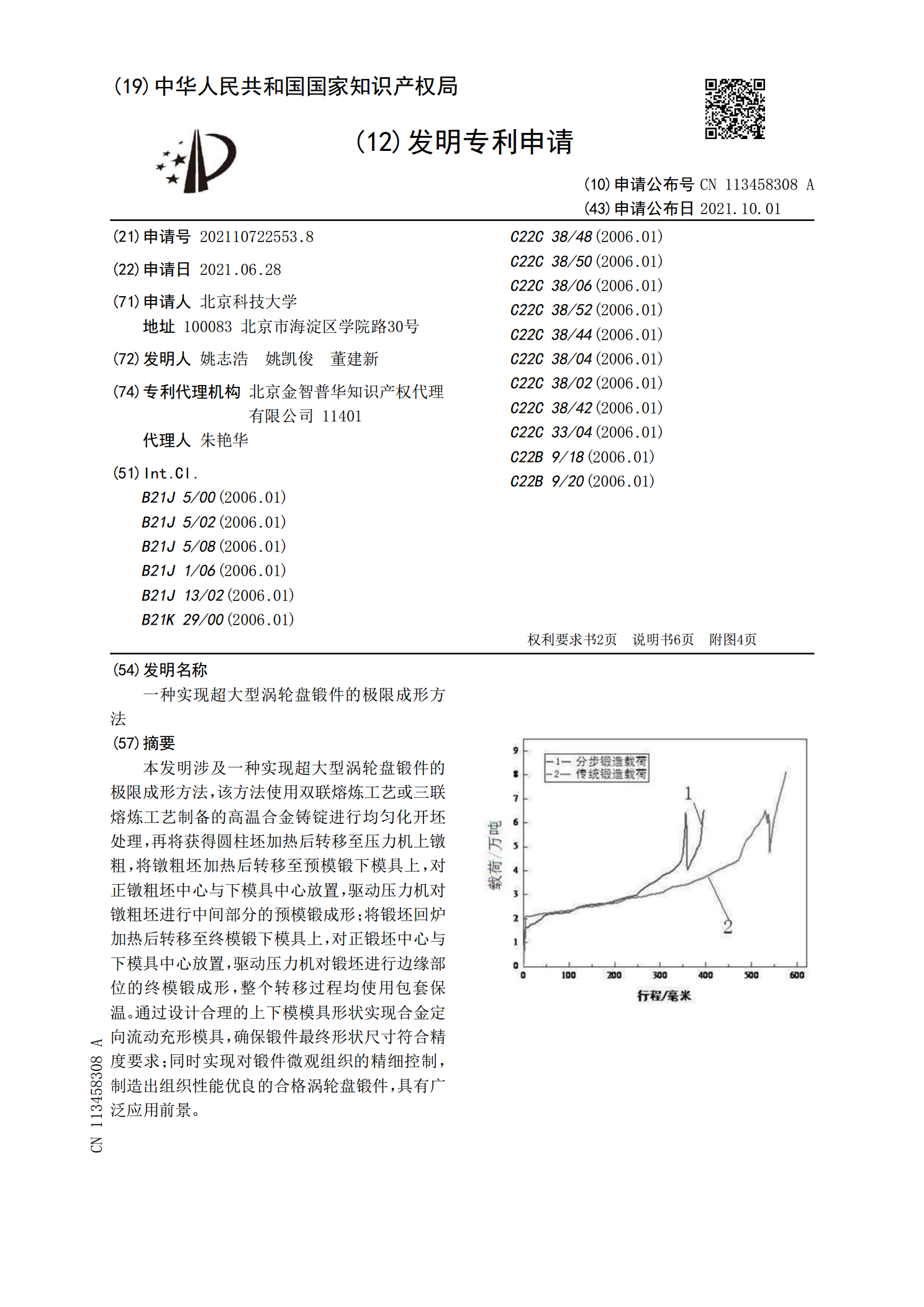

本发明涉及一种实现超大型涡轮盘锻件的极限成形方法,该方法使用双联熔炼工艺或三联熔炼工艺制备的高温合金铸锭进行均匀化开坯处理,再将获得圆柱坯加热后转移至压力机上镦粗,将镦粗坯加热后转移至预模锻下模具上,对正镦粗坯中心与下模具中心放置,驱动压力机对镦粗坯进行中间部分的预模锻成形;将锻坯回炉加热后转移至终模锻下模具上,对正锻坯中心与下模具中心放置,驱动压力机对锻坯进行边缘部位的终模锻成形,整个转移过程均使用包套保温。通过设计合理的上下模模具形状实现合金定向流动充形模具,确保锻件最终形状尺寸符合精度要求;同时实现

一种涡轮盘锻件预成形工艺的优化设计方法.pdf

本发明公开了一种涡轮盘锻件预成形优化设计方法。该方法包括如下步骤:(1)设计预锻模的几何形状,将其尺寸参数化,并利用Plackett‑Burmans(PB)实验设计方法确定关键影响参数;(2)以步骤1确定的关键影响因素为优化参数,采用通用旋转组合设计方法确定实验方案;(3)采用有限元法对各方案进行模拟仿真,获得实验结果;利用二阶响应面模型拟合出响应曲面,基于寻优的优化目标函数进行寻优,找出最优的参数组合。本发明的方法能够有效地优化涡轮盘的预锻成形工艺,保证锻件的变形和组织的均匀性最优。

一种异形截面弧形锻件的成形方法及成形模具.pdf

本发明提供一种异形截面弧形锻件的成形方法及成形模具,属于锻造成形技术领域,所述异形截面弧形锻件的成形方法,包括模内镦粗制坯,不锈钢钢锭采用模内镦粗的方式制得成形坯料;热挤压成形,所述成形坯料进行热挤压,成形出矩形截面锻件,并将所述矩形截面锻件取出后进行水冷,且热挤压比不低于4;胎模成形,将水冷后的锻件在温度为1030‑1050℃下进行胎模成形,成形出异形截面锻件;弯制成形,所述异形截面锻件依次进行弯制成形及后处理后制得所述异形截面弧形锻件。本发明采用热挤压成形提高了锻件的致密性,各位置变形量及变形条件一致

锻件深盲孔的一种成形方法.pdf

锻件深盲孔的一种成形方法,涉及金属盲孔的锻造技术领域。先用斜度为7~10°的冲头冲出50±1mm深的小盲孔,然后退出冲头,向所述小盲孔内填满煤粉或玻璃粉,然后再用冲头将小盲孔冲到工艺要求深度,最后卸载提起上砧。本发明克服了以往冲深盲孔不能脱出冲头,而不能采用冲孔工艺加工所带来的消耗材料多、增加后续机加工工时和难度的缺陷。本发明工艺简单,方便生产操作,锻件冲盲孔尤其对胎模锻件冲深盲孔一定程度上增大锻件的致密度,使得锻件探伤合格率提高。

大型T型板锻件成形方法.pdf

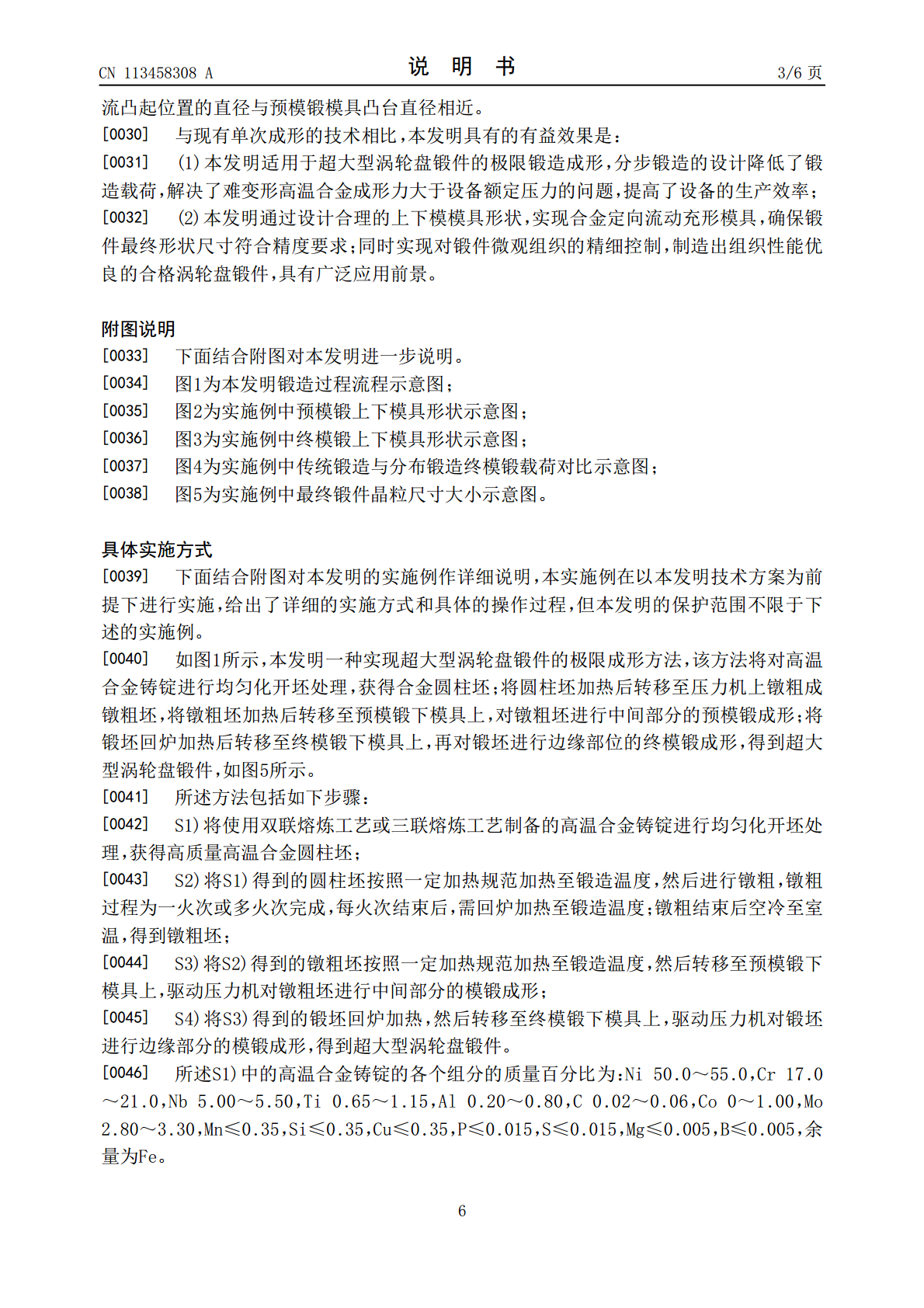

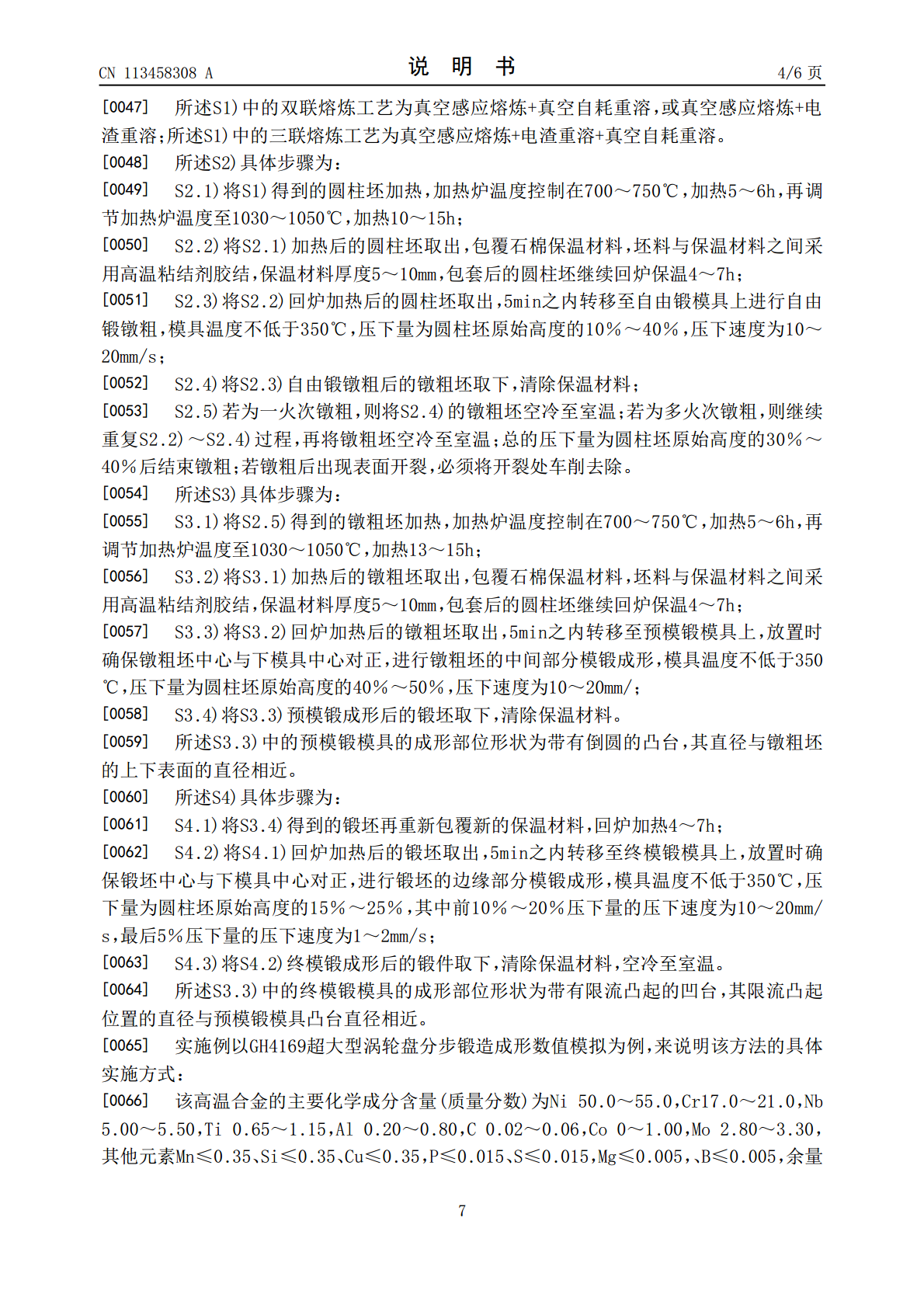

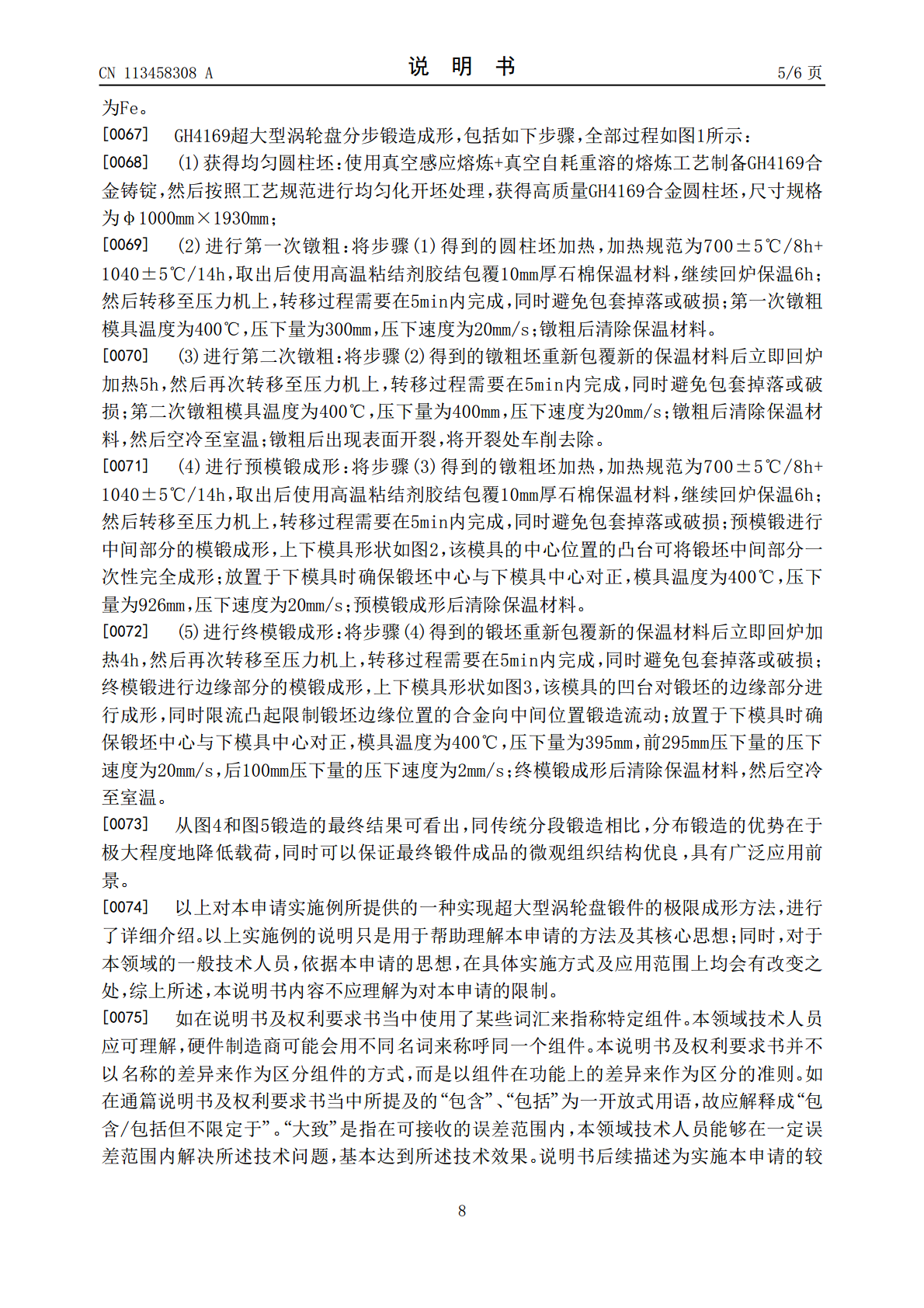

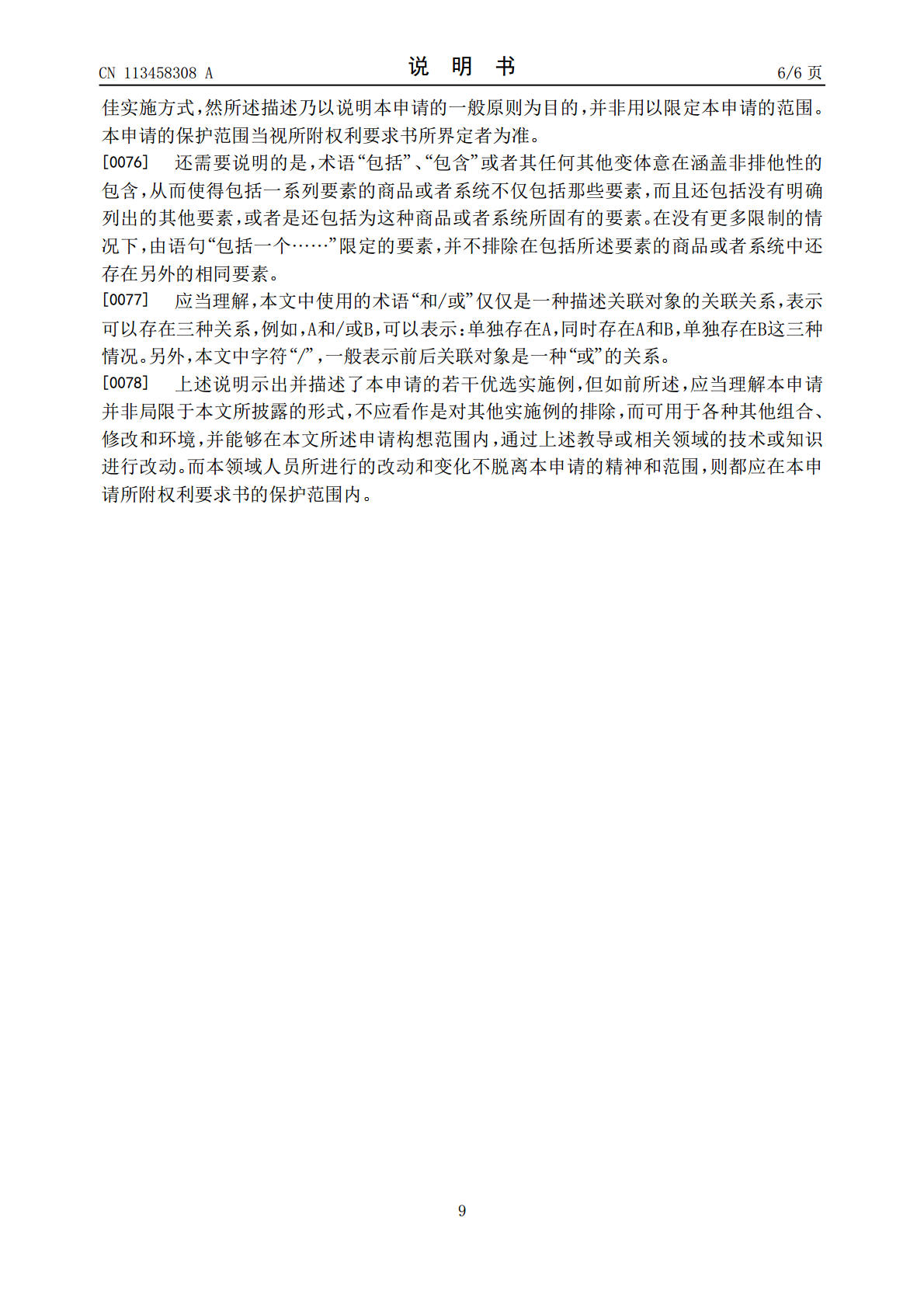

本发明公开了一种锻造方法,尤其是一种大型T型板锻件成形方法。本发明提供了一种提高成品合格率和成形效率的大型T型板锻件成形方法,包括以下步骤:Ⅰ、首先将锻件毛坯进行压钳把、倒棱和错底;Ⅱ、然后进行镦粗处理,再进行拔长处理获得厚T型板锻件板部轮廓和杆部轮廓。Ⅲ、再切割中间坯,使板部轮廓的板长L0需与最终T型板锻件产品的长度L短约5%。Ⅳ、然后利用纵向上平砧和下平台仅沿板部轮廓的板宽B0方向横向拔长板部轮廓,从而成型板部,在拔长时,纵向上平砧的长度方向与板部轮廓的板长L0方向平行;Ⅴ、最后拔出杆部。本方法的纵向