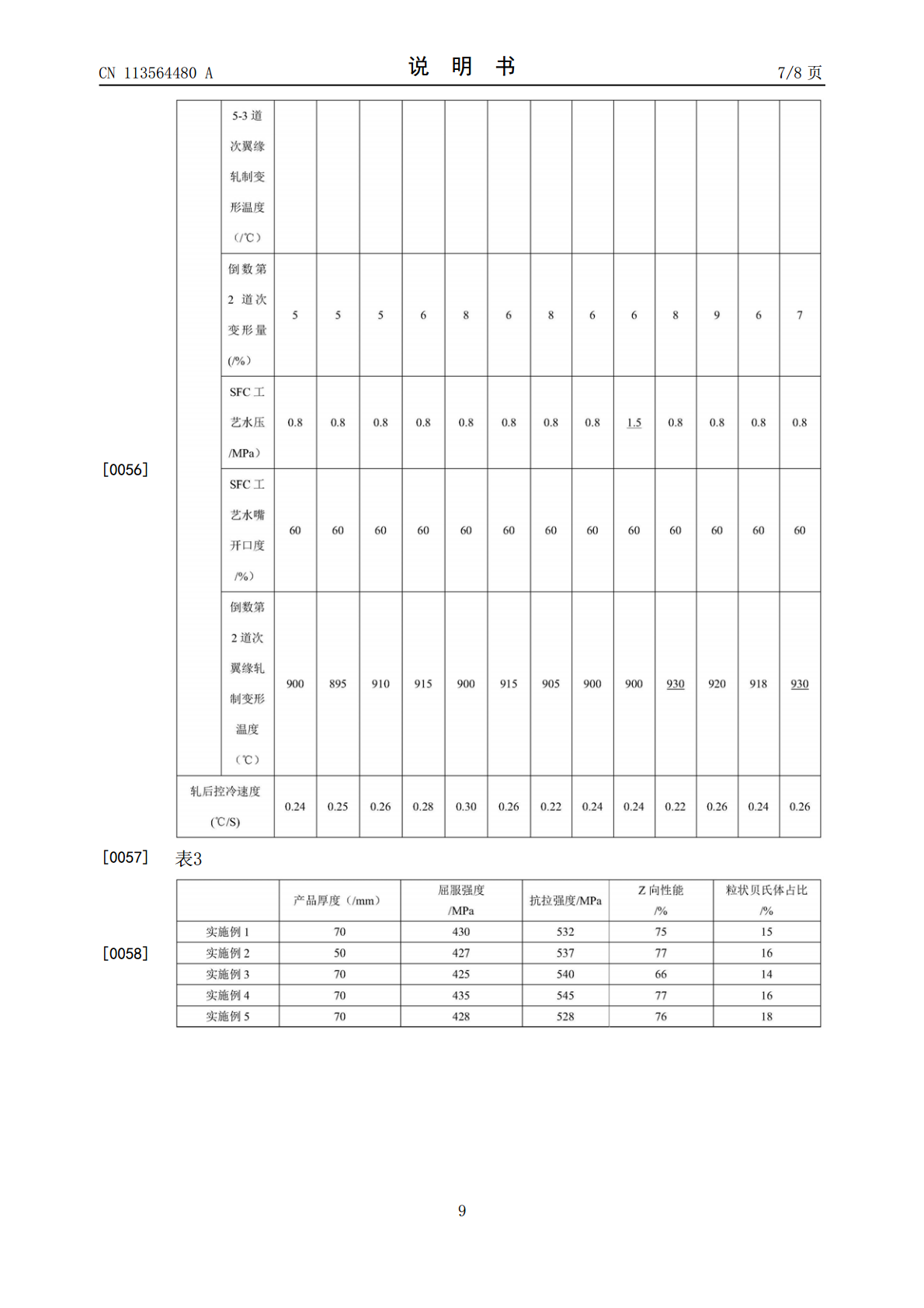

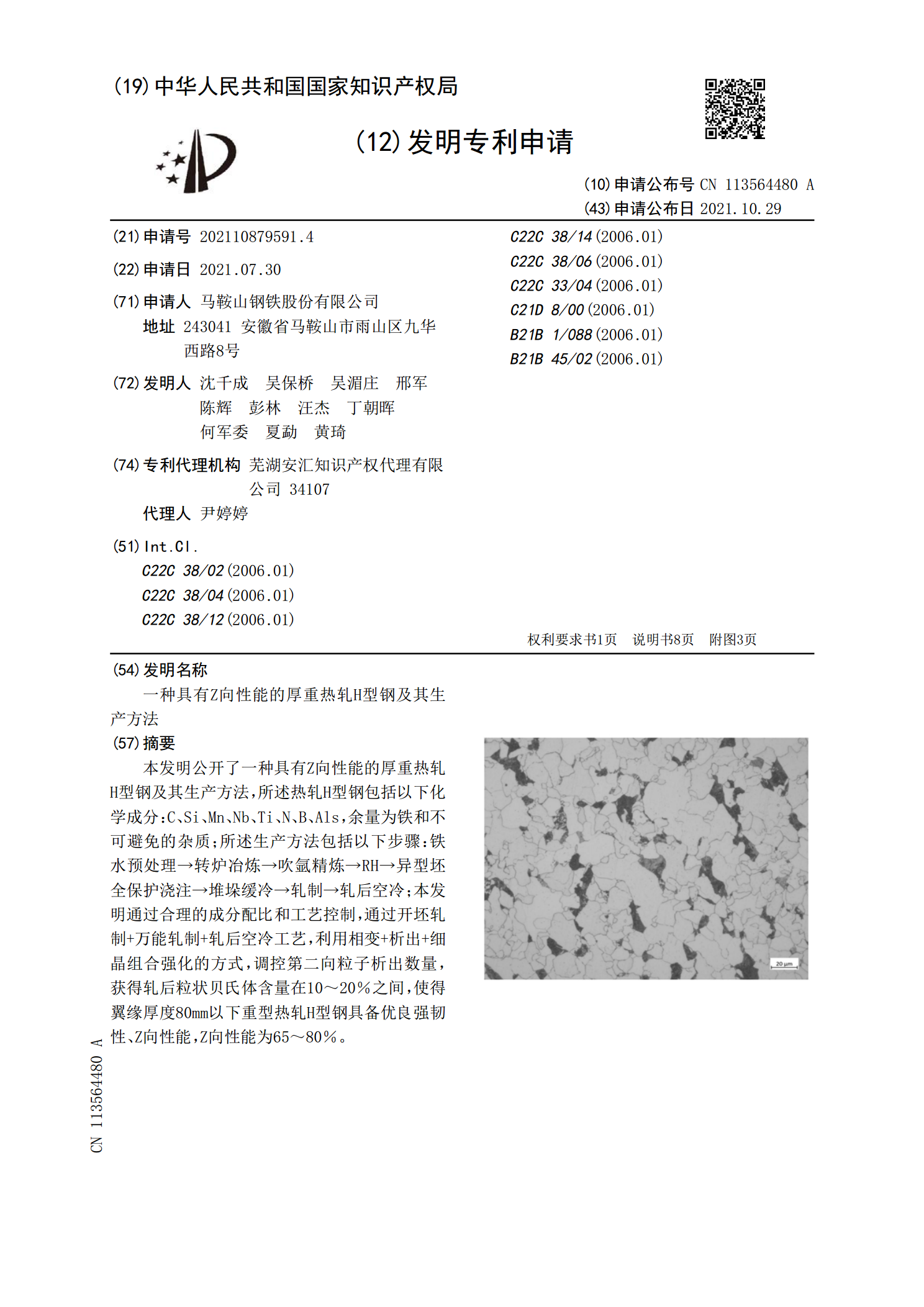

一种具有Z向性能的厚重热轧H型钢及其生产方法.pdf

努力****恨风

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种具有Z向性能的厚重热轧H型钢及其生产方法.pdf

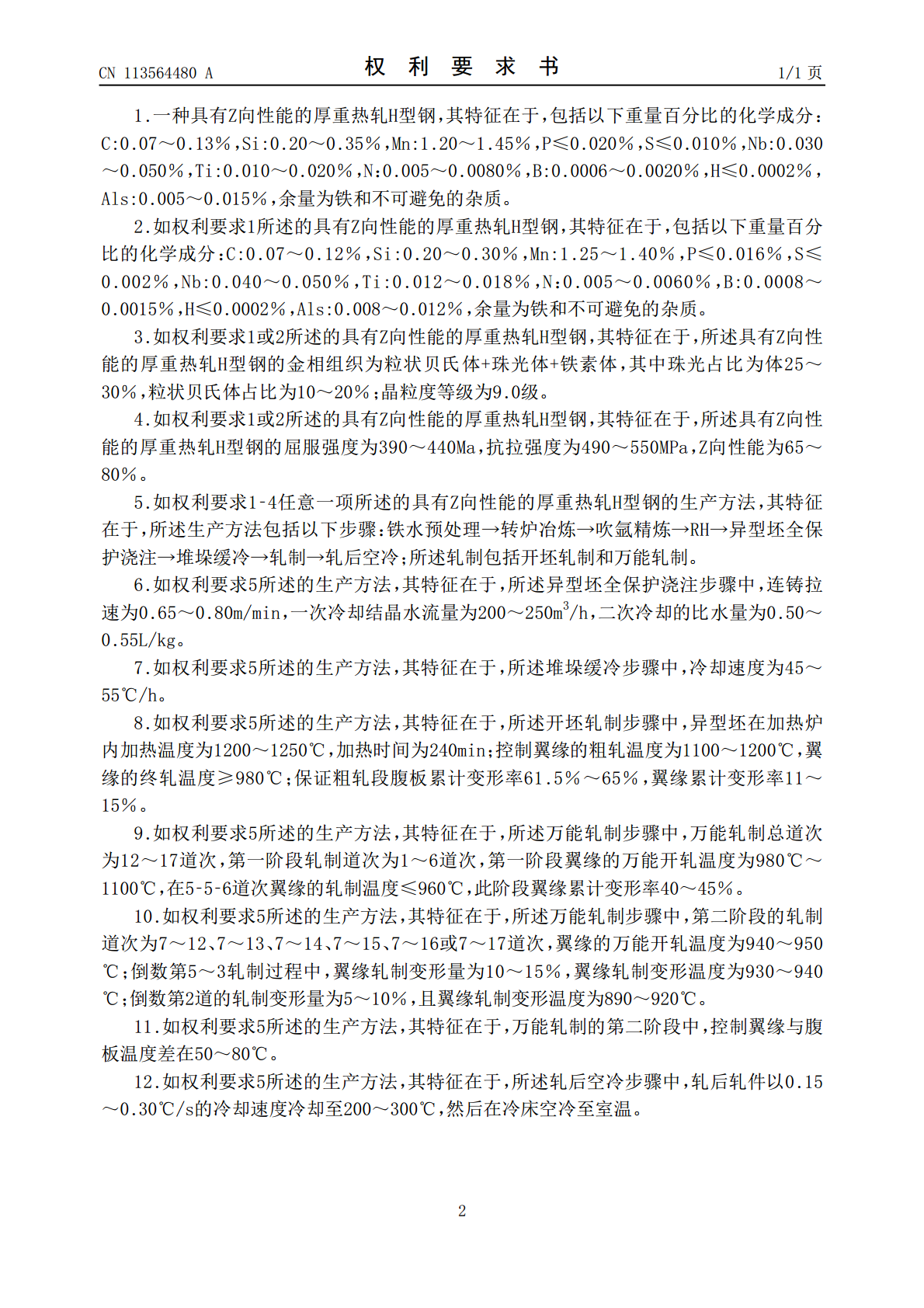

本发明公开了一种具有Z向性能的厚重热轧H型钢及其生产方法,所述热轧H型钢包括以下化学成分:C、Si、Mn、Nb、Ti、N、B、Als,余量为铁和不可避免的杂质;所述生产方法包括以下步骤:铁水预处理→转炉冶炼→吹氩精炼→RH→异型坯全保护浇注→堆垛缓冷→轧制→轧后空冷;本发明通过合理的成分配比和工艺控制,通过开坯轧制+万能轧制+轧后空冷工艺,利用相变+析出+细晶组合强化的方式,调控第二向粒子析出数量,获得轧后粒状贝氏体含量在10~20%之间,使得翼缘厚度80mm以下重型热轧H型钢具备优良强韧性、Z向性能,Z

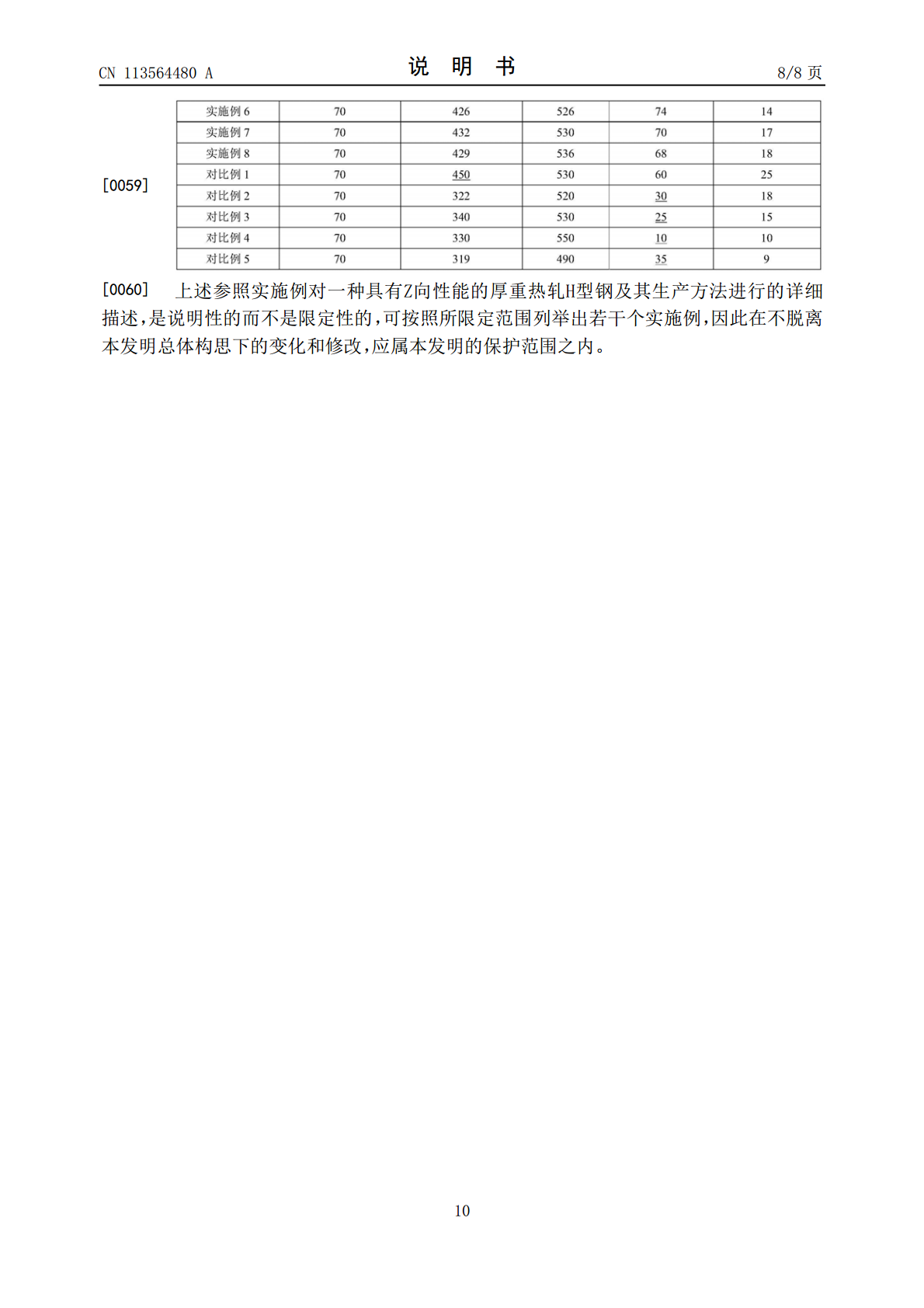

一种抑制晶粒长大的厚重热轧H型钢及其生产方法.pdf

本发明公开了一种抑制晶粒长大的厚重热轧H型钢及其生产方法,属于钢铁冶炼技术领域。本发明的H型钢,包括以下重量百分比的组分:C:0.05%~0.20%;Si:0.10%~0.50%,Mn:0.80%~1.60%;Nb:0.02%~0.04%;Ti:0.008%~0.015%;N:0.003%~0.005%,余量为铁和其他杂质。其生产方法,包括以下生产步骤:钢水冶炼‑铸坯连铸‑加热炉加热‑开坯机粗轧‑万能机精轧‑冷床冷却,其中铸坯连铸过程中控制连铸坯的冷却速度小于5℃/s。本发明为了克服在实际生产过程中Ti/

一种屈服强度460MPa级高性能厚重热轧H型钢及其生产方法.pdf

本发明公开了一种屈服强度460MPa级厚重热轧H型钢及其生产方法,H采用C?Si?Mn?V?Nb?Ni?Ti成分设计思路,经铁水预处理→转炉冶炼→吹氩精炼→LF精炼→RH→异型坯全保护浇铸→坯料加热→轧制→轧后QST冷却工序生产得到;按照本发明的方法可生产得到屈服强度460MPa以上,抗拉强度≥640MPa,延伸率为20%以上,0℃纵向V型冲击功KV<base:Sub>2</base:Sub>均值70J以上,腹板厚度方向性能及翼缘厚度方向性能在45%以上的综合力学性能优异的翼缘厚度70~140mm,屈服强

一种具有腹板孔的热轧H型钢及其生产方法.pdf

本发明公开了一种具有腹板孔的热轧H型钢及其生产方法。该方法包括如下步骤:转炉冶炼或电路冶炼→异形坯连铸→坯料加热→开坯轧制→万能轧制→空冷;所述万能轧制所使用的水平辊沿圆周分布有凸台,所述凸台高度tg范围是tw+0.5mm~tw+2mm,凸台外弧长度bg与bk相同,凸台间距dg与dk相同。该生产方法在其他工序不变动的情况下,利用沿圆周分布凸台的万能精轧水平辊,在最后一道次轧制将腹板轧出周期分布的腹板孔,从而生产出具有腹板孔的热轧H型钢,简化了生产工序,提高了生产效率,且H型钢的腹板孔边缘光洁,腹板孔的一致

一种热轧H型钢及其生产方法.pdf

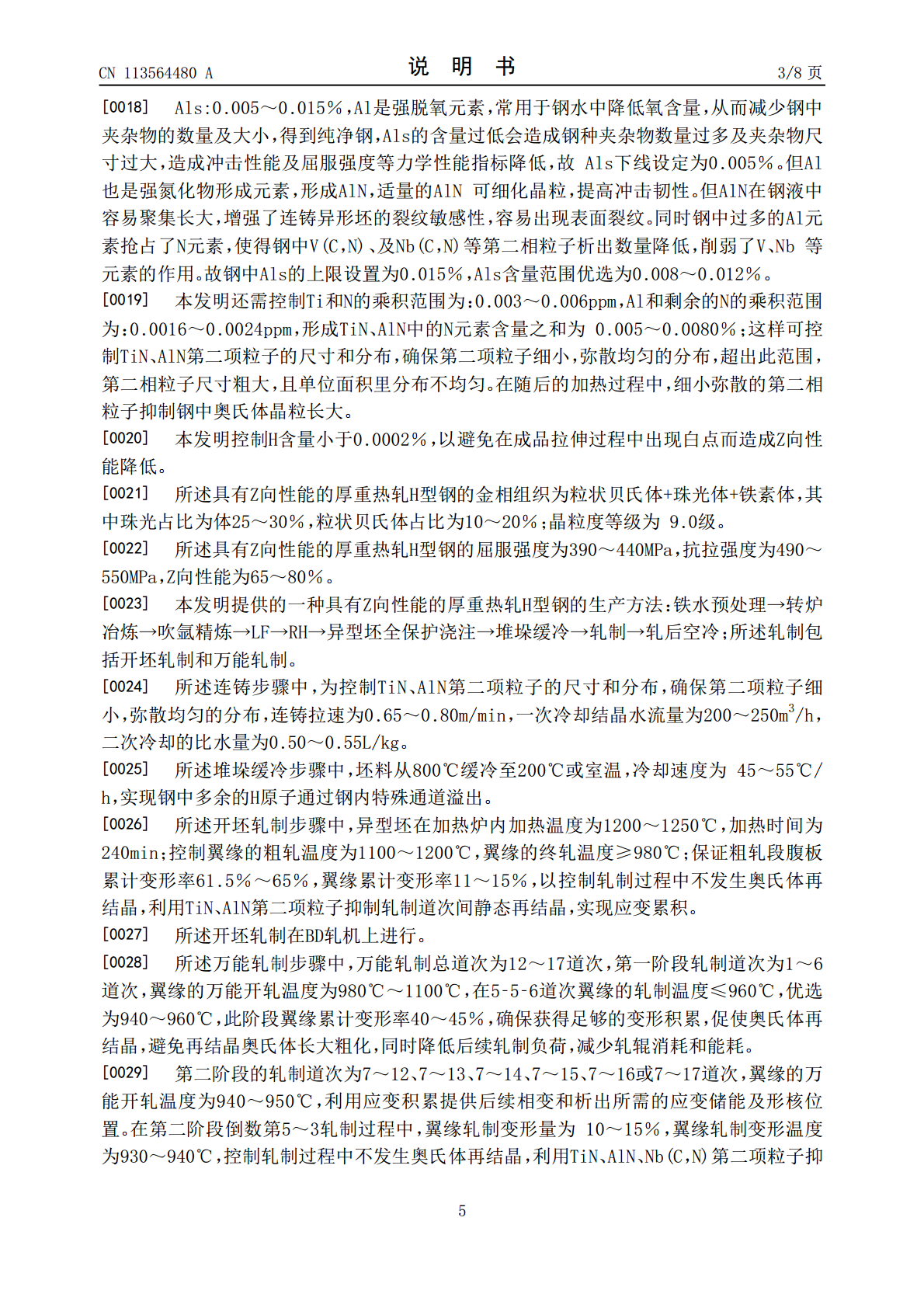

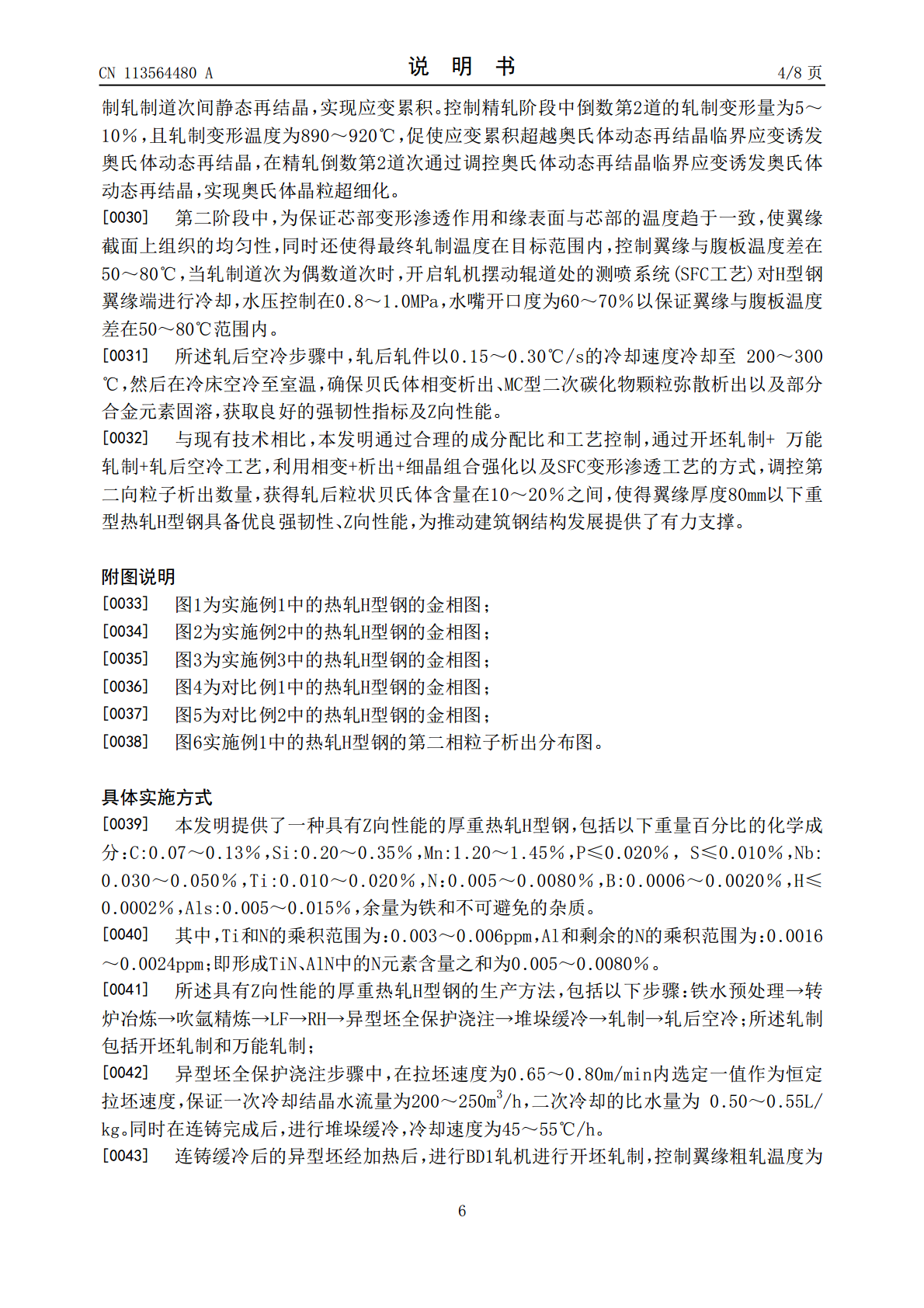

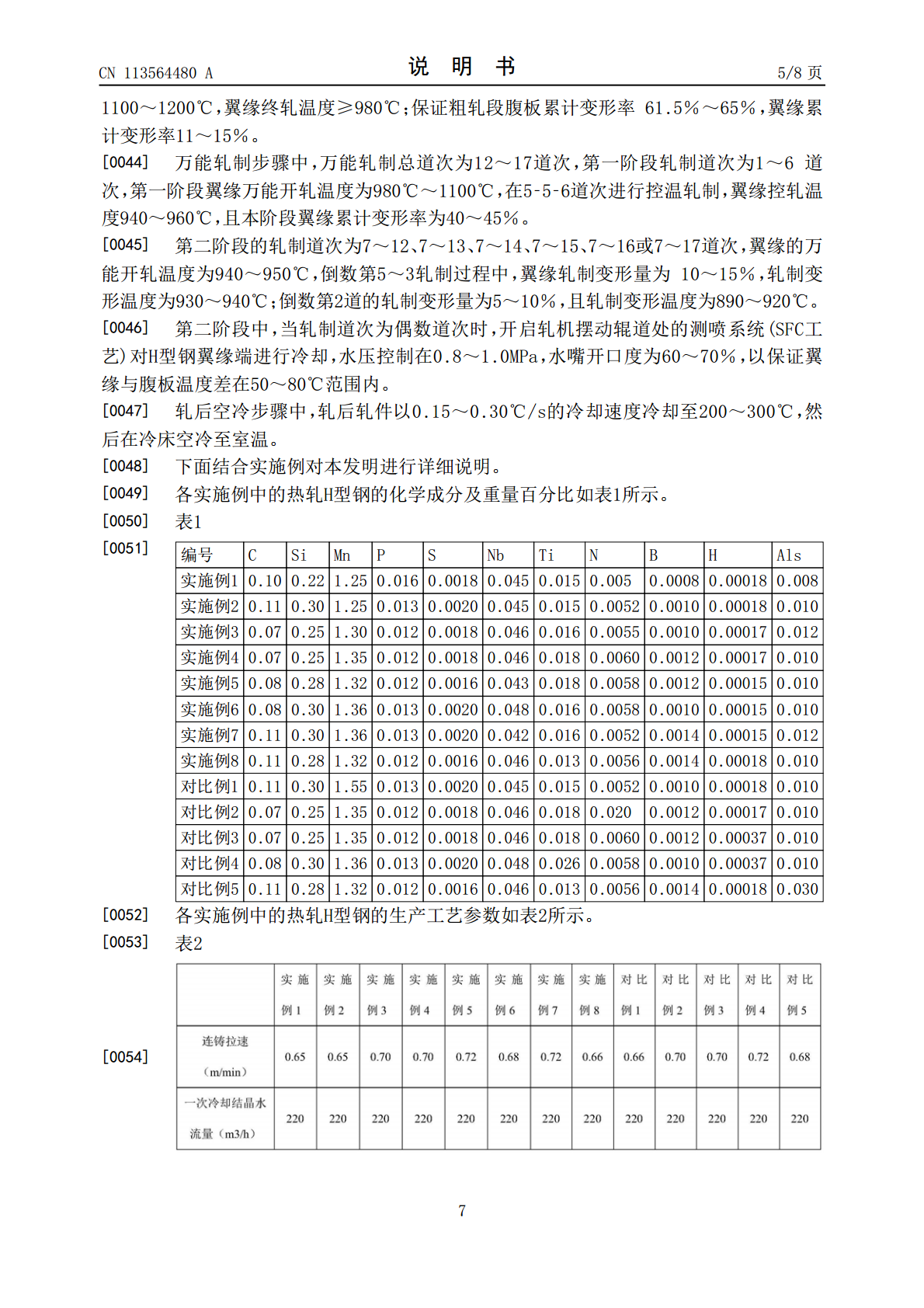

本发明涉及一种热轧H型钢及其生产方法,钢按照重量百分比含有化学成分:碳0.07~0.15%、硅0.15~0.35%、锰1.00~1.45%、磷≤0.020%、硫≤0.015%、钒含量0.020~0.060%、铌含量0.010~0.060%、Als≥0.015%,包括如下步骤:转炉冶炼;吹氩站;LF精炼;浇铸;轧制。用一种-50℃低温韧性热轧H型钢的生产方法生产的428x407x20x35规格H型钢,其-50℃低温韧性超过167J,具有极低的韧脆转变温度和良好低温韧性,提高了产品质量。