一种浇注炉门砖高温强辐射黑色釉的制备方法.pdf

沛芹****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种浇注炉门砖高温强辐射黑色釉的制备方法.pdf

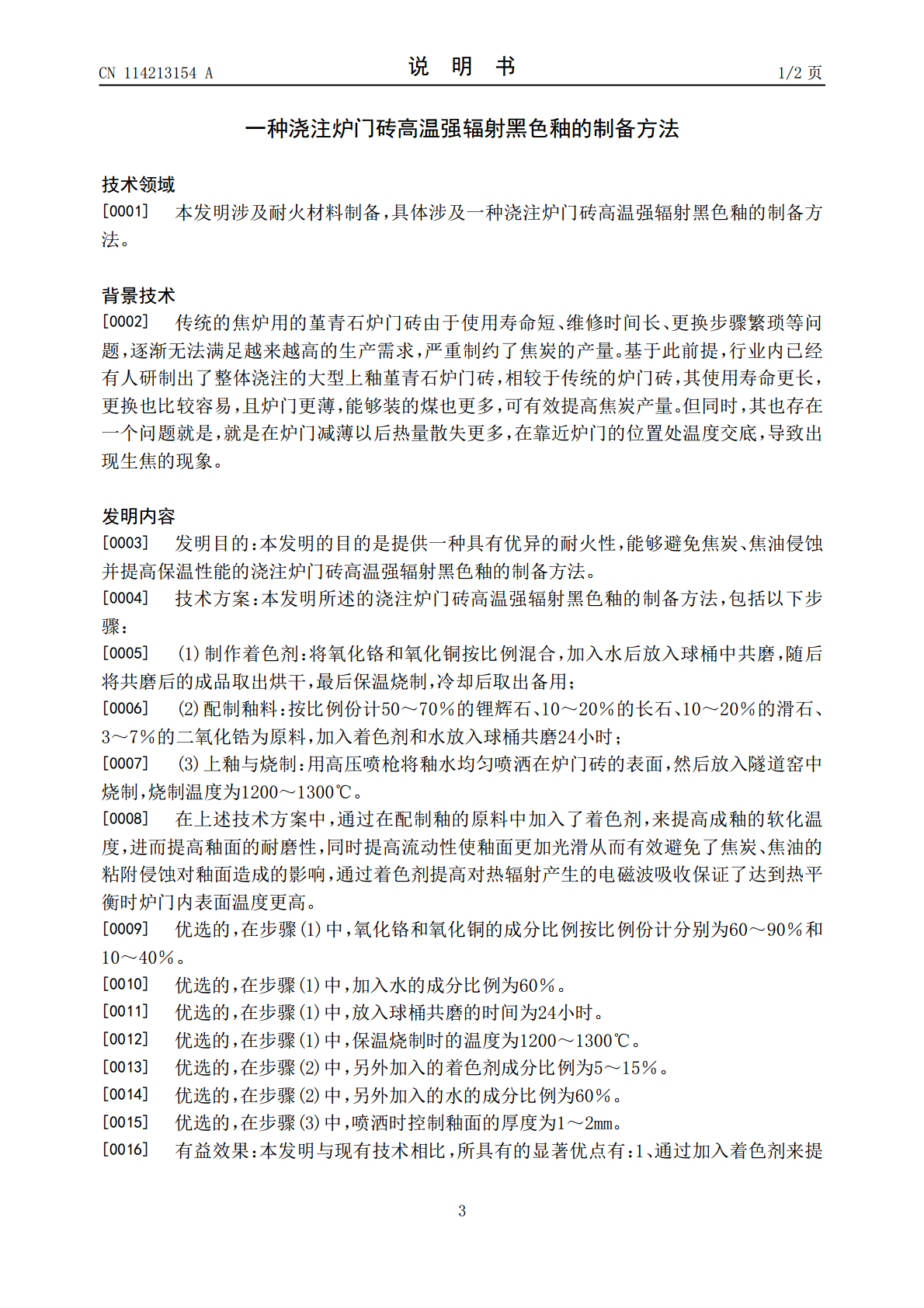

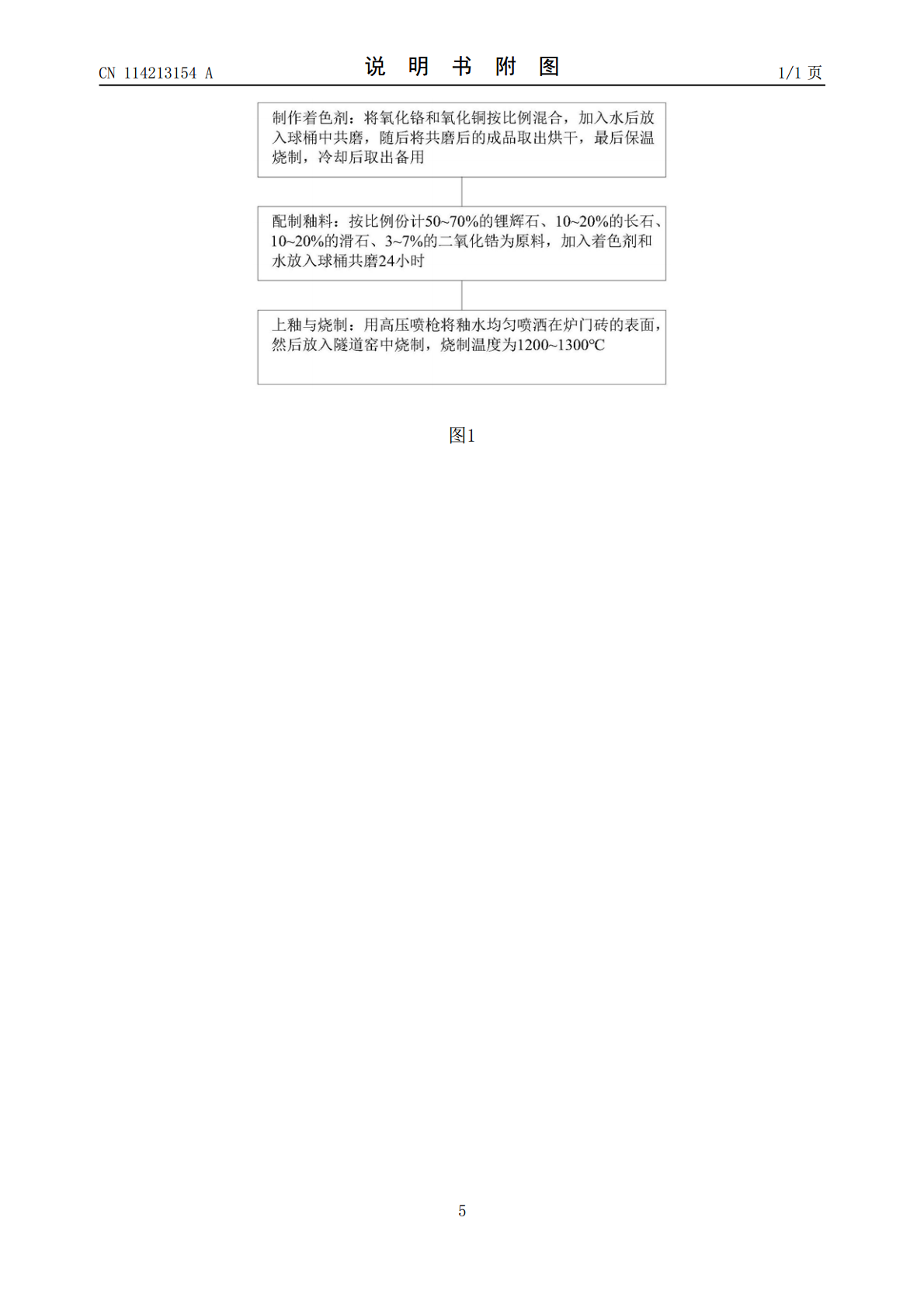

本发明公开了一种浇注炉门砖高温强辐射黑色釉的制备方法,本方案中,通过在配制釉的原料中加入着色剂来提高成品釉面的软化温度,进而提高釉面的耐磨性,着色剂中的氧化铬化学性质稳定,不易与酸碱等发生反应,可以很好地抵御焦炭焦油的侵蚀,加入着色剂后,釉的流动性更好表面更加光滑,可有效降低焦炭的摩擦以及焦油的粘附效果,釉面在吸收热量的同时也会向外辐射能量,由于着色剂在高温下烧结后晶粒尺寸较小,热辐射产生的电磁波在晶粒之间的反射吸收就会越多,转化形成的内能更多,所以加入着色剂后釉面吸热升温也更快,故而在达到热平衡状态时釉

大型浇注烧结炉门砖之高温陶瓷釉及其制备方法.pdf

本发明公开了一种大型浇注烧结炉门砖之高温陶瓷釉,按照重量份数包括5~8份长石、40~45份锂辉石粉、20~30份熔融石英粉、7~13份α‑氧化铝微粉、5~10份生滑石粉、2~5份二氧化锆、2~5份氧化锌和48~70份水。本发明还同时公开了此种大型浇注烧结炉门砖之高温陶瓷釉的制备方法。采用本发明的设计,原料中的二氧化锆以锆英石晶体析出,而熔融石英粉部分转化为晶态的石英,而锂辉石粉生成了β‑锂辉石固溶体,在准确的控温条件下,延长保温时间,大量析出β‑锂辉石固溶体,使得釉的膨胀系数降低,同时使得其具有很好的致密

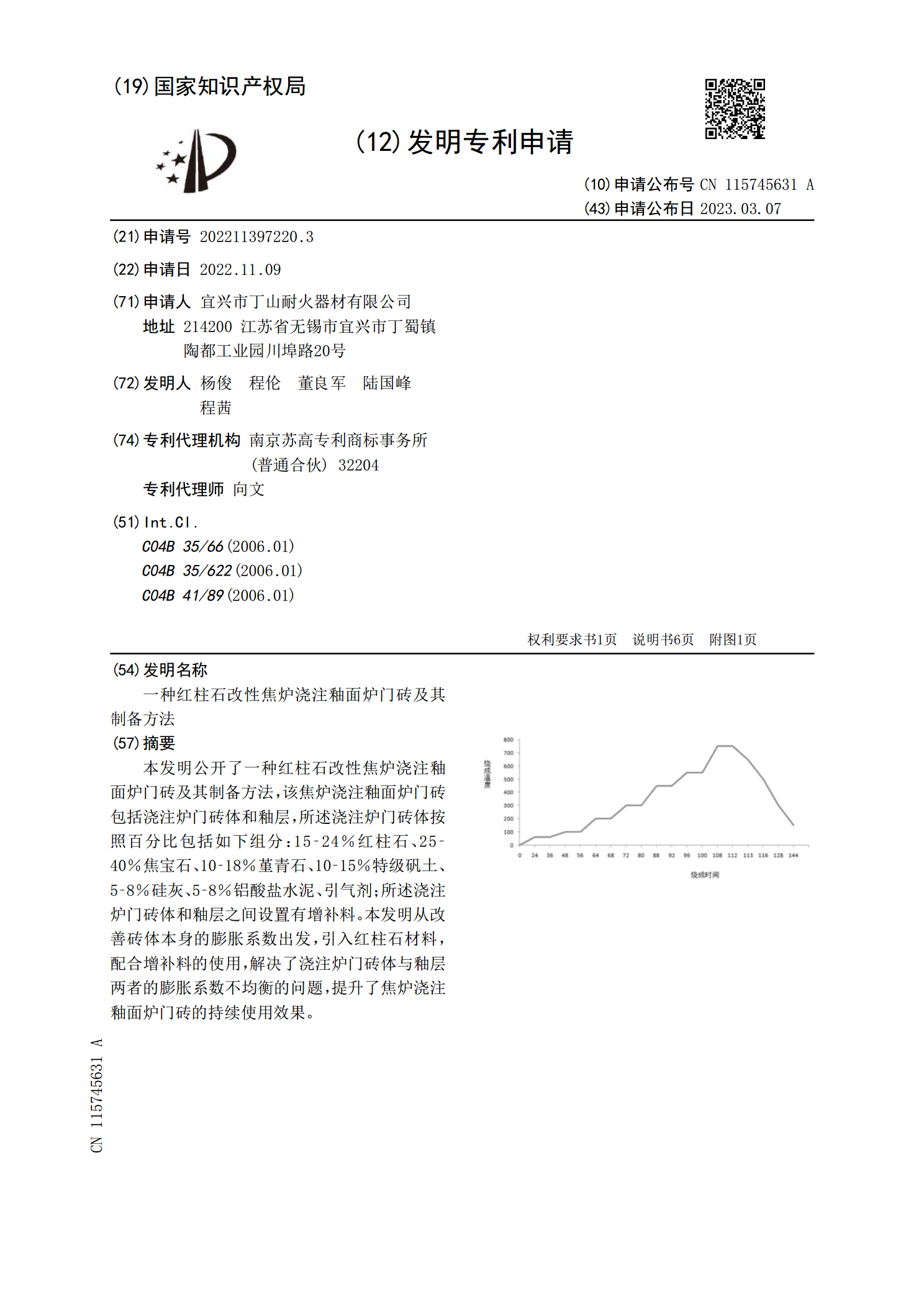

一种红柱石改性焦炉浇注釉面炉门砖及其制备方法.pdf

本发明公开了一种红柱石改性焦炉浇注釉面炉门砖及其制备方法,该焦炉浇注釉面炉门砖包括浇注炉门砖体和釉层,所述浇注炉门砖体按照百分比包括如下组分:15‑24%红柱石、25‑40%焦宝石、10‑18%堇青石、10‑15%特级矾土、5‑8%硅灰、5‑8%铝酸盐水泥、引气剂;所述浇注炉门砖体和釉层之间设置有增补料。本发明从改善砖体本身的膨胀系数出发,引入红柱石材料,配合增补料的使用,解决了浇注炉门砖体与釉层两者的膨胀系数不均衡的问题,提升了焦炉浇注釉面炉门砖的持续使用效果。

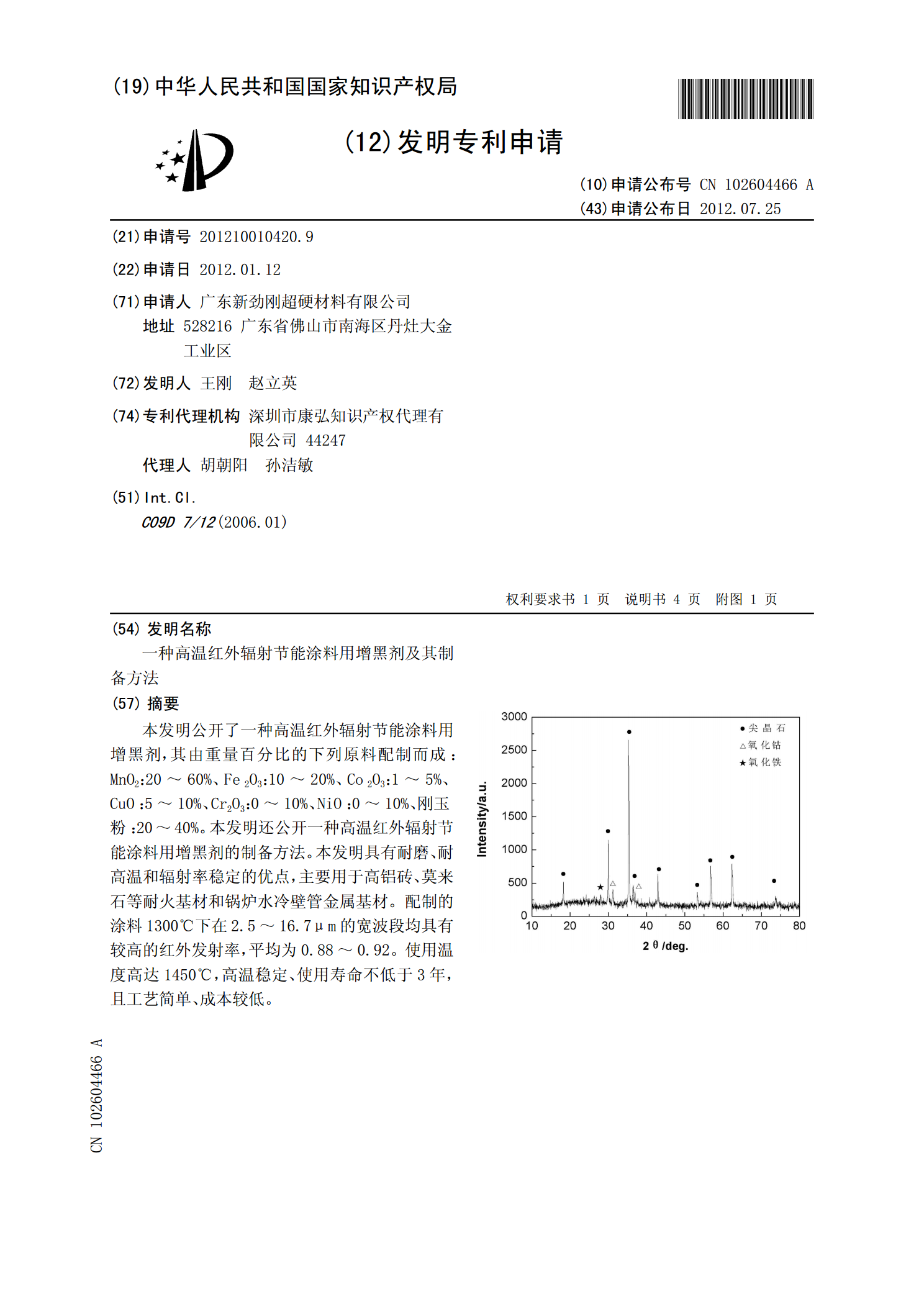

一种高温红外辐射节能涂料用增黑剂及其制备方法.pdf

本发明公开了一种高温红外辐射节能涂料用增黑剂,其由重量百分比的下列原料配制而成:MnO2:20~60%、Fe2O3:10~20%、Co2O3:1~5%、CuO:5~10%、Cr2O3:0~10%、NiO:0~10%、刚玉粉:20~40%。本发明还公开一种高温红外辐射节能涂料用增黑剂的制备方法。本发明具有耐磨、耐高温和辐射率稳定的优点,主要用于高铝砖、莫来石等耐火基材和锅炉水冷壁管金属基材。配制的涂料1300℃下在2.5~16.7μm的宽波段均具有较高的红外发射率,平均为0.88~0.92。使用温度高达14

一种耐高温砖砌体及其制备方法.pdf

一种耐高温砖砌体及其制备方法,本发明属于砖砌体结构技术领域,具体涉及一种耐高温砖砌体及其制备方法。本发明是要解决现有砖砌体结构耐高温性能差,难以在耐高温工程中应用的问题。耐高温砖砌体由碱矿渣净浆和粘土砖组成;所述碱矿渣净浆由粒化高炉矿渣、水玻璃、氢氧化钠和水按照配合比制备而成;制备方法:以磨细的高炉矿渣工业废弃物为主要原料,采用适当的碱性激发剂激发,经搅拌而成碱矿渣净浆,采用碱矿渣净浆将粘土砖砌筑成砌体,得到耐高温砖砌体。本发明用于耐高温工程中砖砌体的制作。