含硫易切削不锈钢盘条的轧制方法.pdf

努力****振宇

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

含硫易切削不锈钢盘条的轧制方法.pdf

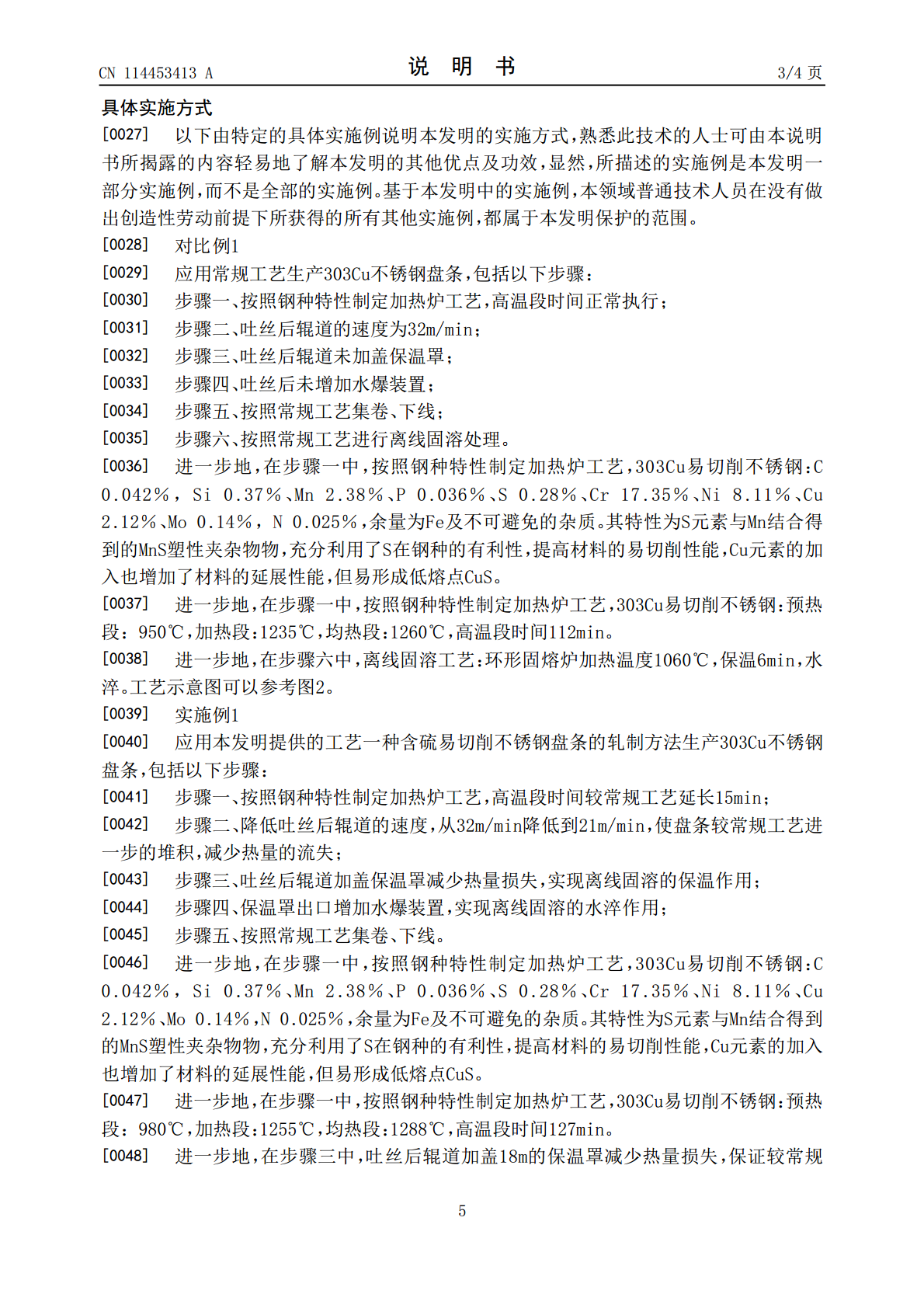

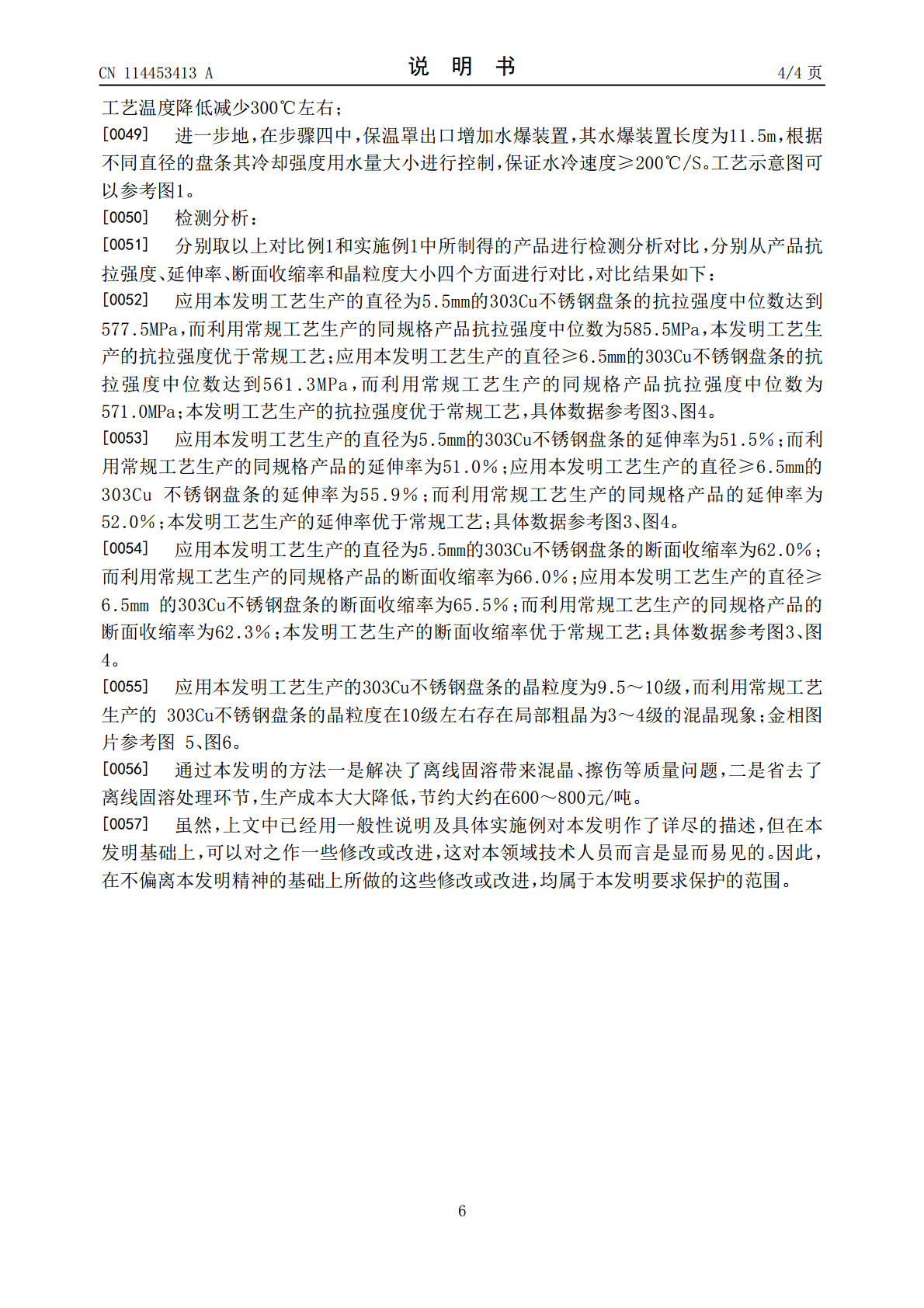

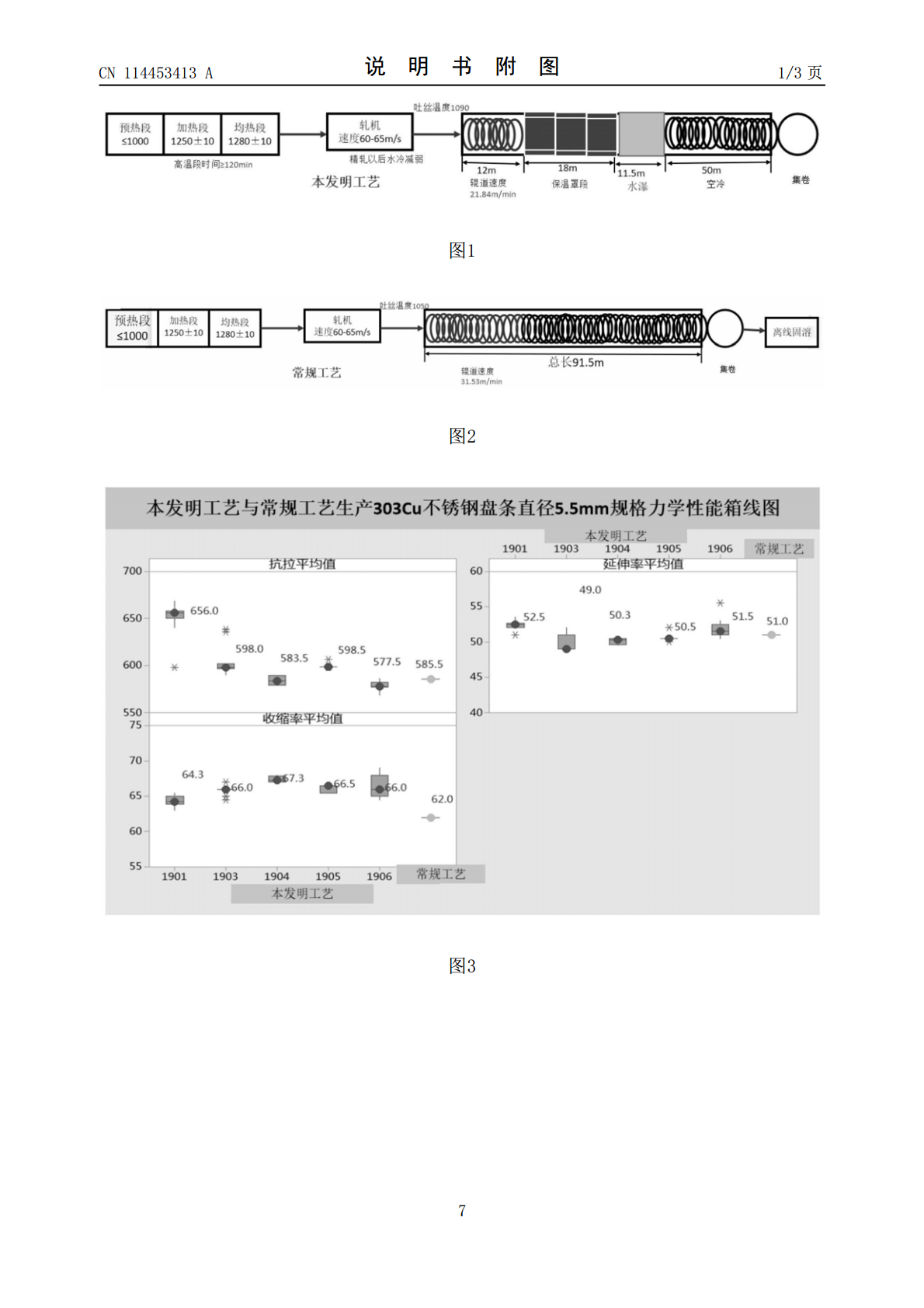

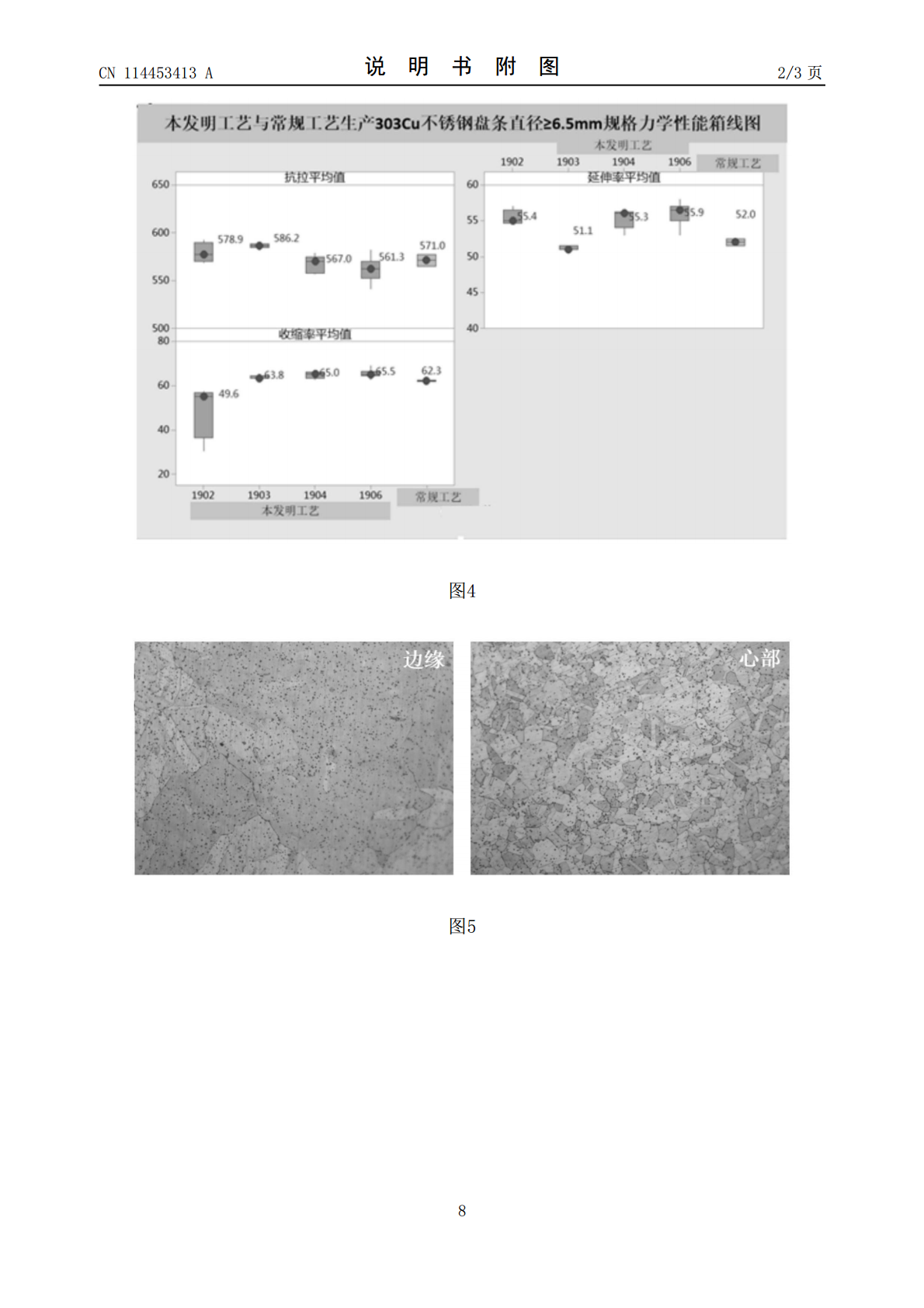

本发明属于金属压力加工技术领域,具体涉及一种含硫易切削不锈钢盘条的轧制方法,包括以下步骤:步骤一、按照钢种特性制定加热炉工艺,高温段时间较常规工艺延长10‑20min;步骤二、降低吐丝后辊道的速度,使盘条较常规工艺进一步的堆积,减少热量的流失;步骤三、吐丝后辊道加盖18m的保温罩,减少热量损失,实现离线固溶的保温作用;步骤四、保温罩出口增加水爆装置,实现离线固溶的水淬作用;步骤五、按照常规工艺集卷、下线。本发明通过控制加热炉高温段保温时间和吐丝后保温及水爆使碳化物和第二相固溶到奥氏体基体中,减少产品下轧线

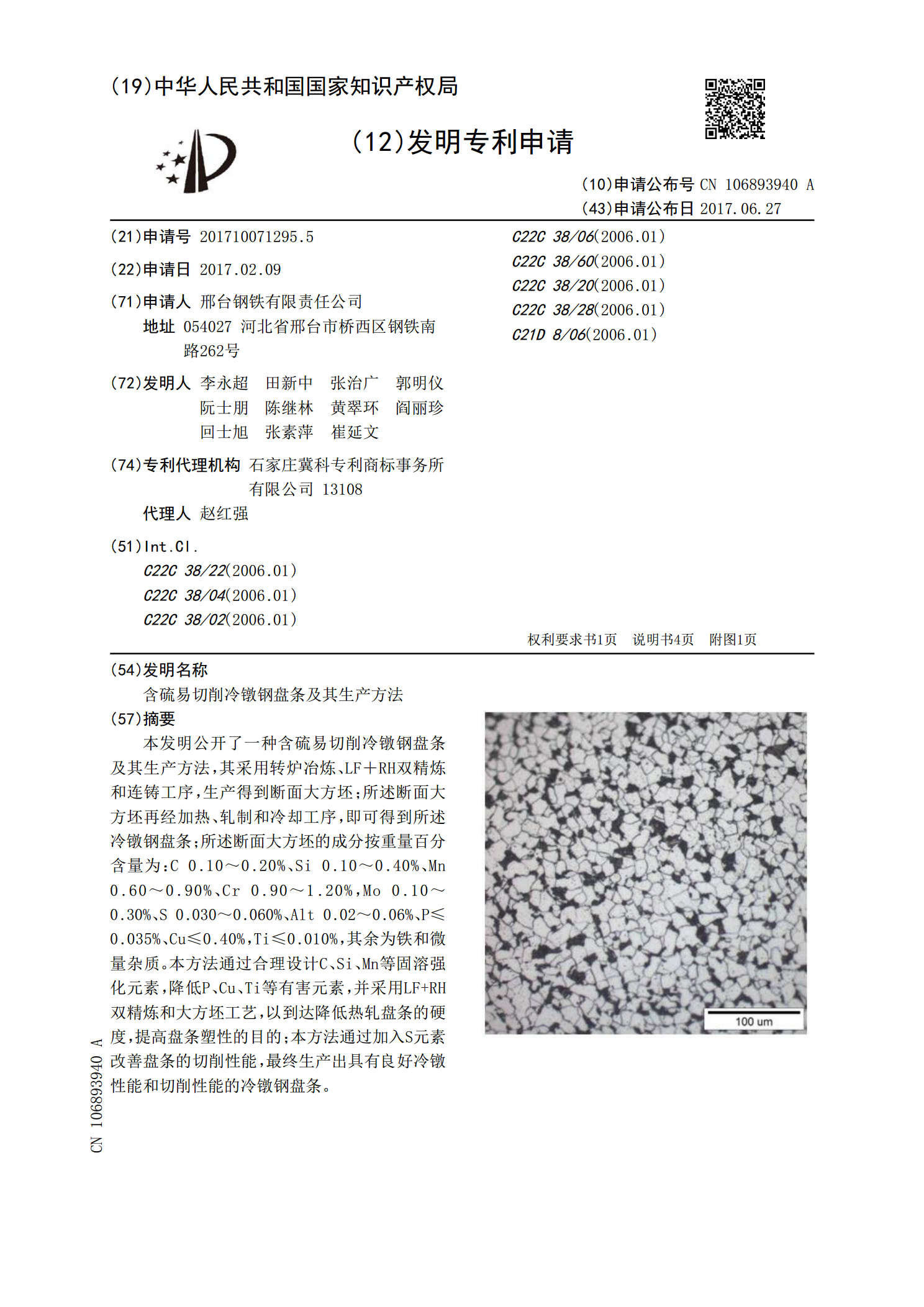

含硫易切削冷镦钢盘条及其生产方法.pdf

本发明公开了一种含硫易切削冷镦钢盘条及其生产方法,其采用转炉冶炼、LF+RH双精炼和连铸工序,生产得到断面大方坯;所述断面大方坯再经加热、轧制和冷却工序,即可得到所述冷镦钢盘条;所述断面大方坯的成分按重量百分含量为:C0.10~0.20%、Si0.10~0.40%、Mn0.60~0.90%、Cr0.90~1.20%,Mo0.10~0.30%、S0.030~0.060%、Alt0.02~0.06%、P≤0.035%、Cu≤0.40%,Ti≤0.010%,其余为铁和微量杂质。本方法通过合理设计C

易切削高耐腐蚀的奥氏体不锈钢盘条及其制备方法.pdf

本发明涉及易切削高耐腐蚀的奥氏体不锈钢盘条及其制备方法,不锈钢盘条的化学组分按质量百分比计包括C≤0.03%、Si≤1.0%、Mn≤2.0%、Cr:16.0~18.0%、Ni:10.0~14.0%、Mo:2.0~3.0%、N<0.10%、P<0.045%、S:0.02~0.03%、Te:0.003~0.015%、B:0.0015~0.0035%,余量为Fe和不可避免的杂质;制备方法包括将炉料依次经电弧冶炼、AOD冶炼、LF精炼、连铸、轧制、固溶及酸洗工序处理。本发明提高钢的切削性能,改善热加工性能变差的问

含硫易切削钢及其熔炼方法.pdf

本发明公开了一种含硫易切削钢及其熔炼方法,该含硫易切削钢的熔炼方法包括:1)将铁水经顶底复吹转炉进行吹炼,并出钢;2)将步骤1)中吹炼后的钢水吊至精炼工序,进行LF精炼炉进行精炼;3)将步骤2)中LF精炼后的钢水吊运至连铸工序进行全程保护浇铸;其中,步骤1)中,转炉吹炼过程采用高拉补吹方式进行吹炼,且吹炼后的钢水C的含量不大于0.04重量%,P的含量不大于0.045重量%,出钢温度为1630‑1660℃。该含硫易切削钢具有优异的切削性能,同时该熔炼方法具有工序简单和便于操作的优点。

一种含硫易切削不锈钢的电弧炉冶炼方法.pdf

本发明涉及钢铁冶金领域,具体涉及一种含硫易切削不锈钢的电弧炉冶炼方法。该方法包括以下步骤:(1)炉料配制;(2)电弧炉粗炼:将步骤(1)中配好的炉料依次进行吹氧脱碳、预还原、还原、调整成分和加入含硫物质的过程;(3)VOD炉精炼:将电弧炉粗炼所得钢液依次进行吹氧、真空碳脱氧、还原和调整成分的过程;(4)浇注。该方法生产成本低,生产效率高,可达40吨,并且解决了现有的工艺中难以控制含硫易切削不锈钢中S的含量的问题,并且生产的不锈钢材料成分和性能均非常稳定。